Замер толщины металла является важной задачей в различных областях промышленности, где необходимо контролировать качество материалов или определить наличие дефектов. Для этих целей применяют дефектоскопы - специальные приборы, позволяющие точно измерить толщину металлических поверхностей.

Основным принципом работы дефектоскопа является использование эхо-сигналов, которые отражаются от поверхности металла и позволяют определить его толщину. При помощи ультразвука дефектоскоп создает звуковые волны, которые распространяются через металл и отражаются от его внутренних структур. Затем прибор анализирует эхо-сигналы и вычисляет толщину металла на основе времени прохождения звуковых волн и их отражения.

Для того чтобы правильно замерить толщину металла с помощью дефектоскопа, необходимо следовать определенной методике и правилам эксплуатации. Важно правильно выбрать угол и направление излучения ультразвуковых волн, чтобы минимизировать ошибки измерения. Также необходимо учитывать характеристики самого материала, такие как скорость распространения ультразвука, чтобы получить более точные результаты.

Важность замера толщины металла

Замер толщины металла является одной из важных процедур при работе с металлическими конструкциями. Точные данные о толщине металла позволяют определить его прочность, надежность и износостойкость. Результаты замера позволяют принять решение о дальнейшей эксплуатации или ремонте металлических изделий.

Определение толщины металла позволяет выявить возможные дефекты, коррозию, трещины, шероховатости и другие повреждения, которые могут привести к потере прочности и надежности конструкции. Благодаря замеру толщины металла можно своевременно обнаружить потенциально опасные места и принять меры по их устранению перед тем, как произойдет аварийная ситуация.

Особую важность замер толщины металла имеет при строительстве и производстве. Точные данные о толщине металла позволяют рассчитать нагрузки, определить необходимость дополнительных мер безопасности и адекватно прогнозировать сроки службы металлических конструкций.

Для замера толщины металла используются различные приборы и методы. Одним из наиболее эффективных инструментов является дефектоскоп. Он позволяет быстро и точно определить толщину металла, а также выявить наличие дефектов и скрытых повреждений. Дефектоскопия является неотъемлемой частью обследования металлических конструкций перед эксплуатацией или ремонтом.

В заключение, замер толщины металла является необходимой процедурой для обеспечения безопасности и надежности металлических конструкций. Он позволяет своевременно выявить дефекты и повреждения, предотвратить возможные аварии и обеспечить долгий срок службы металлических изделий.

Как выбрать подходящий дефектоскоп

Дефектоскопы - это специальные приборы, используемые для обнаружения различных дефектов в металлических изделиях и конструкциях. Правильный выбор дефектоскопа играет важную роль при проведении проверки толщины металла, поэтому следует обратить внимание на несколько ключевых факторов.

- Тип дефекта: перед выбором дефектоскопа необходимо определить вид дефекта, который требуется обнаружить. Например, если нужно обнаружить мелкие трещины, то подойдет дефектоскоп с высокой разрешающей способностью. Если же требуется обнаружить коррозию или другие поверхностные дефекты, то стоит выбрать дефектоскоп с повышенной чувствительностью к изменениям на поверхности металла.

- Тип поверхности: различные типы дефектоскопов имеют свои особенности и подходят для разных типов поверхностей. Например, для проверки толщины металла с грубой поверхностью можно использовать дефектоскопы с широким диапазоном рабочих частот. Для поверхностей с высокой отражательной способностью лучше выбрать дефектоскопы с высокой чувствительностью.

- Требуемая глубина проникновения: каждый дефектоскоп имеет свою глубину проникновения, то есть максимальную толщину металла, на которой он способен обнаружить дефекты. При выборе подходящего дефектоскопа необходимо учитывать требуемую глубину проникновения в материал.

Также при выборе дефектоскопа рекомендуется обратить внимание на его функциональность, надежность и удобство использования. Хорошо известные производители и положительные отзывы пользователей могут быть дополнительными критериями при выборе дефектоскопа.

Подготовка перед замерами

Перед тем как приступить к замерам с использованием дефектоскопа, необходимо правильно подготовиться, чтобы получить точные и надежные результаты. Для этого следует выполнить несколько важных шагов.

- Очистка поверхности

- Проверка питания и настроек

- Проверка калибровки

- Установка датчика

Перед замерами необходимо тщательно очистить поверхность металла, чтобы избавиться от любых загрязнений, покрытий или окислов. Это поможет обеспечить хороший контакт дефектоскопа с поверхностью и получить точные данные.

Перед началом замеров необходимо убедиться, что дефектоскоп правильно подключен и имеет достаточное питание. Также следует проверить настройки прибора и убедиться, что выбраны оптимальные параметры для проведения замеров толщины металла.

Калибровка дефектоскопа играет важную роль в получении точных результатов. Перед началом работы следует проверить калибровку прибора и при необходимости скорректировать ее. Это позволит избежать ошибок при последующих замерах и обеспечит высокую точность измерений.

Для замера толщины металла нужно правильно установить датчик на поверхность и обеспечить надежное прилегание. Важно следовать указаниям производителя дефектоскопа и установить датчик так, чтобы он был параллелен поверхности и плотно прижат к ней.

Правильная подготовка перед замерами с помощью дефектоскопа позволит получить точные данные о толщине металла и обеспечит надежность и эффективность проводимых исследований.

Правила замера толщины металла

Для правильного замера толщины металла с помощью дефектоскопа необходимо следовать определенным правилам:

- Выберите подходящий дефектоскоп для измерения толщины металла. Убедитесь, что устройство имеет необходимую чувствительность и разрешающую способность.

- Подготовьте поверхность металла для измерения. Убедитесь, что поверхность чиста от грязи, пыли и ржавчины, чтобы обеспечить точность измерений.

- Прикрепите датчик дефектоскопа к поверхности металла. Обратите внимание на правильное прижатие датчика к поверхности и его позиционирование.

- Запустите процесс измерения. Внимательно следите за отображаемыми показаниями на дефектоскопе и убедитесь, что они стабильны.

- Проведите несколько повторных измерений для повышения точности. Усредните полученные показания и запишите результаты.

Важно также учитывать особенности материала, его состояние и форму, т.к. они могут влиять на результаты измерений. При возникновении сомнений или неясностей обратитесь к инструкции по использованию дефектоскопа или обратитесь за помощью к специалисту в данной области.

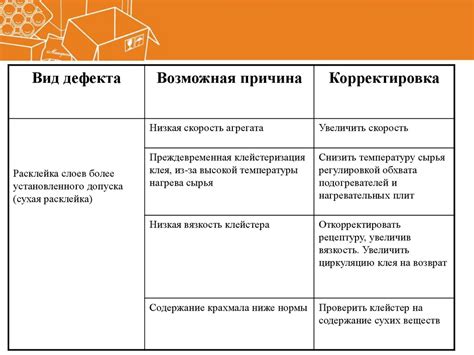

Основные виды дефектов и их распознавание

При использовании дефектоскопии для замера толщины металла важно уметь распознавать различные виды дефектов. Это поможет определить источник проблемы и принять необходимые меры по ее устранению. Существует несколько основных видов дефектов:

- Коррозия – разрушение металла под воздействием окружающей среды. Она может проявляться в виде поверхностных ржавчин или глубоких каверн.

- Трещины – линейные дефекты, которые могут быть обнаружены на любой поверхности металла. Они могут возникать из-за перегрузок, неравномерных напряжений, усталости материала или неправильного процесса сварки.

- Поры – пустоты или газовые полости внутри металла. Они могут уменьшать прочность и герметичность детали.

- Включения – посторонние вещества, попавшие в металл во время его производства или обработки. Они могут быть как твердыми частицами, так и другими металлами.

Для распознавания дефектов при использовании дефектоскопа можно применять несколько методов:

- Визуальный осмотр – внимательное рассмотрение поверхности металла на наличие видимых дефектов.

- Магнитопорошковая дефектоскопия – использование магнитных частиц для обнаружения трещин и других дефектов.

- Ультразвуковая дефектоскопия – применение ультразвуковых колебаний для измерения толщины металла и обнаружения внутренних дефектов.

- Радиография – использование рентгеновского излучения или гамма-излучения для получения изображения внутренних дефектов.

Каждый метод имеет свои особенности и может быть применен в зависимости от конкретной ситуации. Комбинированное использование нескольких методов позволяет получить более точные и надежные результаты, а также увеличить вероятность обнаружения всех возможных дефектов.

Процесс интерпретации результатов

После выполнения измерений с помощью дефектоскопа необходимо проанализировать полученные результаты для определения толщины металла. Правильная интерпретация этих данных является важным шагом в процессе контроля качества изделий.

Первым шагом в интерпретации результатов является ознакомление с показаниями дефектоскопа. Многие модели дефектоскопов выводят результаты измерений на дисплей в цифровом или графическом формате. Необходимо внимательно изучить значения, представленные на дисплее, чтобы понять, какие именно данные были получены.

Далее следует определить нормативные значения для толщины металла. В зависимости от конкретного применения и требований к изделию, могут существовать различные стандарты и нормативы для определения допустимых толщин. Необходимо сравнить измеренные значения с установленными нормами, чтобы определить, соответствуют ли они требованиям.

Если измеренное значение толщины металла не соответствует нормативам, возможно, потребуется повторное измерение с использованием других методов или инструментов. Также может потребоваться проведение дополнительных исследований для выявления возможных дефектов или несоответствий в структуре материала.

При интерпретации результатов измерений также необходимо учитывать прочие факторы, которые могут повлиять на точность и надежность данных. Например, возможны погрешности измерений, вызванные шумом, факторами окружающей среды или несовершенствами самого прибора. Важно быть внимательным к таким факторам и принять их во внимание при оценке результатов.

В целом, процесс интерпретации результатов измерений с помощью дефектоскопа включает в себя анализ показаний прибора, сравнение с нормативными значениями и учет прочих факторов, которые могут влиять на точность измерений. Правильная интерпретация результатов является важным шагом для обеспечения качества и надежности металлических изделий.

Вопрос-ответ

Что такое дефектоскоп и для чего он используется?

Дефектоскоп - это прибор для обнаружения дефектов в материалах. Он используется для контроля качества и надежности конструкционных элементов.

Какие типы дефектов могут быть обнаружены с помощью дефектоскопа?

Дефектоскоп позволяет обнаружить различные типы дефектов, такие, как трещины, включения, поры, коррозию и некоторые другие поверхностные и подповерхностные неоднородности.

Как правильно провести замер толщины металла с помощью дефектоскопа?

Для замера толщины металла с помощью дефектоскопа необходимо установить преобразователь на поверхность объекта и включить прибор. Звуковые волны, испускаемые преобразователем, проникают в материал и отражаются от его задней поверхности. Дефектоскоп измеряет время прохождения звуковых волн и по нему определяет толщину металла.

Как выбрать подходящий дефектоскоп для измерения толщины металла?

При выборе дефектоскопа для измерения толщины металла необходимо учитывать такие факторы, как диапазон измерений, точность, размер и форма преобразователя, тип и режим работы прибора, а также условия эксплуатации. Лучше всего обратиться к специалистам или производителям, которые помогут выбрать подходящий вариант.

Какие преимущества имеет использование дефектоскопа для измерения толщины металла?

Использование дефектоскопа для измерения толщины металла позволяет проводить неинвазивный контроль, то есть не требуется разрушительное вмешательство в конструкцию объекта. Кроме того, дефектоскоп обладает высокой точностью и позволяет быстро и эффективно проверить качество и надежность металлических конструкций.