Современные технологии сварки постоянно развиваются, и одной из самых востребованных на сегодняшний день является инверторная технология. Она позволяет проводить сварку тонкого металла с высокой точностью и качеством, благодаря чему она широко используется в различных отраслях промышленности.

Главным секретом успешной сварки тонкого металла является использование правильного сварочного аппарата с инверторной технологией. Эта технология позволяет регулировать мощность и частоту тока, что значительно повышает точность и контроль сварочного процесса. Также инверторные сварочные аппараты обладают высокой энергоэффективностью, что позволяет существенно сэкономить электроэнергию.

Важным аспектом сварки тонкого металла является также использование специальных электродов и проволоки. Они должны быть подходящими для сварки тонкого металла и иметь диаметр, соответствующий толщине металла. Это позволяет достичь равномерного прогрева и идеального проникновения сварочного материала.

Следует также обратить внимание на выбор газовой смеси для проведения сварки тонкого металла. Она должна обеспечивать защиту шва от окисления и обеспечивать оптимальные условия для сварки. Обычно для сварки тонкого металла используется смесь аргона и углекислого газа, которая обеспечивает стабильность и качество сварочного соединения.

Кроме того, важно настроить сварочный аппарат на оптимальные параметры для сварки тонкого металла. Необходимо правильно настроить ток, время сварки и скорость перемещения сварочного пистолета. Это позволит добиться идеальной сварки с минимальными деформациями и пористостью.

В заключение, процесс сварки тонкого металла с использованием инверторной технологии требует соблюдения нескольких секретов. Важно выбрать правильный сварочный аппарат, использовать подходящие электроды и проволоку, а также настроить все параметры сварки на оптимальные значения. Только так можно добиться качественного сварочного соединения и минимизировать деформации и пористость металла.

Обязательные требования к процессу сварки

Процесс сварки тонкого металла с использованием инверторной технологии требует соблюдения нескольких обязательных требований, чтобы достичь качественного результата.

1. Выбор подходящего метода сварки: Учитывая особенности тонкого металла, следует выбрать метод сварки, который обеспечивает минимальные деформации, нагревание и чистоту сварочного шва. Например, TIG-сварка или плазменная сварка могут быть предпочтительными методами для сварки тонких металлических листов.

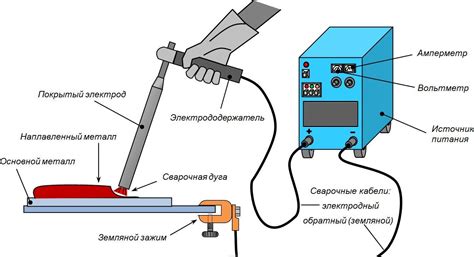

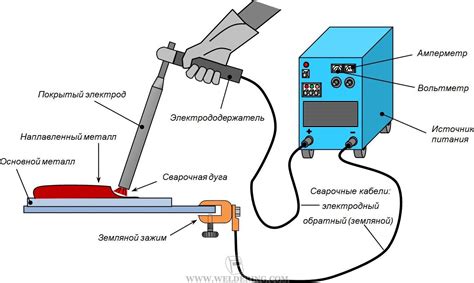

2. Правильная настройка оборудования: Инверторный сварочный аппарат должен быть настроен с учетом особенностей тонкого металла, таких как его толщина и вида металла. Необходимо установить оптимальные параметры сварки, такие как ток, напряжение и скорость подачи сварочной проволоки.

3. Подготовка поверхности: Поверхность металла должна быть предварительно очищена от всей грязи, жира, ржавчины и покрытий. Это поможет обеспечить качественное сопряжение сварочного материала с основным металлом и предотвратить возникновение дефектов сварного соединения.

4. Использование правильного сварочного оборудования и расходных материалов: Для сварки тонкого металла рекомендуется использовать специальное оборудование, такое как горелка с узким соплом или тонкая сварочная проволока. Это позволит более точно контролировать сварочные параметры и обеспечить равномерность сварки.

5. Контроль нагрева: Тонкий металл более чувствителен к перегреву, поэтому важно контролировать температуру сварочного процесса. Необходимо избегать длительных перерывов в сварке и производить охлаждение мест сварки для предотвращения деформаций или плавления металла.

6. Послесварочная обработка: После завершения сварочного процесса необходимо провести последующую обработку сварного соединения. Это может включать механическую обработку, шлифовку и удаление остаточного металла, чтобы получить гладкую поверхность и максимальную прочность сварного соединения.

Соблюдение данных обязательных требований к процессу сварки тонкого металла с использованием инверторной технологии позволит достичь высококачественного сварного соединения с минимальными деформациями и дефектами.

Выбор правильного оборудования

При сварке тонкого металла с использованием инверторной технологии очень важно выбрать правильное оборудование. Первым шагом в выборе оборудования является определение металла, который будет свариваться. Различные металлы требуют разных сварочных параметров, поэтому необходимо выбрать инвертор, который может обеспечить необходимую мощность и регулируемость для выбранного металла.

Вторым важным фактором является толщина металла. Тонкий металл требует более низкого тока и минимального теплового воздействия, чтобы избежать деформации или перегорания. Поэтому необходимо выбрать инвертор, который может работать на низких токах и обеспечивать точность в регулировке энергии.

Также следует обратить внимание на наличие специальных функций и настроек в инверторе. Некоторые инверторы имеют режимы сварки, специально разработанные для тонкого металла, например, пульсирующую сварку или инверторные сварочные аппараты с управляемым перемещением дуги (AC/DC). Эти функции позволяют достичь более точного контроля над сварочным процессом и обеспечивают более высокое качество сварки тонкого металла.

Наконец, следует обратить внимание на надежность и качество оборудования. Тонкий металл более чувствителен к ошибкам и дефектам в сварочном процессе. Поэтому выбор надежного и высококачественного инвертора с хорошей репутацией производителя очень важен.

Подготовка поверхности перед сваркой

Этап подготовки поверхности перед сваркой является одним из ключевых моментов процесса сварки тонкого металла с использованием инверторной технологии. Поверхность, на которую будет нанесено сварное соединение, должна быть тщательно очищена от загрязнений, окислов и других примесей.

Первым шагом подготовки поверхности является механическая очистка, которая может включать в себя удаление ржавчины, заусенцев и старой краски. Для этого могут использоваться различные инструменты, такие как щетка, абразивные материалы или шлифовальные машины. Важно удалить все поверхностные неровности и придать поверхности равномерный шероховатый вид.

После механической очистки следующим шагом является химическая очистка поверхности. Для этого могут применяться различные химические растворы, в зависимости от материала, с которым будет производиться сварка. Химическая очистка помогает удалить окислы и примеси, которые могут негативно повлиять на качество сварки. Важно следовать рекомендациям производителя по применению химических растворов и правильно наносить их на поверхность.

Кроме того, перед сваркой тонкого металла необходимо также провести инспекцию поверхности. Здесь важно обратить внимание на наличие трещин, деформаций или других повреждений, которые могут повлиять на прочность и надежность сварного соединения. При обнаружении таких дефектов, необходимо произвести их ремонт или замену поврежденных участков.

Таким образом, правильная подготовка поверхности перед сваркой - это важный этап процесса, который позволяет достичь высокого качества сварки тонкого металла. Регулярная очистка и проверка поверхности помогут избежать возможных дефектов и обеспечат надежное сварное соединение.

Особенности работы с тонким металлом

Работа с тонким металлом требует особых навыков и методов, так как этот материал более подвержен деформации и повреждениям при сварке. Для того чтобы обеспечить качественное соединение, необходимо учесть несколько особенностей.

Во-первых, следует учитывать толщину и тип металла. Тонкий металл имеет особую структуру и хрупкость, поэтому необходимо использовать сварочный аппарат с низким коэффициентом мощности и разработать специальные настройки для работы с таким материалом.

Во-вторых, следует использовать специальные электроды и сварочные проволоки для работы с тонким металлом. Эти материалы обладают меньшей теплопроводностью и позволяют более точно контролировать процесс сварки.

В-третьих, необходимо правильно подготовить поверхность металла перед сваркой. Тонкий металл чувствителен к наличию окислов и загрязнений, поэтому поверхность должна быть тщательно очищена и обработана перед началом работы.

Также стоит отметить, что сварка тонкого металла требует максимальной аккуратности и нежесткости работы. Необходимо контролировать температуру и скорость сварки, чтобы избежать перегрева и деформации материала.

Выбор и подготовка электрода

Выбор электрода является одним из важных этапов в процессе сварки тонкого металла с использованием инверторной технологии. В зависимости от типа металла, его толщины и требований к прочности соединения, необходимо выбрать соответствующий электрод.

Перед использованием электрода необходима его подготовка. В первую очередь, следует осмотреть электрод на наличие повреждений, трещин или других дефектов. Если электрод имеет повреждения, его следует заменить.

Для подключения электрода необходимо удалить оксидные пленки с его поверхности. Это может быть сделано путем протирания электрода куском стальной щетки. Также возможно применение специальных растворов для удаления оксидов.

После удаления оксидов, на поверхность электрода следует нанести покрытие, чтобы защитить его от окисления во время хранения и использования. Для этого можно использовать специальные составы или просто покрыть электрод тонким слоем масла.

Техника сварки с использованием инверторной технологии

Инверторная технология - это новое поколение сварочных аппаратов, которые позволяют получить более стабильный и качественный сварочный шов при работе с тонким металлом. Эта технология основана на преобразовании сетевого напряжения и частоты до требуемого уровня с помощью электронных компонентов.

Фокус на сварке тонкого металла - одна из главных особенностей инверторной технологии. Благодаря высокой частоте работы и возможности настройки параметров сварки, эти аппараты позволяют производить сварку тонких металлических листов без риска деформации или пробоев.

- Удобство использования. Инверторные сварочные аппараты компактны и легки в использовании. Они легко переносятся с места на место, что делает их идеальным выбором для работы в условиях ограниченного пространства.

- Стабильность сварочного шва. Благодаря электронной стабилизации дуги и возможности регулировки тока с высокой точностью, инверторные аппараты позволяют получить стабильный и качественный сварочный шов даже при работе с тонкими металлическими листами.

- Экономичность. Инверторные сварочные аппараты потребляют меньше энергии по сравнению со своими традиционными аналогами. Это позволяет снизить затраты на электроэнергию и сэкономить деньги в долгосрочной перспективе.

В заключение, техника сварки с использованием инверторной технологии предоставляет множество преимуществ при работе с тонким металлом. Она обеспечивает высокую стабильность сварочного шва, удобство использования и экономичность. Инверторные сварочные аппараты являются надежным инструментом для профессиональных сварщиков и позволяют достичь идеальных результатов при работе с тонкими металлическими листами.

Важные моменты после завершения сварки

После завершения сварки тонкого металла с использованием инверторной технологии необходимо провести ряд действий для обеспечения качественного и долговечного результата.

В первую очередь, рекомендуется произвести осмотр сварочных швов с целью обнаружения возможных дефектов. Если обнаружены трещины, неплавления или неправильной формы шва, они должны быть исправлены и отполированы.

Важно также выполнять дефектоскопию сварочного шва, используя методы неразрушающего контроля, такие как УЗК или ДКП. Это позволяет выявить скрытые дефекты, которые не видны визуально.

После окончания осмотра и исправления дефектов, следует удалить заусенцы на сварочном шве с помощью шлифовальной машины или абразивной шкурки. Это необходимо для получения гладкой поверхности и отсутствия остроконечных выступов, которые могут привести к образованию трещин и повреждению окружающей конструкции.

После удаления заусенцев следует приступить к обработке сварочного шва антикоррозионным покрытием. Для этого можно использовать грунтовку, эпоксидное покрытие или другие защитные материалы, которые предотвратят разрушение металла под воздействием окружающей среды.

В заключение, после завершения сварочных работ важно провести тщательную проверку качества всех выполненных операций и убедиться в соответствии полученного результата требованиям и ожиданиям. Это позволит избежать возможных проблем и повысит надежность и безопасность конструкции.

Вопрос-ответ

Как сварить тонкий металл с использованием инверторной технологии?

Для сварки тонкого металла с использованием инверторной технологии нужно соблюдать несколько основных принципов. Во-первых, следует использовать низкий уровень тока сварки, чтобы предотвратить перегрев и деформацию металла. Во-вторых, необходимо использовать сварочные электроды с тонким диаметром, чтобы добиться более точной и аккуратной сварки. Наконец, важно правильно настроить инверторный сварочный аппарат и осуществлять сварку с оптимальными параметрами. Перед началом работы рекомендуется проконсультироваться с опытным сварщиком или обратиться за помощью к профессионалам.

Как предотвратить перегрев и деформацию металла при сварке с использованием инверторной технологии?

Чтобы предотвратить перегрев и деформацию металла при сварке с использованием инверторной технологии, следует соблюдать несколько рекомендаций. Во-первых, использовать низкий уровень тока сварки, поскольку это позволяет более точно контролировать тепловое воздействие на металл. Во-вторых, рекомендуется использовать сварочные электроды с тонким диаметром, так как они генерируют меньше тепла при сварке. Также важно правильно настроить инверторный сварочный аппарат, учитывая особенности сварки тонкого металла. Все эти меры позволят минимизировать риск перегрева и деформации металла.

Как выбрать сварочные электроды с тонким диаметром для сварки тонкого металла?

При выборе сварочных электродов с тонким диаметром для сварки тонкого металла следует учитывать несколько факторов. Во-первых, обратите внимание на тип покрытия электрода. Оптимальным вариантом будет электрод с низким содержанием легирующих добавок, таких как кремний или марганец. Во-вторых, рассмотрите диаметр электрода. Обычно для сварки тонкого металла рекомендуется выбирать электроды с диаметром от 1 до 2 мм. Наконец, не забудьте учесть сварочные особенности конкретного металла, который вы собираетесь сваривать. При сомнениях всегда лучше проконсультироваться с опытным сварщиком или специалистом в области сварочных материалов.