Заклепки – это распространенные элементы крепления, которые широко применяются в различных отраслях промышленности и строительства. Их основное предназначение – соединение двух или более металлических деталей путем формирования фиксирующего шва. Процесс установки заклепок на металл требует точности и соблюдения определенной технологии, чтобы обеспечить надежное и прочное соединение.

В основе установки заклепок лежит принцип деформации металла. Сначала в предварительно подготовленные отверстия в металлических деталях вставляется заклепка. Затем при помощи заклепочника или гайковерта с гидравлическим приводом наносится усилие, которое деформирует хвост заклепки и расплющивает его на противоположную сторону. Таким образом, образуется головка заклепки и обеспечивается крепкое соединение между деталями.

Одним из важных факторов при установке заклепок на металл является подготовка поверхностей деталей. Они должны быть чистыми и сухими, без наличия жира, масла или пыли, чтобы обеспечить надежное сцепление металлов и герметичность соединения. Также необходимо правильно подобрать размер заклепки и диаметр отверстия, чтобы обеспечить точное позиционирование и надежный зажим.

Подготовительные работы перед установкой заклепок

Перед установкой заклепок необходимо выполнить ряд подготовительных работ, чтобы обеспечить правильное и качественное соединение металлических деталей.

В первую очередь необходимо провести осмотр и проверку поверхности деталей, на которые будут устанавливаться заклепки. В случае обнаружения повреждений, ржавчины или других дефектов, такие детали следует заменить или отремонтировать, чтобы избежать проблем при установке заклепок.

Также перед установкой заклепок необходимо убедиться, что детали имеют достаточный зазор для размещения заклепки. Если зазор слишком маленький, необходимо выполнить дополнительные работы по подгонке и обработке деталей.

Одним из важных аспектов подготовительных работ является выбор правильного инструмента для установки заклепок. Для этого необходимо учитывать технические характеристики деталей, тип и размер заклепок. Использование неправильного инструмента может привести к неправильной установке заклепок или их повреждению.

В дополнение к этим работам, рекомендуется также провести тщательную очистку поверхности деталей перед установкой заклепок. Это позволит удалить грязь, пыль, жир и другие загрязнения, которые могут негативно повлиять на качество и прочность соединения заклепок.

Выбор и подготовка заклепочного инструмента

Для процесса установки заклепок на металл требуется правильный выбор и подготовка заклепочного инструмента. Это необходимо для обеспечения высокой качества соединений и эффективной работы.

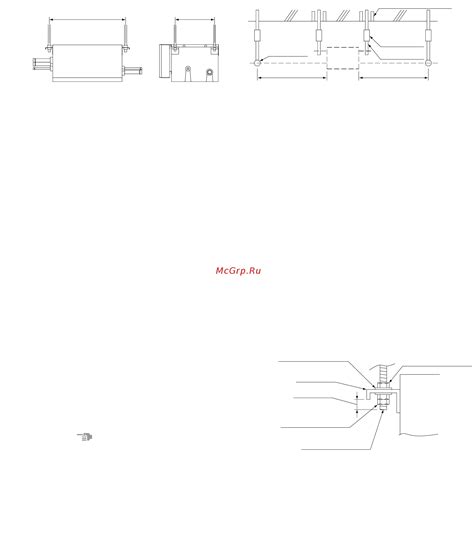

Основным инструментом для установки заклепок является пневматический или гидравлический заклепочный станок. Он обеспечивает надежное соединение металлических деталей путем формирования головки заклепки и ее закрепления.

При выборе заклепочного инструмента следует учитывать следующие параметры:

- Тип заклепки: в зависимости от типа заклепки, необходимо выбирать соответствующий инструмент. Например, для установки гладких заклепок используется другой станок, чем для установки распорных заклепок.

- Диаметр заклепки: важно выбрать такой станок, который соответствует диаметру заклепки, чтобы обеспечить правильное закрепление и предотвратить ее деформацию.

- Мощность инструмента: для работы с различными металлическими деталями и объемами работы, нужно учитывать мощность заклепочного инструмента. Чем больше он будет, тем эффективнее и быстрее будет процесс установки заклепок.

Подготовка заклепочного инструмента включает следующие шаги:

- Проверка состояния инструмента: перед использованием следует проверить его срок службы, а также наличие повреждений и износа. Если инструмент неисправен, его нужно заменить или отремонтировать.

- Подготовка рабочей поверхности: перед началом работы необходимо очистить поверхность инструмента от загрязнений и жира, чтобы обеспечить надежное соединение заклепки с металлом.

- Регулировка параметров: в зависимости от типа и размеров заклепки, а также металлических деталей, необходимо правильно настроить параметры заклепочного инструмента. Это включает установку нужного давления и времени закрепления головки.

Тщательный выбор и подготовка заклепочного инструмента имеют решающее значение для эффективной и качественной установки заклепок на металл. Только правильно выбранный и подготовленный инструмент обеспечит надежное и прочное соединение металлических деталей.

Техники установки заклепок на металл

Заклепочное соединение является прочным и надежным способом крепления металлических деталей, который широко применяется в различных отраслях промышленности. Для установки заклепок на металл существует несколько техник, каждая из которых имеет свои особенности и преимущества.

1. Ручная установка заклепок. Это самый простой способ, который подходит для небольших производств и ремонтных работ. Для этого используется заклепочный инструмент, состоящий из ручки и матрицы. Один конец заклепки вставляется в отверстие двух деталей, затем конец заклепки, выступающий с другой стороны, зажимается матрицей и ударяется по ручке, что приводит к деформации заклепки и ее закреплению.

2. Пневматическая установка заклепок. Этот способ подходит для серийного производства и требует использования специального оборудования. Пневматический установщик заклепок обеспечивает автоматический процесс установки заклепок на металл. Для этого сжатый воздух создает силу, необходимую для закрепления заклепки, что позволяет сделать процесс быстрым и эффективным.

3. Гидравлическая установка заклепок. Этот способ является наиболее надежным и применяется для крепления крупных и толстых металлических деталей. Гидравлический пресс создает большую силу, которая позволяет установить заклепку с максимальной надежностью. Эта техника часто используется в авиационной и судостроительной промышленности.

Выбор техники установки заклепок на металл зависит от требуемого качества и прочности соединения, а также от объема работ. Каждая техника имеет свои особенности, поэтому важно выбирать наиболее подходящую в конкретной ситуации. Важно также учитывать условия работы, доступность оборудования и квалификацию персонала, выполняющего установку заклепок.

Последующая обработка и уход за заклепками

После установки заклепки на металл, необходимо провести последующую обработку и обеспечить надлежащий уход, чтобы гарантировать их долговечность и функциональность.

При обработке заклепок необходимо проверить их качество и правильность установки. Рекомендуется проверить, что заклепки надежно соединяют детали и не имеют признаков разрушения.

Если на заклепках присутствуют повреждения, трещины или загибы, необходимо их заменить. Для этого рекомендуется иметь запасные заклепки разных размеров и материалов.

После установки заклепок рекомендуется провести зачистку и шлифовку поверхности, чтобы убрать излишки материала или остатки других элементов, поскольку они могут привести к истиранию или коррозии заклепок.

Для ухода за заклепками рекомендуется регулярно проверять их состояние и обнаруживать ранние признаки повреждений или коррозии. Если заклепки отклоняются от своих первоначальных положений или имеют признаки коррозии, их следует заменить.

Важно помнить, что неправильное использование или небрежное обращение с заклепками может привести к поломке или несоответствию их функциональности. При необходимости лучше проконсультироваться с профессионалами, чтобы получить рекомендации по установке, обработке и уходу за заклепками.

Вопрос-ответ

Как можно установить заклепки на металл?

Существует несколько способов установки заклепок на металл. Один из самых распространенных способов - это использование специального ручного или пневматического заклепочного инструмента. Также существует автоматический способ установки заклепок на металл, при котором происходит автоматическая подача заклепок и их установка с помощью специального оборудования.

На какую толщину металла можно устанавливать заклепки?

Возможность установки заклепок на металл зависит от типа заклепки и ее размеров. В большинстве случаев заклепки могут быть установлены на металл толщиной от нескольких миллиметров до нескольких сантиметров. Однако, нужно учитывать, что для более тонкого металла могут использоваться специальные заклепки и инструменты, чтобы избежать его повреждений.