Создание и использование фрезерного станка с ЧПУ в настоящее время является неотъемлемой частью многих промышленных процессов обработки металла. Такой станок позволяет автоматизировать и точнее выполнять различные операции, такие как фрезерование, сверление, нарезка резьбы и т.д.

В этой статье мы рассмотрим пошаговое руководство по созданию фрезерного станка с ЧПУ для обработки металла. Мы рассмотрим все необходимые компоненты и материалы, а также подробно опишем процесс сборки и настройки станка.

Первым шагом в создании фрезерного станка с ЧПУ является выбор подходящей базы. Он должен быть достаточно прочным и жестким, чтобы выдерживать нагрузку при обработке металла. Кроме того, база должна иметь достаточное количество отверстий для крепления станка к ней.

Затем необходимо выбрать подходящие двигатели для привода осей станка. Двигатели должны быть достаточно мощными, чтобы перемещать фрезерный инструмент по оси X, Y и Z с необходимой точностью и скоростью. Важно выбрать двигатели совместимые с ЧПУ и иметь возможность управления ими с помощью контроллера.

Планирование проекта создания фрезерного станка

В начале процесса создания фрезерного станка с ЧПУ для обработки металла необходимо провести тщательное планирование проекта. В этом этапе определяются основные цели и задачи проекта, а также определяется последовательность действий для его реализации.

Первым шагом в планировании проекта является определение требований к станку. Необходимо определить, для каких целей будет использоваться станок, какие материалы и размеры он будет обрабатывать, а также какие должны быть его основные характеристики – мощность, точность и т.д. Важно учесть будущие потребности и возможности развития проекта.

Далее следует провести анализ рынка и конкурентов. Оценить спрос на подобные станки, изучить предложения рынка, и выявить особенности и преимущества существующих моделей. Также важно изучить потенциальных конкурентов и оценить их сильные и слабые стороны, чтобы сформировать уникальное предложение для своего станка.

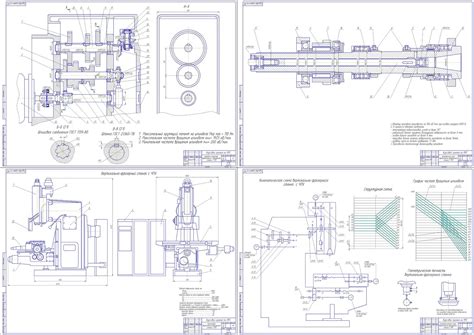

После этого наступает этап проектирования самого станка. На этом этапе определяются архитектура и конструкция станка, выбираются компоненты и материалы, разрабатывается электрическая и механическая части станка. Важно учесть не только функциональность станка, но и его эргономику и безопасность эксплуатации.

После проектирования станка, следует переходить к изготовлению и сборке его компонентов. Важно грамотно планировать и координировать процесс изготовления, чтобы обеспечить качество и сроки сборки станка. Также необходимо провести тестирование и настройку станка перед его окончательной эксплуатацией.

В заключение, планирование проекта создания фрезерного станка с ЧПУ для обработки металла является важным этапом, который определяет успех всего проекта. Тщательное определение требований, изучение рынка и конкурентов, проектирование и учет всех деталей поможет создать эффективный и конкурентоспособный станок, который будет отвечать потребностям рынка и клиентов.

Анализ требований к фрезерному станку

Процесс создания фрезерного станка с ЧПУ для обработки металла требует тщательного анализа требований, чтобы обеспечить эффективность и функциональность машины.

Ключевыми требованиями к фрезерному станку являются:

- Точность и повторяемость: станок должен иметь высокую точность позиционирования и способность добиваться повторяемости в каждом проходе.

- Производительность: машина должна иметь достаточную скорость и прочность, чтобы эффективно обрабатывать металл.

- Гибкость и многофункциональность: станок должен быть способен выполнять различные операции обработки, такие как фрезерование, сверление, резка и т.д.

- Надежность: машина должна обеспечивать стабильную работу в течение длительного времени без сбоев и отказов.

- Управление и программирование: станок должен иметь простой в использовании интерфейс и возможность программирования ЧПУ для автоматизации процессов.

- Безопасность: станок должен обладать системами защиты оператора и встроенными механизмами предотвращения аварийных ситуаций.

Анализ и учет этих требований позволят создать фрезерный станок, способный эффективно выполнять задачи обработки металла, обеспечивая высокую точность, производительность и надежность.

Выбор необходимых компонентов и материалов

Для создания фрезерного станка с ЧПУ для обработки металла необходимо выбрать правильные компоненты и материалы, чтобы гарантировать надежность и эффективность работы станка.

Один из ключевых компонентов - шасси станка. Требуется прочная и устойчивая конструкция, которая сможет справиться с высокими нагрузками и вибрацией под действием фрезерных инструментов. Рекомендуется использовать металлическую раму из стали или алюминия.

Для управления станком с ЧПУ необходимы соответствующие контроллеры и драйвера. Контроллеры ЧПУ преобразуют команды, полученные от компьютера, в сигналы для двигателей и других компонентов станка. Драйверы обеспечивают электропитание двигателей и регулируют их скорость и направление.

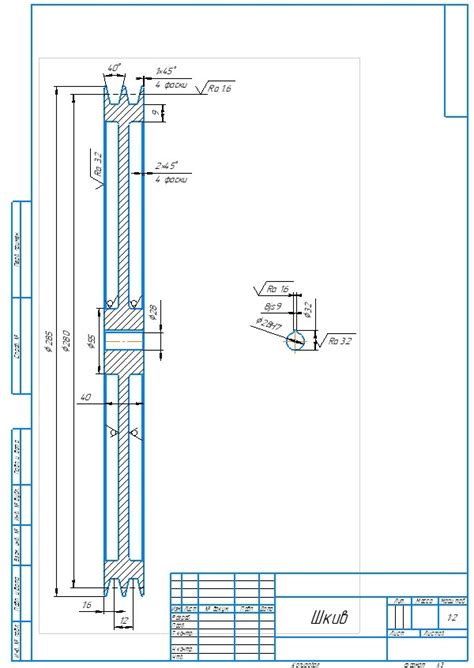

Для перемещения рабочего инструмента по осям станка необходимы шариковинтовые приводы. Они обеспечивают точное и плавное движение, а также высокую нагрузочную способность. Для ускорения и снижения трения желательно использовать направляющие линейные подшипники.

Важным компонентом является также шпиндель или фрезерный узел. Он отвечает за вращение и работы фрезерных инструментов. Рекомендуется выбрать шпиндель с регулируемой скоростью вращения, чтобы обеспечить оптимальные условия для обработки разных материалов.

Кроме того, необходимо выбрать качественные электродвигатели, концевые выключатели для ограничения хода инструмента, устройства охлаждения и систему сбора стружки. Также стоит учесть необходимость в пневматической или гидравлической системе для фиксации и перемещения заготовок и инструментов.

Проектирование и создание рабочей схемы станка

Проектирование и создание рабочей схемы фрезерного станка с ЧПУ для обработки металла – это сложный и ответственный этап в создании данного устройства. Во время этого этапа необходимо учесть множество факторов, чтобы обеспечить эффективную и безопасную работу станка.

Первым шагом в проектировании рабочей схемы является определение требований и целей, которые должен выполнять станок. Это включает в себя определение диапазона обрабатываемых материалов, максимальных размеров заготовок, требуемой точности обработки и других специфических требований.

Далее необходимо выбрать соответствующие компоненты и сервоприводы, которые обеспечат желаемые характеристики станка. Это могут быть шпиндели, приводные двигатели, система управления, конструкция стола и другие компоненты, которые определяют функциональность и эффективность станка.

После выбора компонентов происходит проектирование конструкции станка. Это включает в себя определение размеров и формы рамы, механизмов перемещения, создание модели и чертежа станка. При проектировании необходимо учесть эргономические и безопасностные аспекты, чтобы обеспечить комфортную и безопасную работу оператора.

Завершающим шагом в создании рабочей схемы станка является разработка программного обеспечения для управления станком. Это включает в себя разработку алгоритмов управления, создание интерфейса оператора и настройку параметров работы станка. При разработке программного обеспечения необходимо учесть возможность простого использования и настройки станка пользователем.

Изготовление конструкции и монтаж компонентов

Первым этапом при создании фрезерного станка с ЧПУ для обработки металла является изготовление конструкции. Для этого необходимо составить детальный план, определить необходимые размеры и пропорции. Затем следует выбрать материал для конструкции, обычно используется прочная и долговечная сталь или специальные сплавы.

После того как материал выбран, необходимо нанести метки на нем согласно плану и начать процесс резки. Важно следить за точностью и соблюдать все размеры, чтобы конструкция была правильной и стабильной. Ручная или автоматическая резка могут использоваться в зависимости от доступных инструментов и опыта.

После резки компонентов, следует провести необходимую обработку поверхностей. Это может включать шлифовку, полировку или окраску, в зависимости от требуемого внешнего вида и защиты от коррозии. Важно соблюдать технику безопасности при работе с материалами и химическими веществами.

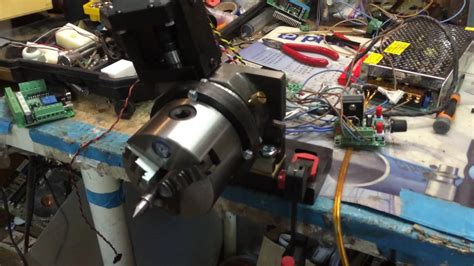

Далее, проводится монтаж всех компонентов фрезерного станка с ЧПУ. Это включает в себя установку главного рабочего стола, исполнительных механизмов, ЧПУ-управления, электрических компонентов и других необходимых деталей. Важно следить за правильным подключением всех проводов и кабелей, а также за качеством сборки и закрепления компонентов.

После монтажа компонентов, следует провести тестирование и отладку системы. Это включает проверку работы всех механизмов, двигателей, датчиков и программного обеспечения ЧПУ. Необходимо убедиться, что фрезерный станок выполняет все задачи корректно и точно, чтобы уверенно использовать его в дальнейшем.

Подключение систем управления и электропитания

После сборки механической части фрезерного станка с ЧПУ и установки всех компонентов необходимо выполнить подключение систем управления и электропитания. Это важный шаг в создании полностью работоспособного станка.

Для подключения системы управления необходимо соединить контроллер ЧПУ с компьютером или другим устройством, с помощью которого будет осуществляться управление станком. Для этого используются специальные кабели или интерфейсы, позволяющие передавать команды управления.

Кроме того, необходимо подключить систему электропитания к станку. Для этого нужно прокладывать электрические провода и соединять их с блоками питания и двигателями. Важно следить за правильностью подключения и избегать перекрестных наводок. Рекомендуется использовать защитные кожухи для электрических проводов, чтобы обеспечить безопасность работы станка.

После подключения систем управления и электропитания необходимо провести тестирование всего оборудования и протестировать работу станка. Это поможет выявить возможные проблемы или неисправности и своевременно их устранить. Таким образом, можно обеспечить надежную и эффективную работу фрезерного станка с ЧПУ для обработки металла.

Настройка и калибровка фрезерного станка

Перед началом работы с фрезерным станком необходимо провести настройку и калибровку устройства. Это поможет добиться более точной и эффективной обработки металла.

В первую очередь следует проверить правильность подключения станка к источнику питания и компьютеру. Убедитесь, что все кабели надежно подключены и не повреждены.

Затем нужно откалибровать оси фрезерного станка с помощью программного обеспечения. Это важно для того, чтобы система ЧПУ могла точно определить координаты рабочего инструмента и выполнять заданные программой команды. Программа калибровки поможет определить ноль каждой оси и установить соответствие между перемещением инструмента и перемещением стола.

Также необходимо проверить и отрегулировать систему крепления инструмента. Убедитесь, что фреза надежно закреплена и не будет смещаться при работе. При необходимости проведите замену или регулировку крепежных элементов.

После настройки и калибровки фрезерного станка следует провести тестовую обработку на небольшом куске металла. При необходимости отрегулируйте скорость подачи и глубину резания, чтобы достичь оптимальных результатов.

Завершив настройку и калибровку фрезерного станка, можно приступать к основной работе. Однако не забывайте регулярно проверять и поддерживать в хорошем состоянии все элементы станка для обеспечения его надежной и безопасной работы.

Тестирование и оптимизация работы станка

Когда фрезерный станок с ЧПУ для обработки металла уже собран, необходимо провести тестирование его работы. В процессе тестирования следует проверить все основные функции станка, убедиться в правильности его настроек и выявить возможные проблемы.

Первым шагом тестирования является проверка точности обработки деталей. Для этого необходимо создать несколько тестовых программ, в которых будут использоваться различные команды управления станком. Затем нужно запустить программы на станке и проверить, выполняются ли заданные операции с необходимой точностью.

Процесс тестирования можно дополнить оптимизацией работы станка. Для этого можно провести анализ программных кодов и выявить возможности для улучшения производительности. Например, можно оптимизировать последовательность команд, использование инструментов обработки и организацию рабочего процесса.

При оптимизации работы станка также необходимо уделить внимание настройкам системы охлаждения. Хорошо настроенная система охлаждения позволит предотвратить перегрев станка и увеличить его эффективность. Кроме того, следует проверить наличие и правильность установки ножей и фрез, чтобы избежать повреждений инструментов и деталей, а также обеспечить оптимальную обработку металла.

Вопрос-ответ

Можно ли создать фрезерный станок с ЧПУ самостоятельно без специальных навыков и опыта?

Да, конечно, можно создать фрезерный станок с ЧПУ самостоятельно, даже если у вас нет особых навыков и опыта. Главное в этом процессе - следовать пошаговому руководству и иметь желание учиться. На сегодняшний день существует много видеокурсов, онлайн-обучений и сообществ, где можно получить поддержку и помощь от опытных мастеров. Вам также понадобятся основные инструменты и материалы, которые можно приобрести в магазинах по металлообработке. Главное - не спешить, следить за инструкциями и продолжать учиться и совершенствовать свои навыки.