Фрезерный станок - это мощное и многофункциональное оборудование, которое широко используется в металлообработке. Создание своего собственного фрезерного станка может быть интересным и полезным проектом для любителей рукоделия и творчества. В этой статье мы рассмотрим подробную инструкцию по изготовлению фрезерного станка из металла своими руками.

Первый шаг в создании фрезерного станка - подготовка материалов и инструментов. Для изготовления станка вам понадобится металлическая рама, стол и ось для фрезы, электродвигатель, подшипники, ремни и ролики. Также потребуются инструменты для металлообработки, такие как сварочный аппарат, инструменты для изготовления резьбы и проточки, ключи и т.д.

Затем следует разработать и создать раму для фрезерного станка. Она должна быть прочной и устойчивой, чтобы выдерживать нагрузку при работе станка. Важно правильно расположить ось фрезы, чтобы обеспечить точность и стабильность работы станка. Кроме того, на раме нужно предусмотреть место для установки электродвигателя и других элементов управления.

После сборки рамы и установки оси фрезы, следует двигаться к установке электродвигателя. Ось фрезы и электродвигатель должны быть правильно согласованы, чтобы обеспечить оптимальную работу станка. Помимо этого, требуется установить подшипники и ролики, чтобы обеспечить плавное движение и устойчивость оси фрезы.

Изготовление фрезерного станка из металла своими руками требует тщательной подготовки, знаний и опыта в металлообработке. Однако, такой проект может быть интересным вызовом для тех, кто увлекается творчеством и хочет создать уникальное оборудование для своих нужд.

Выбор материала для изготовления станка

При выборе материала для изготовления фрезерного станка, следует учитывать ряд факторов, таких как прочность, жесткость, стойкость к износу и доступность материала.

Одним из наиболее распространенных материалов, используемых для изготовления станка, является сталь. Сталь обладает высокой прочностью и достаточной жесткостью, что позволяет ей выдерживать значительные нагрузки при работе станка. Кроме того, сталь обладает хорошей стойкостью к износу, что позволяет использовать станок в течение длительного времени без необходимости замены деталей.

Другим возможным вариантом является алюминий. Алюминий обладает низкой плотностью, что делает его легким и удобным для использования в конструкции станка. Он также обладает неплохой прочностью и жесткостью, что позволяет ему успешно справляться с нагрузками при работе станка. Кроме того, алюминий обладает хорошей коррозионостойкостью, что является важным фактором в случае контакта со смазочными и охлаждающими жидкостями.

Однако, помимо стали и алюминия, можно рассмотреть и другие материалы, такие как титан или композитные материалы. Титан обладает низкой плотностью, высокой прочностью и жесткостью, но его использование может быть ограничено его высокой стоимостью. Композитные материалы, такие как карбон или стекловолокно, обладают высокой прочностью и жесткостью при низкой плотности, но их производство может быть сложным и дорогостоящим.

Оценка преимуществ и недостатков каждого вида металла

1. Сталь: Сталь является одним из наиболее распространенных видов металла, используемых для изготовления оборудования. Она обладает высокой прочностью и может выдерживать значительные нагрузки. Однако сталь имеет некоторые недостатки, такие как тенденция к ржавчине и относительно высокая стоимость.

2. Алюминий: Алюминий - легкий металл, который обладает хорошей коррозионной стойкостью и высокой электропроводностью. Он также довольно дешевый и легко обрабатывается. Однако алюминий имеет низкую прочность по сравнению со сталью и может погнуться или ломаться при слишком больших нагрузках.

3. Чугун: Чугун обладает высокой прочностью и термостойкостью. Он также является отличным амортизатором вибрации и имеет хорошую машинную обрабатываемость. Однако чугун имеет низкую ударную прочность и может быть хрупким при сильном ударе.

4. Бронза: Бронза - сплав меди и олова - обладает высокой прочностью и стойкостью к коррозии. Она также является очень хорошим проводником тепла и электричества. Но бронза довольно тяжелая и дорогостоящая по сравнению с алюминием или сталью.

5. Титан: Титан - очень прочный и легкий металл, который обладает хорошей коррозионной стойкостью. Он также устойчив к высоким температурам и имеет высокую жаростойкость. Однако титан является очень дорогим материалом и трудно обрабатывается.

При выборе материала для изготовления фрезерного станка необходимо учитывать его прочность, коррозионную стойкость, стоимость и возможность обработки. Идеальный вариант может зависеть от конкретных требований и особенностей проекта.

Проектирование и создание основных деталей станка

Перед началом проектирования и создания фрезерного станка из металла необходимо определить основные детали, которые будут служить основой конструкции. Важно учесть требования к прочности и надежности станка, а также его функциональные возможности.

Одной из основных деталей станка является рама, которая обеспечивает жесткость конструкции и удерживает другие компоненты на месте. Раму можно изготовить из прочного металлического профиля или спаренного листового металла, крепко скрепленного винтами или сваркой.

Также важной деталью станка является стол, на котором устанавливаются заготовки и осуществляется их обработка. Стол должен быть достаточно прочным и устойчивым, чтобы выдерживать нагрузку инструмента и предотвращать его вибрацию при работе на высоких скоростях.

Важным элементом станка является шпиндель, которая осуществляет вращение инструмента. Шпиндель должна быть точной и плавной, чтобы обеспечить качественную обработку деталей. Она может быть выполнена в виде отдельной детали, либо быть интегрированной с рамой или столом.

Для обеспечения движения инструмента по осям X, Y и Z используются соответствующие направляющие и приводы. Направляющие обеспечивают точное и плавное движение инструмента, а приводы осуществляют передвижение по направляющим с заданной скоростью и точностью.

Кроме основных деталей, необходимо проработать и дополнительные элементы, такие как фиксаторы для закрепления деталей на столе, средства защиты от стружки и охлаждения инструмента. Все детали станка должны быть тщательно проработаны и изготовлены с соблюдением необходимых технических требований.

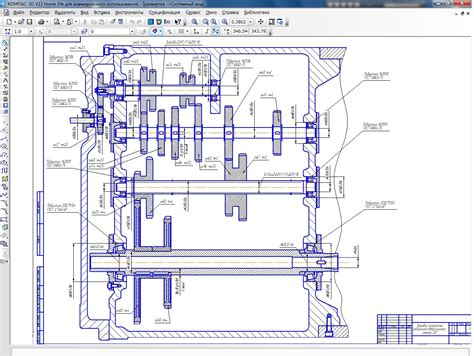

Разработка чертежей и схем станка

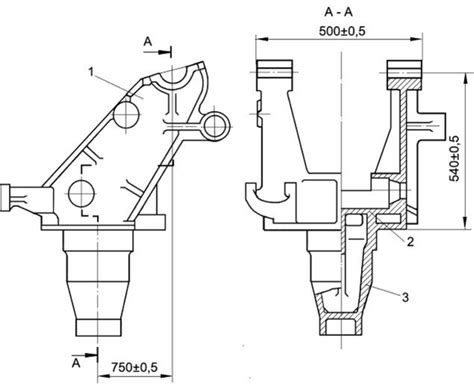

Разработка чертежей и схем станка является первым и одним из самых важных этапов процесса создания фрезерного станка. На этом этапе инженер должен осуществить детальное проектирование всей конструкции станка, учесть все необходимые параметры и особенности его работы.

Сначала необходимо определить требуемые характеристики станка, такие как его габариты, рабочая поверхность, мощность двигателя, скорость и точность обработки материалов. Затем можно приступать к разработке чертежей и схем.

На чертежах станка должны быть указаны все детали и узлы, а также основные размеры. Чертежи могут быть выполнены вручную или с помощью специального программного обеспечения для 3D-моделирования.

Схемы станка включают в себя электрическую схему, гидравлическую схему и пневматическую схему, если такие системы предусмотрены в конструкции станка. Эти схемы необходимы для обеспечения правильного функционирования и управления станком.

После разработки чертежей и схем станка они должны быть проверены на соответствие требованиям и исправлены при необходимости. Затем чертежи могут быть переданы на производство для изготовления деталей и сборки станка.

Изготовление рамы и станины станка

Первым шагом в изготовлении фрезерного станка является создание прочной рамы и станины, на которых будет установлено оборудование. Рама и станина должны быть достаточно прочными и устойчивыми, чтобы выдерживать нагрузку и предотвращать любые вибрации.

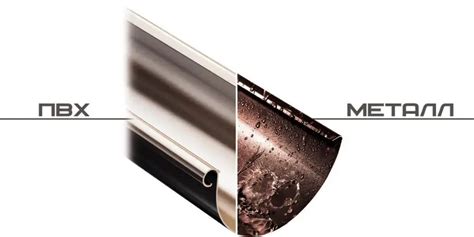

Для изготовления рамы и станины лучше всего использовать металлические материалы, такие как сталь или чугун. Они обладают высокой прочностью и долговечностью, что очень важно, особенно при обработке тяжелых и твердых материалов.

При проектировании рамы и станины следует учесть несколько основных аспектов. Во-первых, необходимо определить размеры и форму рамы, исходя из размеров и типа фрезерного станка, который вы планируете создать. Во-вторых, важно предусмотреть крепления, пазы и отверстия для установки других элементов и компонентов, таких как направляющие, приводы и инструменты.

При изготовлении рамы и станины станка рекомендуется использовать инструменты, такие как станки с числовым программным управлением (ЧПУ), которые позволяют выполнить точные и аккуратные отрезки и сверления. Это поможет обеспечить высокую точность и надежность конструкции.

Важно помнить о том, что рама и станина должны быть достаточно жесткими, чтобы предотвратить любые деформации или вибрации во время работы станка. Поэтому необходимо правильно распределить материал и толщину по всей конструкции, учитывая предназначение и особенности использования станка.

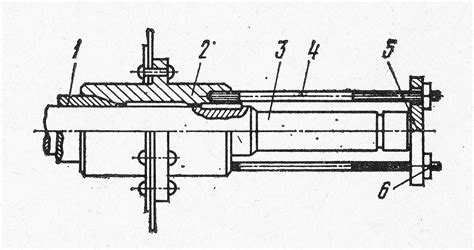

Создание верхнего и нижнего приводов станка

Верхний и нижний приводы станка являются важными компонентами, обеспечивающими движение фрезерного стола. Для их создания необходимо иметь некоторые инструменты и материалы.

1. Верхний привод:

- При подготовке к созданию верхнего привода станка следует сначала изготовить ось, которая будет вращаться и передавать движение столу. Ось может быть изготовлена из прочного металла.

- Поставьте два шкива на ось, один маленький и один большой. Маленький шкив должен быть установлен на передней стороне оси, а большой шкив - на задней стороне.

- Создайте ременную передачу, соединяющую маленький и большой шкивы. Перемещение ремня между шкивами будет обеспечивать вращение оси и, следовательно, движение стола фрезерного станка.

2. Нижний привод:

- Нижний привод станка используется для поддержания стабильности стола и обеспечивает ему горизонтальное передвижение. Для его создания потребуется основание, например, стальная рама, на которой будет установлен стол.

- Установите подшипники на основание, чтобы обеспечить гладкое и легкое движение стола. Подшипники должны быть размещены равномерно на основании и должны быть закреплены к нему.

- Установите стол на основание таким образом, чтобы он был жестко закреплен на подшипниках и при этом мог свободно двигаться горизонтально.

3. Для обеспечения правильного функционирования верхнего и нижнего приводов также необходимо установить несколько вспомогательных компонентов, таких как моторы, ремни, шкивы, системы крепления и т. д.

В итоге успешного создания верхнего и нижнего приводов станка, вы сможете получить полноценный фрезерный станок, готовый к использованию в различных проектах.

Изготовление рабочего стола и каретки

Первым шагом при изготовлении фрезерного станка из металла своими руками является создание рабочего стола. Для этого можно использовать квадратные или прямоугольные металлические профили, которые будут служить основой стола. Важно обеспечить жесткость и прочность этой конструкции, чтобы минимизировать вибрации и обеспечить точность работы станка.

Далее необходимо изготовить каретку, которая будет перемещаться по столу и удерживать фрезерный инструмент. Для этого используются также металлические профили, сваренные в прямоугольную форму. Важно обеспечить плавное и прочное движение каретки по столу, чтобы обеспечить точность и плавность работы станка.

Следующим шагом является установка и фиксация шпинделя, который будет осуществлять вращение фрезерного инструмента. Шпиндель должен быть установлен в центре каретки и обеспечивать свободное вращение инструмента. Для фиксации шпинделя можно использовать специальные детали или кронштейны, которые должны быть установлены надежно и неподвижно.

Важно также учесть возможность регулировки глубины фрезерования и подачи каретки. Для этого можно использовать ручки или рычаги, которые позволят установить необходимые параметры работы станка. Кроме того, необходимо предусмотреть возможность закрепления заготовки на рабочем столе для обеспечения стабильности и точности обработки.

Сборка и настройка фрезерного станка

Процесс сборки и настройки фрезерного станка из металла своими руками требует определенных навыков и инструментов. В начале работы необходимо иметь все необходимые детали и компоненты, они должны быть в отличном состоянии, чтобы обеспечить гладкую и эффективную работу станка.

Первым шагом при сборке фрезерного станка является установка рамы и платформы, которые обеспечивают жесткую основу для работы станка. Затем необходимо прикрепить направляющие, которые гарантируют правильное движение стола и фрезерной головки.

Следующим этапом является установка вращающего механизма, который обеспечивает вращение фрезерной головки. Он должен быть установлен точно, чтобы избежать любых непредвиденных смещений или тряски во время работы станка.

После установки вращающего механизма, необходимо подключить электродвигатель и регулятор скорости. Они обеспечивают питание и управление вращением фрезерной головки. Выбор правильной скорости вращения важен для достижения желаемого качества обработки материала.

И последним шагом процесса сборки и настройки фрезерного станка является проверка и калибровка всех компонентов. Это включает в себя проверку правильной работы направляющих, отсутствие люфтов и правильную настройку регулятора скорости.

После успешной сборки и настройки фрезерного станка, он готов к использованию. Однако, для достижения оптимальных результатов, рекомендуется провести тестовый запуск и проверить, что все элементы работают правильно и без сбоев.

Как правило, сборка и настройка фрезерного станка требует времени и терпения. Однако, в результате получается функциональное и надежное оборудование, которое может быть использовано для различных видов обработки материалов.

Подключение электронных компонентов

Подключение электронных компонентов является одним из важных этапов в создании своего фрезерного станка. Электроника включает в себя различные модули и датчики, которые обеспечивают управление и контроль работы станка.

Вначале необходимо понять, какие именно компоненты вам понадобятся в вашей конструкции. Важным элементом является контроллер, который будет управлять движением станка. Выбор контроллера зависит от ваших потребностей и опыта в работе с электроникой.

Контроллер обычно подключается к компьютеру с помощью USB-порта, и на компьютере запускается специальное программное обеспечение для управления станком. Важно правильно подключить контроллер к компьютеру и настроить его параметры, чтобы обеспечить корректную и стабильную работу станка.

Нужно также установить драйверы для контроллера, чтобы компьютер мог распознать его и взаимодействовать с ним. Как правило, драйверы предоставляются производителем контроллера и могут быть скачаны с официального сайта.

Кроме контроллера, вам понадобятся еще различные модули, такие как драйверы шаговых двигателей, датчики конечного перемещения, энкодеры для измерения скорости вращения шпинделя и другие. Подключение каждого компонента требует следования инструкции производителя и аккуратности, чтобы избежать возможных ошибок и неисправностей.

Когда все компоненты правильно подключены, следует провести тестирование электроники, чтобы убедиться в ее работоспособности. Это позволит начать работу с самим станком и приступить к его настройке и калибровке.

Вопрос-ответ

Какие материалы потребуются для изготовления фрезерного станка?

Для изготовления фрезерного станка потребуются следующие материалы: металлические полосы, уголки и профили, что включает в себя раму и приводный механизм; шпиндель, инструментальная стойка и крепления... и так далее.

Каковы основные этапы изготовления фрезерного станка?

Изготовление фрезерного станка включает следующие основные этапы: проектирование и создание чертежей, подготовка и обработка материалов, изготовление и сборка основных компонентов, установка двигателя и шпинделя, проверка и отладка работы станка.

Какой инструмент потребуется для изготовления фрезерного станка?

Для изготовления фрезерного станка потребуется следующий инструмент: сварочный аппарат, электрическая дрель, угловая шлифовальная машина, гаечные ключи, отвертки, линейка и другие измерительные инструменты, струбцины и зажимы.

Какими функциями обладает фрезерный станок, изготовленный своими руками?

Фрезерный станок, изготовленный своими руками, обладает следующими функциями: фрезерование, сверление, резка, точение, растачивание и другие операции, необходимые для обработки деталей из металла и других материалов.

Можно ли изготовить фрезерный станок из металла без специальных навыков?

Да, можно изготовить фрезерный станок из металла своими руками даже без специальных навыков, но для этого потребуется уделять достаточно время и внимание процессу изготовления, изучать необходимую информацию и обладать базовыми навыками работы с инструментами и сваркой.