Современная технология позволяет изготовить многофункциональный дисковый резак по металлу своими руками. Этот инструмент стал неотъемлемой частью производства и быта, и владение им может быть полезным для многих людей. Но чтобы успешно справиться с этой задачей, необходимо ознакомиться с основными принципами и секретами производства.

Первым и самым важным шагом в изготовлении дискового резака является выбор подходящих материалов. Для изготовления корпуса инструмента лучше всего использовать прочный и легкий металл, такой как алюминий или сталь. Также необходимо учесть размеры и форму диска, а также качество режущей кромки.

Вторым шагом является правильное монтажное соединение всех элементов дискового резака. Ручка должна быть удобной и надежной, а лезвие должно быть надежно закреплено в корпусе. Также стоит обратить внимание на систему регулировки глубины резки, которая позволяет задавать необходимую глубину залома или реза в материале.

Третьим шагом является настройка и проверка работоспособности дискового резака. Перед первым использованием необходимо проверить работу всех механизмов и убедиться в правильной установке диска. Также следует ознакомиться с основными принципами безопасной работы, чтобы избежать возможных травм или повреждений.

В итоге, изготовление дискового резака по металлу своими руками является достаточно сложной и ответственной задачей. Но при правильном подходе и соблюдении основных принципов, каждый человек сможет создать надежный и эффективный инструмент, который пригодится в повседневной жизни и производстве.

Принципы работы дискового резака по металлу

Дисковый резак по металлу является эффективным инструментом, который обеспечивает точное и быстрое разделение металлических материалов. Работа резака основана на использовании вращающегося диска, который с покрытием из абразивного материала. Этот диск способен преодолевать сопротивление и резать металл, благодаря высокой скорости вращения и особому абразивному составу покрытия.

Принцип работы дискового резака по металлу заключается в том, что при включении инструмента, диск начинает вращаться с высокой скоростью. Оператор прикладывает резак к обрабатываемому материалу и управляет его движением вдоль желаемого контура или линии. В результате вращения диска и прикладываемого давления, происходит разделение металлического материала на две части.

Для обеспечения оптимального результата и безопасности при работе с резаком необходимо правильно выбирать диск и контролировать его износ. Толщина диска, а также его абразивное покрытие, должны быть подобраны в соответствии с типом и толщиной обрабатываемого металла. Также рекомендуется использовать защитные средства, такие как защитные очки и перчатки, чтобы предотвратить возможные травмы.

Применение дискового резака по металлу позволяет выполнить ряд операций, таких как резка профилей, отрезка пластин, удаления сварных швов и т.д. Он находит широкое применение в металлообрабатывающей промышленности, ремонте и строительстве. Дисковый резак является эффективным и надежным инструментом, обеспечивающим высокое качество обработки и удобство в использовании.

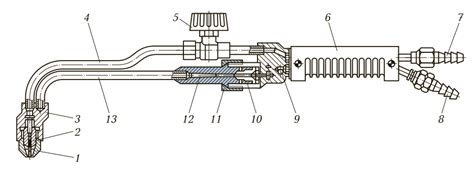

Конструкция ручного резака

Ручной резак по металлу представляет собой простую, но эффективную конструкцию, которая позволяет осуществлять резку металла без использования электричества или других источников энергии. Такой резак состоит из нескольких основных элементов, которые обеспечивают его функциональность.

Основным элементом ручного резака является режущий диск, который выполнен из твердого сплава или другого прочного материала. Этот диск имеет зубчатое или зубчато-штифтовое лезвие, которое позволяет резать металл с высокой точностью и скоростью.

Для удобства работы ручной резак может иметь ручку или рукоятку, которая позволяет надежно удерживать его в руке. Также резак часто оснащается дополнительными функциями, например, механизмом для регулировки глубины резки или системой охлаждения, которая предотвращает перегрев режущего диска.

Кроме того, ручной резак может быть снабжен подставкой или устройством для фиксации металла, что позволяет более удобно и точно производить резку. Некоторые модели ручных резаков также имеют специальные индикаторы или маркеры, которые помогают оператору соблюсти требуемые размеры и углы резки.

Выбор оптимального материала для диска

Один из ключевых факторов, определяющих эффективность дискового резака по металлу, это выбор правильного материала для диска. Материал должен обладать определенными качествами, чтобы обеспечить максимальную производительность и долгий срок службы.

Одним из важных параметров материала для диска является твердость. Диски, изготовленные из твёрдых материалов, обеспечивают более точное и быстрое выполнение задач. Кроме того, такие диски имеют более высокую устойчивость к износу, что делает их более долговечными.

Важной характеристикой материала для диска является также его прочность и устойчивость к температурным воздействиям. Это особенно важно при резке металлов, так как высокая температура может вызывать деформацию или разрушение диска. Поэтому материал должен обладать высокой термостабильностью, чтобы сохранять свои свойства в условиях высоких температур.

Также стоит обратить внимание на электропроводность материала для диска. В процессе резки металла возникает трение, которое может вызывать нагревание и перегрев диска. Материал с хорошей электропроводностью может эффективно отводить тепло и предотвращать его накопление.

Возможным вариантом материала для диска является алмаз. Диски с алмазным напылением обладают высокой твердостью, прочностью и стойкостью к высоким температурам. Они обеспечивают высокую скорость резки и отличное качество обработки металла.

В результате выбор материала для диска зависит от условий работы и требований к производительности и долговечности дискового резака по металлу. Необходимо учитывать все вышеуказанные качества и характеристики материала, чтобы обеспечить оптимальные результаты и эффективную работу инструмента.

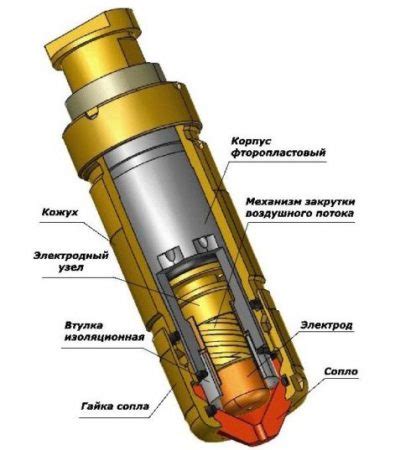

Технические особенности самодельного резака

Самодельный дисковый резак по металлу – это устройство, которое создается своими руками на базе существующей основы или полностью с нуля. Технические особенности такого резака определяют его функциональность и эффективность в работе.

Важным элементом резака является его основа, которая должна быть достаточно прочной и устойчивой. Она может быть выполнена из стальной рамы или из усиленного металлического каркаса. Качество основы напрямую влияет на точность и качество резки.

Еще одним важным элементом резака является дисковый инструмент. Он должен быть изготовлен из прочной и износостойкой стали, чтобы обеспечить долговечность и точность резки. Размер и форма диска также влияют на возможности резака – чем больше диаметр диска, тем глубже может проходить резка.

Для обеспечения безопасности работы резака необходимо учитывать наличие защитных элементов. Например, обязательным является наличие защитного кожуха, который предотвращает попадание искр и осколков во время работы. Также рекомендуется использовать специальные ручки и внедрять возможность аварийной остановки для предотвращения несчастных случаев.

Процесс изготовления основной рабочей части

Изготовление основной рабочей части дискового резака по металлу – это ответственный этап, который требует точности и определенных навыков.

Первым этапом является подготовка материала. Обычно основной рабочей частью является круглый диск, который изготавливается из высококачественной углеродистой стали. Для получения диска используется специальное оборудование – токарный станок.

Далее следует этап обработки диска. Можно использовать различные способы обработки, включая фрезерование, сверление и точение. Важно, чтобы диск был обработан с высокой точностью и имел нужные размеры и форму.

Затем приступают к отделке и закалке рабочей поверхности диска. Это позволяет добиться повышенной твердости, прочности и износостойкости. В процессе отделки могут применяться специальные абразивные материалы, а в ходе закалки диск подвергается термической обработке в специальной печи.

Наконец, освещение и взаимодействие. Первым делом, мы привязываем свет, нами используются лезвия крутящимся устройством на расстоянии 100-120 мм от края диска. Начиная с области освещения диска, мы осуществляем непрерывное вращение с помощью крутящего момента путем приложения усилия. Когда вектор усилия проходит через уровень заземления, и б крутящий момент, в основном, передается диску. Это делает более безопасное взаимодействие.

В итоге, процесс изготовления основной рабочей части дискового резака по металлу требует навыков и использования специального оборудования, чтобы получить качественный и надежный инструмент.

Правила безопасности при работе с ручным резаком

Работа с ручным резаком по металлу требует особого внимания и соблюдения правил безопасности. Во время работы с резаком необходимо соблюдать следующие рекомендации:

- Используйте защитное снаряжение: Для защиты глаз необходимо надевать специальные защитные очки или маску. Не забывайте также использовать защитные перчатки и специальную одежду, которая защитит вас от осколков и искр.

- Проверьте состояние инструмента: Перед началом работы ручным резаком обязательно проверьте его состояние. Убедитесь, что все детали и крепления находятся в исправном состоянии. Если обнаружите какие-либо дефекты, не пытайтесь работать с резаком и сначала устраните проблему.

- Не работайте один: Рабочий процесс с резаком лучше осуществлять в паре. Это позволит в случае возникновения непредвиденных ситуаций сразу получить помощь и минимизировать возможные риски.

- Убедитесь в правильном креплении деталей: Перед началом резки убедитесь, что детали, которые вы собираетесь обрабатывать, надежно закреплены. Неправильное крепление может привести к резким и непредсказуемым движениям, что опасно для вас и окружающих.

- Соблюдайте правила техники безопасности: При работе с ручным резаком не отклоняйтесь от правил техники безопасности. Держите руки и тело вдали от сохраняющих участков и вращающихся деталей. Не нарушайте режим работы инструмента и при необходимости производите его обслуживание и чистку в отключенном состоянии.

Соблюдение этих правил безопасности при работе с ручным резаком поможет избежать возникновения непредвиденных ситуаций и обеспечит защиту вашего здоровья.

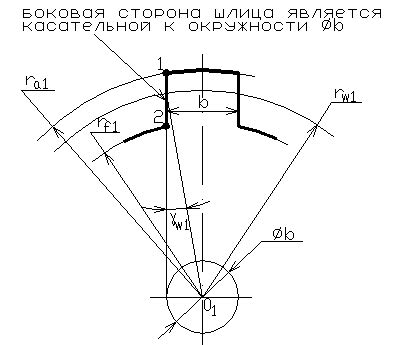

Секреты нужной формы режущей кромки

Выбор материала и формы диска. Для получения нужной формы режущей кромки необходимо выбрать подходящий материал для диска. Он должен быть достаточно прочным и иметь высокую твердость для эффективной работы с металлом. Важно также определить форму диска - она может быть плоской или иметь выпуклую поверхность, что влияет на точность и качество резки.

Угол наклона режущей кромки. Оптимальный угол наклона режущей кромки зависит от толщины и жесткости резуемого материала. Для мягких металлов, таких как алюминий, угол наклона может быть больше, а для более твердых материалов, например, стали, угол наклона должен быть меньше. Правильно выбранный угол наклона позволит достичь более чистой и ровной резки.

Регулярное заточка и износостойкость. Чтобы режущая кромка диска сохраняла свою эффективность и точность, необходимо периодически проводить его заточку. Заточенный режущий край позволяет обеспечить более гладкую поверхность резки и улучшает производительность инструмента. Также важно выбирать диски с высокой износостойкостью, чтобы они дольше сохраняли свои режущие свойства.

Использование охлаждающей смазки. Для более эффективной резки металла рекомендуется использовать охлаждающую смазку. Она помогает снизить трение между диском и материалом, предотвращает перегрев и улучшает качество резки. При выборе охлаждающей смазки важно учитывать свойства металла и режущего инструмента.

Точность и надежность крепления. Важным аспектом при создании дискового резака является правильное крепление диска. Для достижения точной и качественной резки необходимо обеспечить надежное крепление, которое исключит любое его смещение или вибрацию. Это важно для сохранения формы режущей кромки и предотвращения повреждений инструмента и обрабатываемого материала.

Тонкости процесса заточки диска

1. Правильный выбор инструментов: Для осуществления процесса заточки диска необходимо иметь подходящие инструменты. Важно выбрать качественный точильный станок с наличием различных насадок и абразивов, специальную защитную экипировку - очки, перчатки, маску для лица, а также шлифовальный круг подходящего диаметра и зернистости.

2. Правильная подготовка диска: Перед началом заточки диска необходимо удалить все оставшиеся на нем остатки материала и загрязнения. Для этого можно использовать металлическую щетку или специальные средства для очистки. Затем следует проверить ровность диска и при необходимости его выравнивать.

3. Правильная техника заточки: Во время процесса заточки диска необходимо соблюдать определенную технику. Диск следует держать под определенным углом относительно точильного круга, чтобы добиться равномерной заточки по всей его поверхности. Также важно равномерно наносить давление на диск, не прилагая слишком сильных усилий, чтобы избежать повреждения диска.

4. Постоянный контроль качества: В ходе заточки диска необходимо постоянно контролировать его качество. После каждой заточки рекомендуется проверять остроту и режущие свойства диска, а также его ровность и симметрию. При необходимости можно вносить корректировки и повторять процесс заточки.

5. Безопасность: Особое внимание следует уделить безопасности при заточке диска. Необходимо использовать защитную экипировку, следить за тем, чтобы диски надежно фиксировались на точильном станке, а также выполнять процесс заточки в помещении с хорошей вентиляцией и избегать контакта с искрами при работе с абразивными материалами.

Преимущества самодельного резака перед промышленными моделями

1. Экономия средств. Одним из основных преимуществ самодельного резака по металлу является его стоимость. Затратив время и небольшие средства на приобретение необходимых материалов, можно создать функциональное устройство, которое с легкостью справится с резкой металлических заготовок.

2. Индивидуальный подход. При создании своего собственного резака по металлу можно учесть все свои индивидуальные требования и предпочтения. Вы можете подобрать подходящие детали и настроить резак именно под ваши нужды, что позволит достичь наилучшего результата.

3. Гибкость в настройке и эксплуатации. Самодельные резаки обладают высокой гибкостью в настройке и эксплуатации. Вы можете менять настройки резака в соответствии с требованиями конкретной задачи и получать высококачественные результаты. Кроме того, вы всегда имеете возможность вносить изменения и улучшения в конструкцию резака, что поможет улучшить его эффективность и точность.

4. Доступность и быстрота ремонта. В случае выхода из строя какой-либо детали или элемента резака, вы сможете быстро и легко заменить его самостоятельно без необходимости обращения в сервисный центр. Самодельные резаки часто используют стандартные детали, которые можно приобрести в специализированных магазинах, что сильно упрощает и ускоряет ремонт.

5. Повышение навыков и опыта. Создание и эксплуатация самодельного резака по металлу позволит вам приобрести и развить навыки в области металлообработки. Вы будете учиться проектировать и собирать сложные устройства, настраивать и обслуживать их. Это поможет вам развить свои профессиональные навыки и расширить кругозор в области инженерии и техники.

Вопрос-ответ

Каким образом можно изготовить дисковый резак по металлу самостоятельно?

Для самостоятельного изготовления дискового резака по металлу понадобятся следующие компоненты и инструменты: дисковая пила, круглый металлический диск, резиновый диск, опорная планка, ось, рукоятка, крепежные элементы, сварочный аппарат. Первым шагом следует соединить металлический диск с дисковой пилой при помощи сварки или крепежных элементов. Затем, на ось крепится рукоятка, которая будет использоваться для управления инструментом. Далее производится крепление опорной планки на резиновый диск. В результате получается самодельный дисковый резак по металлу, готовый для использования.

Какие преимущества даёт самостоятельное изготовление дискового резака по металлу?

Самостоятельное изготовление дискового резака по металлу позволяет экономить деньги, так как покупка готового инструмента может быть достаточно дорогой. Кроме того, самодельный резак можно настроить под свои потребности и требования, выбрав определенные параметры и размеры деталей. Также в процессе изготовления можно применить свои собственные инженерные решения, что поможет повысить эффективность работы инструмента.

Какие особенности нужно учесть при изготовлении дискового резака?

При изготовлении дискового резака по металлу следует учесть несколько особенностей. Прежде всего, необходимо выбрать качественные компоненты и инструменты, так как от этого зависит надежность и долговечность инструмента. Также важно правильно с учетом размеров и параметров выбрать детали, чтобы они были совместимы и соответствовали задачам, которые предполагается выполнять при помощи резака. Еще одним фактором является безопасность работы, поэтому необходимо предусмотреть защитные элементы и следовать правилам безопасности при производстве и использовании дискового резака.