Пластичность металлов - это способность материала деформироваться без разрушения при воздействии силы. Это важное свойство металлов, которое определяет их возможность применения в различных отраслях промышленности, строительстве и машиностроении. Для того чтобы оценить пластичность металлов и убедиться в их качестве, применяют различные методы проверки.

Один из основных методов проверки пластичности металлов - это испытание на растяжение. В ходе этих испытаний производится растяжение образца до разрыва с помощью специального оборудования. По полученным данным определяются различные параметры, такие как прочность на разрыв, предел текучести, растяжимость и удлинение образца. Эти значения позволяют оценить пластичность материала и его способность выдерживать нагрузки в условиях эксплуатации.

Еще одним методом проверки пластичности металлов является метод измерения твердости. В ходе этого метода производится измерение сопротивления материала к внедрению твердого инструмента. Чем больше твердость материала, тем меньшая деформация будет происходить при воздействии нагрузки. Измерение твердости позволяет оценить уровень пластичности металла и его способность сохранять свою форму и размеры при различных воздействиях.

Важно отметить, что пластичность металлов может зависеть от различных факторов, таких как состав сплава, структура и тепловая обработка. Поэтому методы проверки пластичности должны быть надежными и точными, чтобы дать полную информацию о свойствах материала.

Виды проверки пластичности металлов

Пластичность металлов является одним из их важных физических свойств, которое определяет способность материала деформироваться без разрушения. Существует несколько методов, которые позволяют провести проверку пластичности металлов и оценить их механические характеристики.

Один из самых распространенных методов проверки пластичности металлов - это испытания на растяжение. Этот метод заключается в нагружении образца металла путем его растяжения до разрыва. При этом измеряются сила, применяемая для растяжения, и изменение длины образца. Полученные данные позволяют определить показатели прочности и пластичности материала.

Еще одним методом проверки пластичности металлов является испытание на сжатие. В этом случае образец металла подвергается нагрузке, направленной в сторону его укорочения. Измеряется максимальная сила, которую способен выдержать образец до срыва, и изменение его длины в процессе нагружения. По результатам испытания можно определить показатели прочности и пластичности материала при сжатии.

Для оценки пластичности металлов также применяют методы измерения твердости. Твердость - это свойство материала сопротивляться пластической деформации. Испытания на твердость проводят с использованием инденторов, которые оказывают нагрузку на поверхность образца металла. По глубине следа, оставленного индентором, можно сделать выводы о механических характеристиках материала, включая его пластичность.

В целом, выбор метода проверки пластичности металлов зависит от конкретных условий и требований. Комбинированный подход, включающий несколько различных методов, может дать наиболее полное представление о механических свойствах материала и его пластичности.

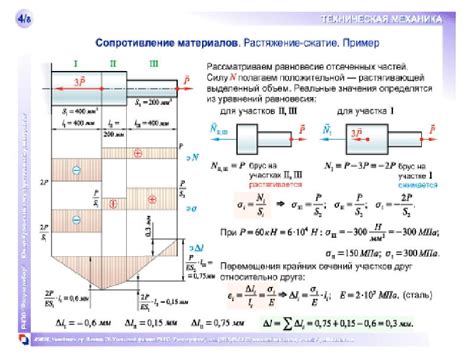

Растяжение и сжатие

Растяжение и сжатие - это два противоположных механических воздействия на материал, которые позволяют изучить его пластичность и механические свойства. В технических исследованиях используются различные методы для проверки пластичности металлов при растяжении и сжатии.

Растяжение - это процесс увеличения длины и уменьшения толщины материала под действием внешней нагрузки. Для проверки пластичности металлов при растяжении применяются различные испытательные машины, такие как универсальные испытательные станки. Материал подвергается постепенному увеличению нагрузки до достижения предельного предела прочности.

Сжатие - это процесс уменьшения длины и увеличения толщины материала под действием сжимающей нагрузки. Для проверки пластичности металлов при сжатии используются специальные испытательные машины, такие как плоскопластические прессы. Материал подвергается постепенному увеличению сжимающей нагрузки до достижения предельной упругости или разрушения.

При проведении испытаний на растяжение и сжатие регистрируются показатели, такие как удлинение, сужение, предельный предел прочности, предельная упругость, модуль упругости и другие механические свойства материала. Полученные результаты позволяют оценить пластичность металла и его способность к деформации без разрушения.

Испытания на растяжение и сжатие являются важным этапом при исследовании пластичности металлов и определении их механических свойств. Эти методы проверки помогают инженерам и конструкторам выбирать подходящие материалы для различных проектов и обеспечивать надежность и долговечность конструкций.

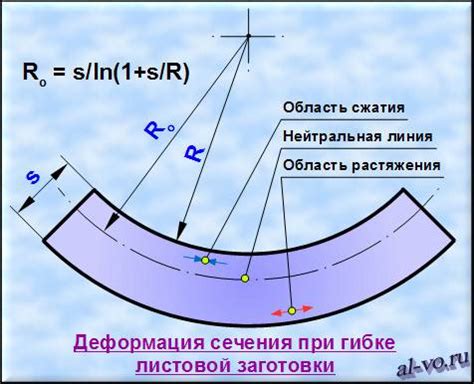

Изгиб

Изгиб - один из наиболее распространенных методов проверки пластичности металлов. Этот метод позволяет определить способность материала сгибаться без разрушения. Для проведения изгибного испытания обычно используется специальная испытательная машина, называемая изгибной прессом.

При изгибном испытании металлическая проба зажимается между двумя опорами и подвергается давлению, вызывающему изгиб. В ходе испытания измеряются параметры деформации (например, угол изгиба или деформация при заданном давлении) и сила, необходимая для изгиба пробы до определенной степени.

Результаты изгибных испытаний могут быть представлены в виде графиков зависимости угла изгиба или деформации от силы. Эти данные позволяют оценить пластичность и степень деформации металла при изгибе. Кроме того, изгибные испытания могут использоваться для определения прочности материала и его способности выдерживать повторяющиеся нагрузки.

Изгибные испытания имеют широкое применение в различных отраслях промышленности, таких как машиностроение, авиационная и автомобильная промышленность, строительство, энергетика и др. Этот метод является надежным и эффективным способом оценки пластичности металлов и проверки их соответствия требованиям стандартов и технических условий.

Скручивание

Скручивание – это один из методов проверки пластичности металлов, основанный на их способности сопротивляться вращательному деформированию. В процессе скручивания, круглую или прямоугольную заготовку из металла закрепляют на одном конце и прикладывают усилие к другому концу, вызывая вращение. Отсчитывая угол вращения и измеряя максимальный крутящий момент, можно определить пластичность материала.

Скручивание широко применяется в ряде отраслей, таких как машиностроение, авиация, энергетика и т.д. Тестирование материалов на пластичность методом скручивания позволяет определить их прочность, изгибаемость, а также исследовать влияние различных факторов, например, температуры или состава сплава, на пластичность металлов.

Для проведения испытания по скручиванию обычно используются специальные станки, на которых закрепляются испытуемые образцы. Затем к одному концу образца применяют момент при помощи специального приспособления, а другой конец закрепляются. В процессе деформации записываются данные о максимальном крутящем моменте и угле поворота, которые позволяют определить пластичность металла.

Результаты испытаний по скручиванию обрабатываются и анализируются, что позволяет принять соответствующие решения по использованию или улучшению материала. Кроме того, результаты данных испытаний могут быть использованы для разработки новых материалов или технологий, например, в процессе проектирования легких и прочных конструкций, которые требуют высокой пластичности металлов.

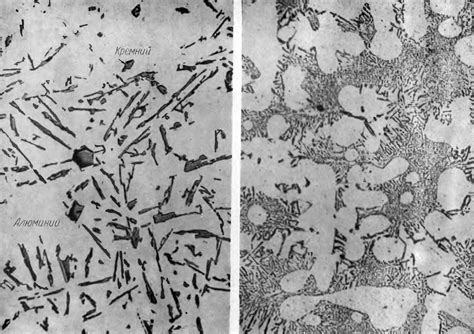

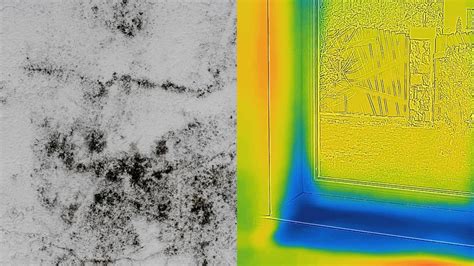

Зернистость и микроструктура

Зернистость – это свойство металлов, определяющее размер и форму зерен внутри материала. Она является одним из основных параметров, влияющих на механические свойства металлов и их пластичность. Чем меньше размер зерен, тем более однородная и прочная будет структура металла.

Микроструктура металла – это описание его внутреннего строения на микроскопическом уровне. Она включает в себя распределение зерен в материале, а также наличие дефектов, включений и фаз. Микроструктура может быть поликристаллической или монокристаллической, в зависимости от структуры зерен внутри материала.

Проверка зернистости и микроструктуры металлов может проводиться с помощью металлографического анализа. Для этого образцы металла препарируют, шлифуют и полируют до зеркального блеска. Затем их изучают под микроскопом, применяя различные методы окрашивания и подсветки. Важным этапом является измерение размеров зерен и исследование их формы и ориентации.

Результаты металлографического анализа позволяют определить качество и однородность структуры материала. Они используются при контроле качества металлических изделий, а также для выбора оптимальных режимов обработки и термической обработки металлов. Знание зернистости и микроструктуры металла позволяет прогнозировать его механические свойства и выявлять потенциальные проблемы, связанные с деформацией и трещинами.

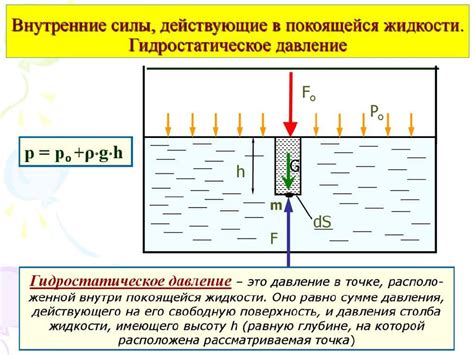

Гидростатическое давление

Гидростатическое давление – это давление, создаваемое столбом жидкости или газа, благодаря действию силы тяжести на его массу. Оно зависит от плотности среды и глубины погружения.

Для измерения гидростатического давления используются специальные приборы – манометры, которые позволяют определить разницу между давлением внутри жидкости и атмосферным давлением.

Гидростатическое давление играет важную роль в различных процессах, связанных с пластичностью металлов. При обработке металлических заготовок под давлением жидкости они подвергаются пластической деформации, что позволяет изменить их форму, размеры или структуру.

Гидростатическое давление также используется в процессе испытания металлических изделий на прочность и пластичность. Например, в испытательных машинах для разрушения материалов под действием гидростатического давления проводятся испытания на растяжение, сжатие, изгиб и т. д. Эти данные помогают определить механические свойства материала и его способность к пластической деформации.

Таким образом, гидростатическое давление является важным инструментом для изучения пластичности и прочности металлов, а также для контроля и оптимизации технологических процессов, связанных с их обработкой и использованием.

Температурный фактор

Температурный фактор является одним из основных параметров, оказывающих влияние на пластичность металлов. Этот фактор определяет способность металла изменять свою форму без разрушения при различных температурах.

При повышении температуры металлы становятся более пластичными, так как на молекулярном уровне происходит расслабление кристаллической решетки. Это приводит к увеличению расстояния между атомами и молекулами, и как следствие, к более легкому движению между ними.

Однако, слишком высокие температуры могут привести к излишнему снижению прочности металла из-за роста размеров зерен и развития дефектов. Поэтому, для оптимальной работы металлических конструкций необходимо учитывать температурный фактор при их проектировании и эксплуатации.

В оценке пластичности металлов, помимо температурного фактора, учитывают также другие факторы, такие как нагрузка, скорость деформации и длительность нагружения. Комбинация всех этих факторов позволяет определить механические свойства металлов и выбрать наиболее подходящий материал для конкретных условий эксплуатации.

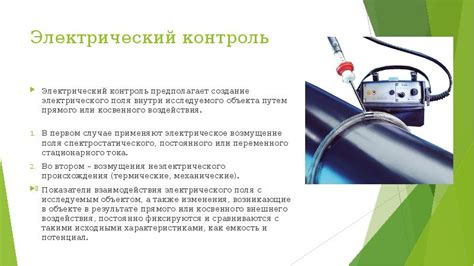

Электрический метод

Электрический метод является одним из основных методов для изучения пластичности металлов. Суть его заключается в измерении электрических свойств металлического материала в процессе деформации.

В основе электрического метода лежит использование эффектов, связанных с изменением проводимости электрического тока при деформации металла. Один из таких эффектов - эффект Холла, который заключается в возникновении поперечного электрического поля при поперечной электрической проводимости. Этот эффект позволяет измерять пластичность металлов путем измерения изменений величины поперечного электрического поля при различных степенях деформации.

Электрический метод также позволяет изучать изменения электропроводности металла в процессе деформации. При упругой деформации электропроводность металла остается неизменной, однако при пластической деформации она может изменяться. Это связано с протеканием диффузии атомов и деформационно-индуцированным изменением электронной структуры материала.

Электрический метод может применяться для изучения пластичности металлов при различных температурах и скоростях деформации. Кроме того, этот метод позволяет определить особенности пластического поведения различных металлов и сплавов в зависимости от их микроструктуры и состава.

Вязкость и деформация

Вязкость и деформация являются важными показателями, характеризующими пластичность металлов. Вязкость определяет способность металла сопротивляться деформации и изменению своей формы при воздействии внешней силы.

Деформация в свою очередь представляет собой изменение формы и размеров тела под воздействием сил. Она может быть упругой или пластической. Упругая деформация возникает в случае временного и обратимого изменения формы, а пластическая деформация связана с необратимым изменением структуры материала.

Для проверки вязкости и деформации металлов применяются различные методы. Один из них - испытание на растяжение. При этом металл подвергается растяжению до разрушения с целью определения его прочности и удлинения до разрыва. Этот метод позволяет получить информацию о вязкости металла.

Еще один метод - испытание на изгиб. При этом металлическая пластина или брусок подвергается изгибу с целью определения его прочности и склонности к деформации. Этот метод позволяет оценить пластичность металла.

Вопрос-ответ

Какими методами можно проверить пластичность металлов?

Пластичность металлов можно проверить с помощью различных методов, включая испытания на растяжение, ударную вязкость, измерение твердости и другие. Используются как стандартные методы испытаний, так и специализированные методы, в зависимости от конкретной задачи.

Чем измеряют пластичность металлов?

Пластичность металлов измеряется с помощью различных методов, таких как испытания на растяжение, измерение твердости, ударная вязкость и другие. Каждый метод имеет свои преимущества и может быть выбран в зависимости от требуемой точности измерения и типа материала.