Металлы являются одним из основных строительных материалов и находят применение во многих сферах деятельности человека. Однако, чтобы гарантировать качество и надежность изделий из металла, необходимо проводить проверку на истинность и долговечность материала.

Существует несколько методов, позволяющих определить подлинность металла и его прочность. Одним из наиболее распространенных методов является испытание на механическую прочность. При этом производится измерение ударной вязкости, напряжения при разрыве или твердости материала. Результаты полученные в ходе испытания позволяют оценить прочность исследуемого металла и его способность противостоять механическим нагрузкам.

Вторым методом является химический анализ. Путем проведения различных химических реакций и анализа полученных данных, можно определить химический состав металла и тем самым установить его подлинность. К данному методу часто прибегают при проверке ювелирных изделий, поскольку каждый металл имеет свою уникальную химическую формулу.

Также существуют методы проверки металлов на истинность, основанные на их физических свойствах. Например, магнитный тест позволяет определить, является ли металл магнитным или нет. Термический тест заключается в нагревании и охлаждении исследуемого металла, что позволяет определить его температурные свойства, включая точку плавления и точку кипения.

Методы проверки металлов на истинность

1. Визуальный осмотр: Визуальный осмотр является первым и самым простым методом проверки металлов на истинность. При этом необходимо обратить внимание на внешний вид металла, его цвет, блеск и текстуру. Если металл выглядит необычно или не соответствует ожиданиям, это может быть признаком подделки.

2. Измерение плотности: Метод измерения плотности позволяет определить, насколько плотным является металл. Разные металлы имеют разную плотность, поэтому сравнение полученных данных с известными характеристиками металлов может помочь выявить подделку.

3. Химический анализ: Химический анализ позволяет определить состав металла. В процессе анализа проводятся специальные реакции, которые позволяют выявить характерные химические свойства металла. Сравнение полученных результатов с ожидаемыми характеристиками может помочь обнаружить поддельный металл.

4. Испытание на магнитность: Некоторые металлы обладают магнитными свойствами, а некоторые - нет. Проведение испытания на магнитность может помочь определить настоящий ли металл. Если металл притягивается к магниту или отклоняет иглу компаса, это может быть признаком его подделки.

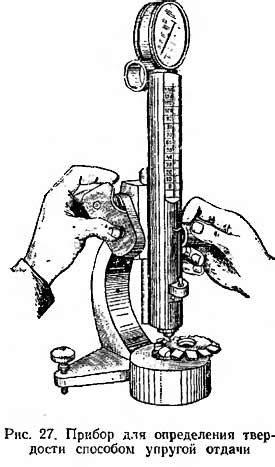

5. Испытание на твердость: Метод проверки металла на твердость заключается в измерении его твердости с помощью специальных инструментов. Разные металлы имеют разную твердость, поэтому сравнение полученных данных с эталонными значениями поможет выявить поддельный металл.

6. Сравнение с эталоном: Одним из способов проверки металла на истинность является сравнение его с эталоном – настоящим металлом того же вида. Сравнивая их внешний вид, плотность, химический состав и другие характеристики, можно определить, настоящий ли металл представлен.

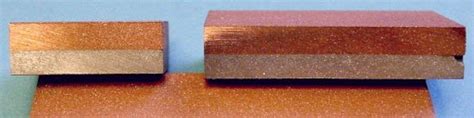

Визуальная оценка уровня коррозии металлов

Одним из методов проверки металлов на истинность и долговечность является визуальная оценка уровня коррозии. Этот метод позволяет оценить степень повреждения металлической поверхности в результате воздействия окружающей среды.

Для визуальной оценки коррозии применяется визуальный осмотр металла с использованием особых инструментов и методик. Важно обратить внимание на наличие ржавчины, окисла или других признаков разрушения металла. Также следует учесть цвет, текстуру и поверхностные дефекты, которые могут свидетельствовать о наличии коррозии.

Для более точной оценки степени повреждения металла используются специальные рейтинговые системы, которые позволяют оценить уровень коррозии на числовой или буквенной шкале. Это помогает классифицировать металлы по их состоянию и принять решение о дальнейшем использовании.

Оценка уровня коррозии металлов важна для поддержания их исправности и безопасности. При высокой степени коррозии металл может терять свою прочность и стать опасным для использования. Поэтому регулярная визуальная оценка состояния металлических конструкций и оборудования является неотъемлемой частью процесса обслуживания и эксплуатации.

Использование термической диффузии для определения качества металлов

Термическая диффузия - это процесс перемещения атомов между зернами металла под воздействием тепла. Этот метод используется для оценки качества металлов, так как качественный металл должен иметь определенную структуру, связанную с равномерным распределением атомов по своему объему.

При использовании термической диффузии для определения качества металлов, образец металла нагревается до определенной температуры, что вызывает перемещение атомов внутри него. Затем происходит охлаждение и анализ структуры металла. Если атомы равномерно распределены, это свидетельствует о высоком качестве металла.

Определение качества металлов с использованием термической диффузии имеет несколько преимуществ. Во-первых, этот метод позволяет получить количественные данные о равномерности распределения атомов, что делает его более объективным и точным. Во-вторых, термическая диффузия легко адаптируется для различных типов металлов и сплавов, что позволяет использовать этот метод для широкого спектра материалов.

Термическая диффузия является одним из ключевых методов проверки истинности и долговечности металлов. Она позволяет определить, насколько равномерно атомы распределены внутри материала, что в свою очередь определяет его качество. Этот метод является важным инструментом для производителей и потребителей металлов, который помогает гарантировать надежность и долговечность конечных изделий.

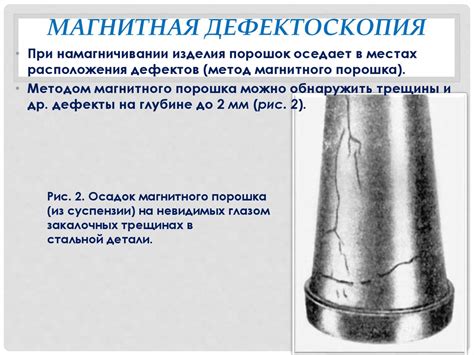

Методы магнитной дефектоскопии для выявления скрытых дефектов

Магнитная дефектоскопия является одним из эффективных методов контроля качества и долговечности металлических изделий. Она позволяет обнаружить скрытые дефекты, которые могут негативно влиять на рабочие характеристики и безопасность конструкции.

Основными методами магнитной дефектоскопии являются магнитопроводимостная и магнитная дефектоскопия. При магнитопроводимостной дефектоскопии используется магнитное поле для обнаружения изменений в металлической структуре. Данный метод позволяет выявлять различные дефекты, такие как трещины, включения и непроводящие поры.

Магнитная дефектоскопия основана на измерении магнитного потока, проходящего через металлическую конструкцию. Такой метод позволяет выявлять дефекты, связанные с неравномерностью магнитной проводимости материала, такие как коррозия, внутренние трещины и деформации. Также данный метод может использоваться для определения глубины дефекта и его размеров.

В магнитной дефектоскопии используются специальные датчики и оборудование, которые позволяют получать точные и надежные результаты. Для интерпретации полученных данных часто применяются стандарты и руководства, которые предоставляют рекомендации по оценке и классификации дефектов.

В целом, методы магнитной дефектоскопии являются эффективным и удобным средством для выявления скрытых дефектов в металлических изделиях. Они позволяют повысить надежность и безопасность конструкций, а также снизить риски возникновения аварийных ситуаций.

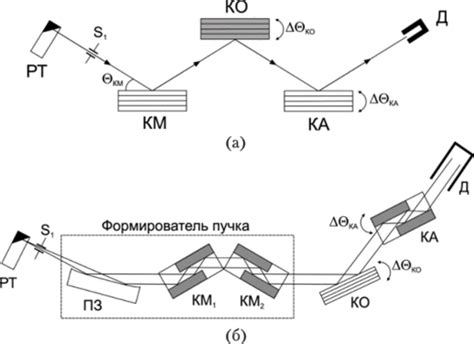

Лазерная ультразвуковая дефектоскопия металлов

Лазерная ультразвуковая дефектоскопия – это инновационный метод исследования металлических изделий с использованием лазерных импульсов и ультразвуковых волн. Он позволяет проводить более точную и детальную проверку металла на наличие дефектов и скрытых повреждений.

Принцип работы лазерной ультразвуковой дефектоскопии основан на использовании лазерного импульса, который направляется на поверхность металла. При попадании лазерного излучения на металл происходит взаимодействие с поверхностными слоями материала, что вызывает эффект ультразвуковых колебаний.

Ультразвуковые волны, возникающие в результате взаимодействия лазерного излучения с поверхностью металла, затем регистрируются и анализируются при помощи специализированных датчиков. Полученная информация позволяет выявить дефекты, такие как трещины, пустоты, включения и другие недостатки, которые могут привести к деградации и разрушению изделия в будущем.

Лазерная ультразвуковая дефектоскопия металлов является одним из самых эффективных методов проверки и контроля качества металлических изделий. Она обладает высокой чувствительностью, позволяет проводить исследования на больших глубинах проникновения и обеспечивает быстрое и точное обнаружение дефектов. Этот метод находит применение в различных отраслях промышленности, где требуется обеспечить надежность и долговечность металлических конструкций и изделий.

Методы рентгеновской дифрактометрии для определения структуры металлов

Рентгеновская дифрактометрия является одним из наиболее точных методов, позволяющих определить структуру и свойства металлов. Она основана на явлении рассеяния рентгеновских лучей кристаллическими решетками материала и измерения углов дифракции при столкновении лучей с решеткой.

Главным инструментом рентгеновской дифрактометрии является рентгеновский дифрактометр, который сканирует образец металла с помощью пучка рентгеновских лучей. При взаимодействии лучей с решеткой материала происходит дифракция, и на выходе получается дифракционная картина. Анализ этой картины позволяет определить параметры решетки, расстояния между атомами и другие физические характеристики материала.

Для определения структуры металлов с помощью рентгеновской дифрактометрии используются различные методы, включая сопоставление экспериментальных данных с базами данных известных структур, метод Ритчи-Хаймена и метод Риджмена-Буркса. Эти методы основаны на анализе узоров дифракции и позволяют определить параметры решетки, наличие дефектов и дислокаций, а также проанализировать кристаллическую структуру металла.

Методы рентгеновской дифрактометрии широко используются в различных областях, связанных с исследованием металлов. Они помогают проверить истинность и долговечность металлических изделий, определить их химический состав и структуру. Также эти методы позволяют исследовать процессы образования и роста кристаллов, контролировать качество металлургических процессов и разрабатывать новые материалы с нужными свойствами.

Электрохимические методы проверки качества металлов

Электрохимические методы проверки качества металлов играют важную роль в процессе определения их истинности и долговечности. Они позволяют проводить не только количественную оценку характеристик металла, но и выявлять его поверхностные дефекты и микроструктуру.

Одним из основных электрохимических методов является коррозионное испытание металлов. При этом металл подвергается воздействию агрессивных сред, что позволяет оценить его стойкость к коррозии. Одним из наиболее распространенных методов является метод поляризации. Он заключается в измерении энергии, необходимой для электрического воздействия на металл, и сравнении этого значения с изначальными характеристиками металла.

Другим важным методом является метод электрохимического ионного разрушения металлов. При этом воздействуют на металл электрическим током в растворе, содержащем ионы, что позволяет определить его гранулометрический состав, глубину закалки и другие параметры микроструктуры. Это важная информация для оценки механических свойств металла и его способности к выдерживанию нагрузок.

Кроме того, электрохимические методы позволяют проводить оценку состояния защитных покрытий на поверхности металла. Путем проверки электрической проводимости и адгезии покрытия можно определить его стойкость к износу, воздействию агрессивных сред и другим негативным факторам.

Использование спектрального анализа для определения компонентов металлов

Спектральный анализ является одним из методов, который используется для определения компонентов металлов и их соответствия стандартам качества. Этот метод основан на изучении электромагнитного спектра, который испускают атомы и ионы металлов при нагреве или ионизации.

В процессе спектрального анализа происходит разложение излучения на составляющие его частоты или длины волн. Путем анализа спектра можно определить, какие элементы присутствуют в металле, а также их концентрацию. Для этого используются специальные спектральные приборы, такие как спектрометры и спектрографы.

При проведении спектрального анализа металлов совокупность линий частот или спектральных линий позволяет определить конкретные элементы, которые присутствуют в материале. Каждый элемент характеризуется своим собственным набором линий частот, что делает спектральный анализ уникальным методом идентификации металлов.

Спектральный анализ также имеет широкое применение в контроле качества и сертификации металлических изделий. Он позволяет определить, насколько точно компоненты металла соответствуют стандартным требованиям по составу. Это важно для производителей и потребителей металлических изделий, чтобы обеспечить их истинность и долговечность.

Методы механического испытания металлов на прочность и долговечность

Механическое испытание металлов на прочность и долговечность является одним из важных этапов в процессе их производства и применения. Существует несколько основных методов, которые позволяют определить сопротивление материала различным механическим воздействиям.

Один из основных методов испытания металлов - это испытание на растяжение. В ходе такого испытания на образце изучается его способность выдерживать растяжение. Измеряются параметры, такие как предел прочности, удлинение при разрыве и сужение образца. Этот метод позволяет получить информацию о прочности материала и его способности выдерживать различные нагрузки.

Другой метод - испытание на ударную вязкость. Оно позволяет определить способность металла поглощать энергию при ударе. Образец подвергается удару и измеряются различные параметры, такие как работа разрушения и относительное удлинение. Этот метод позволяет оценить способность материала выдерживать ударные нагрузки и его поведение при разрушении.

Также широко применяется микротвердостное испытание. Оно позволяет определить твердость металла и сопротивление ему деформации. Используются различные методы испытания, такие как метод Бринелля, Виккерса и Роквелла. Они основаны на измерении величины площади следа или величины впадины после нагрузки на образец. Этот метод позволяет получить информацию о механических свойствах материала и его способности выдерживать давление и износ.

Таким образом, использование различных методов механического испытания позволяет оценить прочность и долговечность металлов. Это важно для производителей и потребителей, так как позволяет выбрать и использовать материалы, которые лучше всего подходят для определенных условий эксплуатации.

Вопрос-ответ

Какие методы можно использовать для проверки металлов на истинность и долговечность?

Существует несколько методов, которые позволяют проверить металлы на истинность и долговечность. Одним из таких методов является испытание на прочность металла, которое может проводиться с помощью различных техник, например, неразрушающего контроля или механического испытания на растяжение. Также можно использовать методы металлографического анализа, которые позволяют определить структуру металла и выявить наличие возможных дефектов. Другой метод - это химический анализ, который позволяет определить химический состав металла и выявить наличие примесей. Также можно использовать различные методы обработки поверхности металла, такие как окрашивание или гальваническое покрытие, чтобы улучшить его долговечность и защитить от коррозии.

Как провести испытание на прочность металла?

Испытание на прочность металла может быть проведено различными способами. Один из самых распространенных методов - это механическое испытание на растяжение. В процессе этого испытания образец металла подвергается нагрузке, которая постепенно увеличивается до момента разрушения образца. На основе полученных данных можно определить прочность и упругие свойства металла. Другим методом является неразрушающий контроль, который позволяет определить наличие дефектов внутри металла, не повреждая его. Например, можно использовать метод ультразвукового контроля или магнитно-порошкового контроля.

Что такое методы металлографического анализа?

Методы металлографического анализа - это способы исследования структуры металла с помощью оптического и электронного микроскопа. В процессе металлографического анализа образец металла полируется и электролитически или химически эцецируется, чтобы получить поверхность, на которой видны его структурные особенности. Затем образец рассматривается под микроскопом, и с помощью специальных программ можно изучить его структуру, выявить наличие дефектов, таких как пустоты или включения, и определить характеристики зерен металла.