Металлические напильники - это незаменимый инструмент в металлообработке. Они используются для отделки поверхностей из металла, удаления неровностей и придания деталям нужной формы. Изготовление металлических напильников - сложный и трудоемкий процесс, требующий использования современных технологий и специального оборудования.

Основным материалом для изготовления металлических напильников является высококачественная сталь. Для получения нужного качества и прочности инструмента применяют технологию закалки и отпуска стали. Закалка позволяет увеличить твердость и прочность стали, а отпуск осуществляется для снятия внутренних напряжений, полученных в процессе закалки.

После тепловой обработки сталь подвергается механической обработке. С помощью специальных станков и инструментов отдельные зубцы и ребра напильника придаются нужной форме и размеру. Затем производится шлифовка поверхности инструмента, чтобы устранить все недочеты и придать ему гладкость.

Важной частью изготовления металлических напильников является закрепление рукоятки. Рукоятки могут быть сделаны из дерева или пластмассы и должны обеспечивать удобство и комфорт при работе. Рукоятка закрепляется на конце инструмента с помощью специальных крепежных элементов или клея.

История создания первых металлических напильников

Металлические напильники считаются одной из ключевых инструментов в металлообработке. Впервые они появились в XIX веке и представляли собой незаменимое достижение в развитии механической обработки металла.

Первые прообразы металлических напильников были созданы в Англии и Франции. В них использовались стальные полоски, на которые через некоторые промежутки зубчато резались. В этих инструментах заложена основа современного дизайна напильников, которая со временем была усовершенствована.

На протяжении долгого времени способ изготовления металлических напильников оставался практически неизменным. Стальные полоски, которые служили основой, подвергались тщательной обработке, включая нагревание, закалку и отпуск. Затем на полоски наносился рисунок будущих зубцов, который формировался при помощи специальных инструментов - фрез. Формирование зубцов требовало мастерства и аккуратности, поскольку от правильности их размещения зависела функциональность напильника.

По мере развития технологий металлообработки и появления новых сталей, процесс создания металлических напильников все больше автоматизировался. В современных условиях используются специальные станки, которые позволяют изготавливать напильники высокой точности и качества. Современные металлические напильники обладают высокой прочностью, остротой зубцов и долгим сроком службы.

Таким образом, история создания первых металлических напильников тесно связана с развитием металлообработки и применением новых технологий. Они стали неотъемлемой частью инструментария металлообработчиков и способствовали увеличению эффективности работы и точности обработки металла.

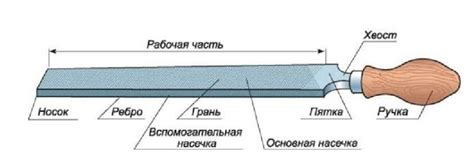

Основные составляющие металлического напильника

Металлический напильник состоит из нескольких основных компонентов, которые в совокупности обеспечивают его функциональность и эффективность.

База является основой напильника и представляет собой плоскую поверхность, на которой закреплены остальные элементы инструмента. Она обеспечивает устойчивость и надежность работы напильника.

Рабочая поверхность представляет собой закаленную и заточенную металлическую полосу, которая служит для обработки поверхностей различных материалов. Она должна быть достаточно прочной, чтобы выдерживать нагрузки и сохранять остроту зубьев.

Зубья – это выступы на рабочей поверхности напильника, которые отвечают за срезание материала. Они могут иметь различную форму и размеры в зависимости от предназначения инструмента.

Ручка служит для удобного удерживания напильника во время работы. Она может быть сделана из различных материалов, таких как дерево, пластик или металл, и иметь эргономичную форму для удобства пользователя.

Защитные элементы предназначены для обеспечения безопасности при работе с напильником. Это могут быть защитные кожухи или приспособления для защиты рук от порезов или травм.

Все эти компоненты в совокупности образуют металлический напильник, который является незаменимым инструментом при работе с металлом или другими твердыми материалами.

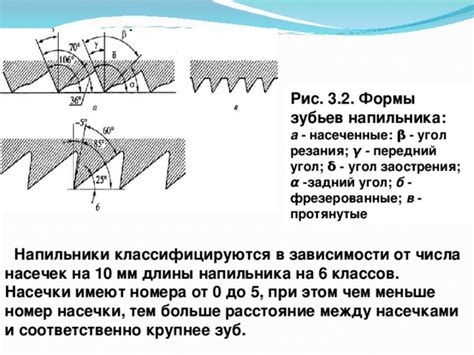

Технологии формирования зубьев напильника

Процесс формирования зубьев напильника является одной из ключевых операций при его изготовлении. От качества и правильности выполнения этого процесса зависит функциональность и долговечность инструмента.

На первом этапе происходит подбор и заготовка ножей, которые будут использоваться для формирования зубьев. Ножи подбираются в зависимости от желаемых параметров зубьев, таких как размер, угол заточки, форма и глубина резцов. Важно учесть материал, из которого будет изготовлен напильник - для разных металлов могут потребоваться разные ножи.

После того, как ножи подобраны, происходит процесс точения зубьев. Зубья напильника могут быть изначально закреплены на эластичной клейкой ленте или изготовлены по отдельности. Ножи прикладываются к шаблону, который определяет желаемую форму зубьев, и точатся на шлифовальном станке. При этом необходимо учесть правильное расположение и установку ножа, чтобы обеспечить верную форму и параметры зубьев.

Важно отметить, что технология формирования зубьев может значительно варьироваться в зависимости от типа напильника. Например, для изготовления пил для дерева используется другая технология, чем для металлических пил. Кроме того, существуют специализированные технологии формирования зубьев для определенных видов работы, например, заточка шестигранных напильников для резьбы.

Термическая обработка металла для повышения прочности

Термическая обработка металла – это процесс, направленный на изменение структуры и свойств материала путем нагрева и охлаждения. Одной из главных целей такой обработки является повышение прочности изделия.

Основным методом термической обработки металла для повышения прочности является закалка. Для этого металлические напильники подвергаются нагреву до определенной температуры, которая зависит от состава сплава, а затем быстро охлаждаются. Этот процесс вызывает изменение структуры металла, делая его более твердым и прочным.

Для успешной закалки металлических напильников необходимо учитывать несколько факторов. Прежде всего, важно правильно подобрать температуру нагрева и время выдержки, чтобы достичь оптимальной структуры материала. Также необходимо грамотно организовать процесс охлаждения, чтобы избежать возникновения внутренних напряжений и деформаций.

Помимо закалки, используются и другие методы термической обработки, такие как упрочнение отпуском и нормализация. Упрочнение отпуском применяется после закалки и заключается в нагреве металла до определенной температуры и последующем его охлаждении в специальном режиме. Это позволяет снять внутренние напряжения и улучшить пластичность материала. Нормализация, в свою очередь, осуществляется путем нагрева и охлаждения металла с целью получения более равномерной структуры, что способствует повышению его прочности.

Процесс травления и обработки поверхности напильника

Процесс травления и обработки поверхности напильника является одним из важных этапов его производства. Травление напильника позволяет удалить окислы, загрязнения и другие нежелательные слои с его поверхности, создавая идеальные условия для дальнейшей обработки. Этот процесс также помогает улучшить адгезию покрытий, обеспечивая более долгую срок службы напильника.

Для травления напильников используются различные химические растворы, которые позволяют эффективно удалить нежелательные загрязнения. Обычно используется раствор кислоты или щелочи, в зависимости от материала и требований к обработке. Кислотный раствор может быть использован для удаления окислов и коррозии, в то время как щелочной раствор эффективно удаляет жировые загрязнения.

После травления напильник проходит этап обработки поверхности. Он может быть полирован, чтобы придать ему блеск и гладкость, а также улучшить его эстетический вид. Полировка может выполняться с помощью специальных абразивных материалов или машин, которые помогают удалить неровности и дефекты с поверхности напильника.

Также напильник может быть покрыт специальными защитными покрытиями, которые предотвращают коррозию и износ поверхности. Обычно для этого используются различные типы лаков или покрытий на основе металлических соединений. Покрытие может быть нанесено посредством окунания, распыления или других способов, в зависимости от требований к процессу и материала напильника.

В итоге, процесс травления и обработки поверхности напильника позволяет создать высококачественный инструмент, который обладает не только оптимальными рабочими свойствами, но и привлекательным внешним видом. Тщательная обработка поверхности напильника гарантирует его надежность и долговечность в процессе эксплуатации.

Механическое заточка и проверка готового напильника

Механическая заточка является одной из последних стадий в процессе изготовления металлических напильников. На этом этапе производится окончательная обработка режущей части инструмента, которая позволяет достичь нужной остроты и формы зубьев.

Для механической заточки напильников используются специальные станки, оснащенные различными абразивными инструментами, такими как точильные валики, шлифовальные круги и диски. Эти инструменты позволяют обеспечить точность и качество заточки, что непосредственно влияет на производительность и долговечность напильников.

После механической заточки готовые напильники проходят проверку на соответствие определенным требованиям и стандартам качества. Это включает в себя такие параметры, как точность формы и размеров зубьев, равномерность заточки по всей длине инструмента, а также качество пропитки зубьев, чтобы предотвратить их закусывание и обеспечить долгий срок службы.

Проверка готовых напильников осуществляется специалистами с использованием различных измерительных инструментов, таких как шаблоны для определения формы и размеров зубьев, штангенциркуляры для измерения размеров и разности высот зубьев, а также оптические приборы для визуального контроля качества поверхности.

В результате правильно выполненной механической заточки и проверки готового напильника обеспечивается высокое качество инструмента, его надежность и эффективность при использовании. Для дальнейшего использования и хранения напильники обычно укладывают в защитные чехлы или коробки, чтобы предотвратить повреждения зубьев и сохранить их рабочие характеристики на длительный срок.

Особенности использования и ухода за металлическими напильниками

Процесс использования металлических напильников требует особой осторожности и навыков работы с инструментом. При использовании напильника необходимо правильно поддерживать угол заточки и направление движения, чтобы достичь наилучшего результата. Следует помнить, что напильник не предназначен для сильного давления, достаточно лишь легкого давления и плавных движений для удаления небольших слоев материала.

После каждого использования напильника рекомендуется провести его очистку от остатков материала и защитить от коррозии. Для этого можно использовать специальные щетки или воздушный компрессор для удаления остатков пыли и стружки. Затем напильник следует протереть мягкой тряпкой, смоченной в масле, чтобы предотвратить появление ржавчины.

Регулярное обслуживание и заточка металлического напильника существенно продлевают его срок службы и обеспечивают качественную работу. Для заточки необходимо использовать специальные инструменты, такие как точильные камни или фрагменты аспидового камня. При заточке следует соблюдать правильный угол и частоту движений, чтобы получить острое рабочее ребро.

Для дополнительной защиты и поддержания остроты напильника рекомендуется использовать специальные чехлы или кожаные накладки. Они предотвращают случайные повреждения и уменьшают возможность контакта с влагой, что помогает предотвратить коррозию.

Важно помнить, что металлические напильники предназначены для работы с металлами и не рекомендуется использовать их с другими материалами, такими как дерево или пластик. Взаимодействие с непредназначенными материалами может привести к повреждению зубьев и снижению эффективности инструмента. Поэтому следует выбирать напильники, подходящие для конкретных видов работ и материалов.

Вопрос-ответ

Какие материалы используются для изготовления металлических напильников?

Для изготовления металлических напильников обычно используются высококачественные стали, такие как углеродистая сталь, легированная сталь или инструментальные стали. Эти материалы обладают высокой прочностью и износостойкостью, что делает напильники долговечными и эффективными в использовании.

Каков процесс изготовления металлических напильников?

Процесс изготовления металлических напильников начинается с выбора подходящего материала, обычно это высококачественная сталь. Затем материал нагревается и проходит через ряд шагов, таких как ковка, шлифовка, закалка и отпуск. После этого, к прошедшей термическую обработку заготовке прикрепляются рукоятки и напильники готовы к использованию.

Какая технология используется для производства металлических напильников?

Для производства металлических напильников обычно применяется метод холодной ковки, позволяющий получить необходимую форму и размеры деталей. После этого применяется термическая обработка, которая придает напильникам необходимую твердость и прочность. Дополнительно выполняется шлифовка и отделка поверхности для получения гладкого и точного инструмента.

Какие особенности следует учитывать при изготовлении металлических напильников?

При изготовлении металлических напильников следует учитывать несколько особенностей. Во-первых, необходимо выбрать подходящий материал с нужными механическими свойствами, такими как прочность и износостойкость. Во-вторых, важно правильно провести термическую обработку, чтобы достичь нужной твердости инструмента. И, наконец, следует уделить внимание точности и качеству обработки поверхности, чтобы получить гладкий и прочный напильник.