Производство ленточных пил по металлу - это сложный и технологичный процесс, включающий несколько этапов. Использование ленточных пил имеет широкое распространение в металлургической и машиностроительной отрасли. Чтобы достичь высокой производительности и качества пил, производители применяют специальные методы и технологии.

Вначале процесса производства производители получают ленту из специального высококачественного стали. Для этого используются специализированные производственные линии и оборудование. Станки с помощью специальных приспособлений распиливают металлический лист на полосы нужного размера и толщины, которые затем проходят несколько этапов обработки и формирования, чтобы получить итоговую форму ленты для ленточной пилы.

Одним из важных этапов производства является закаливание ленты. Чтобы увеличить прочность и долговечность пилы, ленту нужно подвергнуть специальному термическому обработке. Лента прогревается до определенной температуры и затем быстро охлаждается, что приводит к упрочнению структуры металла. В результате происходит заметное повышение прочности и твердости ленты, что позволяет ей устойчиво стойть перед механическими нагрузками в процессе работы.

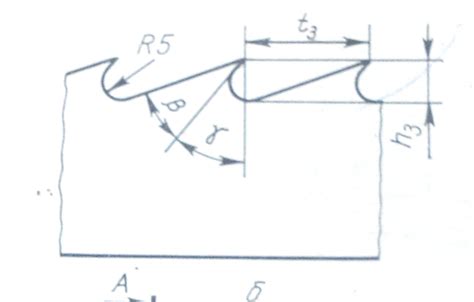

После закаливания лента подвергается шлифовке и фрезерованию. Этот этап производства позволяет достичь высокой точности размеров и геометрии зубьев пилы. Узнаваемая форма зубьев ленточной пилы, которая обеспечивает оптимальное разделение металлического материала, получается в результате точной обработки каждого зуба. Это является важным условием для получения качественного реза и долговечности пилы.

Варианты конструкции ленточных пил

Ленточные пилы, используемые для резки металла, могут иметь различные конструкции, которые определяют их специфические свойства и особенности использования.

Первый вариант конструкции - пила с постоянно определенными параметрами. В данном случае ленточная пила может иметь определенную длину, ширину и зубчатость, которые оставаются неизменными в течение всего срока эксплуатации. Такие пилы часто используются для стандартных операций резки металла и обладают высокой производительностью и надежностью.

Второй вариант конструкции - пила с возможностью регулировки параметров. В этом случае лента пилы может быть настроена в соответствии с требованиями конкретной операции. Можно менять длину, ширину и зубчатость пилы, а также угол заточки зубцов. Это позволяет использовать одну пилу для разных задач и повышает гибкость ее применения.

Третий вариант конструкции - пила с расширенными свойствами. В этом случае ленточная пила может иметь дополнительные элементы, такие как специальные покрытия или режущие вставки из твердого сплава. Это позволяет улучшить режущие свойства пилы, повысить ее износостойкость и повысить качество резки металла.

Кроме того, ленточные пилы для металла могут быть изготовлены из различных материалов, таких как быстрорежущая сталь, твердый сплав или поликристаллический алмаз. Это также влияет на их конструкцию и свойства, определяя их использование в различных условиях и для разных материалов.

Выбор материалов для ленточных пил

Для производства ленточных пил используются специально подобранные материалы, которые обладают определенными характеристиками, необходимыми для эффективной работы инструмента. Основным материалом для изготовления ленточных пил является инструментальная сталь. Она обладает высокой прочностью и твердостью, что позволяет ленточным пилам эффективно распиливать металлические заготовки.

Важным параметром для выбора материала является его содержание углерода. В инструментальной стали присутствует достаточное количество углерода, чтобы обеспечить твердость и стойкость режущей кромки пилы. Помимо углерода, в составе стали также могут присутствовать другие добавки, такие как хром, ванадий и молибден. Они улучшают прочностные характеристики материала и помогают ему сохранять остроту режущей кромки в условиях интенсивной эксплуатации.

Помимо инструментальной стали, в процессе изготовления ленточных пил может использоваться специальное покрытие для повышения их эксплуатационных характеристик. Такие покрытия могут быть сделаны из карбида вольфрама или алмазов и служат для защиты режущей кромки от износа и повышения прочности пилы при работе с твердыми металлическими материалами. Выбор материалов и покрытий для ленточных пил зависит от конкретной задачи и требований к качеству работ.

Процесс изготовления зубьев для ленточных пил

1. Выбор материала: Перед началом процесса изготовления зубьев для ленточных пил необходимо выбрать подходящий материал. Обычно для изготовления зубьев используются высокоуглеродистые стали, такие как HSS или биметаллические материалы. Они обладают высокой прочностью и износостойкостью, что позволяет повысить эффективность работы ленточных пил.

2. Формирование зубьев: После выбора материала происходит формирование зубьев. Обычно это делается с помощью специального станка или пресса. Зубья формируются путем простукивания или вырезания из заготовки. Здесь важно соблюдать правильные углы и размеры зубьев, чтобы обеспечить оптимальную производительность пилы.

3. Температурная обработка: После формирования зубьев они обычно проходят температурную обработку. Это позволяет улучшить их механические свойства, такие как твердость и прочность. Температурная обработка может включать нагревание зубьев до определенной температуры и последующее охлаждение.

4. Заточка зубьев: Заточка зубьев – это важный этап процесса изготовления ленточных пил. Он позволяет поддерживать остроту зубьев и обеспечивать чистый рез. Заточку можно проводить как вручную, так и с помощью специальных станков или шлифовальных машин.

5. Испытания и контроль качества: После изготовления зубьев производится их испытание и контроль качества. Обычно это включает проверку размеров, твердости и прочности зубьев. Также может проводиться испытание на их разрыв и износостойкость.

6. Упаковка и отгрузка: После прохождения всех этапов изготовления и контроля качества зубья упаковывают и готовят к отгрузке. Обычно они упаковываются в специальные контейнеры или лотки, чтобы предотвратить повреждение при транспортировке.

Заточка и обработка ленточных пил перед реализацией

Заточка и обработка ленточных пил являются неотъемлемыми этапами производства перед их реализацией. В процессе работы ленточные пилы изношиваются и тупятся, поэтому регулярная заточка необходима для поддержания их режущих свойств.

Для заточки ленточных пил используются специальные станки, которые обеспечивают правильную обработку зубьев и восстановление остроты. Заточка производится путем точения зубьев под определенным углом и предварительным удалением старых затупленных зубьев.

После заточки ленточные пилы проходят процесс обработки, который включает их покрытие специальными защитными материалами для повышения прочности и долговечности. Покрытие может быть выполнено с помощью металлического покрытия или специальных покрытий на основе карбида титана.

Кроме того, перед реализацией ленточные пилы проходят контроль качества, который позволяет выявить возможные дефекты и деформации. В процессе контроля осуществляется проверка заточки и правильности параметров ленточных пил. Только после прохождения всех этапов обработки и контроля ленточные пилы готовы к реализации на рынке.

- Заточка зубьев ленточных пил производится на специализированных станках

- После заточки пилы проходят процесс обработки, включающий покрытие защитными материалами

- Контроль качества позволяет выявить дефекты и деформации

- Ленточные пилы проходят контроль заточки и параметров перед реализацией

Вопрос-ответ

Какие материалы используются для изготовления ленточных пил?

Для изготовления ленточных пил по металлу используются специальные стальные полосы-лоя. Обычно для этой цели применяется высокопрочная углеродистая сталь, которая хорошо переносит большие нагрузки и обладает высокой стойкостью к износу.

Как происходит процесс закалки ленточной пилы?

Процесс закалки ленточной пилы является ключевым этапом в производстве. Сначала ленточные пилы нагреваются до высокой температуры, а затем резко охлаждают в воде или масле. Это позволяет придать пиле необходимую твердость и прочность, что делает ее эффективной для резки металла.