Металлическая арматура является неотъемлемой частью строительных конструкций. Она служит для увеличения прочности и устойчивости бетонных конструкций к различным нагрузкам. Процесс изготовления металлической арматуры состоит из нескольких важных этапов, начиная с подготовки сырья и заканчивая получением готового изделия.

Основным сырьем для производства арматуры является сталь. В зависимости от требований к конечному изделию выбирается определенный маршрут получения стали. Обычно сталь получают из железорудных руд с помощью металлургических процессов, таких как коксование, плавление и редукция. Полученная сталь затем проходит ряд обработок для повышения ее качества и превращается в заготовки арматуры.

Полученные заготовки проходят дальнейшую обработку, включающую клиновидную закалку, очистку от оксидных пленок, правку, и, наконец, резку на отрезки требуемой длины. Затем полученные отрезки арматуры обрабатываются на специальных станках: снимают остаточные напряжения, наносят рифления на поверхность и изготавливают гибкие элементы.

После прохождения всех процессов обработки и обжига в готовой арматуре создаются важные характеристики: прочность, устойчивость к коррозии, способность удерживать бетон и т.д. Завершающим этапом является проверка качества готовой арматуры на соответствие стандартам и упаковка для транспортировки и хранения.

На каждом этапе процесса изготовления арматуры требуется технологическая компетентность, строгое соблюдение процедур и контроль качества. Это гарантирует получение надежной и долговечной металлической арматуры, которая будет эффективно выполнять свои функции в строительных конструкциях.

Изготовление металлической арматуры: основные этапы

Процесс изготовления металлической арматуры включает в себя несколько этапов, каждый из которых играет важную роль в создании прочного и надежного материала.

Первым этапом является подготовка сырья. Для изготовления арматуры используют специальную сталь, которая обладает высокими механическими свойствами. Сырье проходит через процесс очистки и обработки, в результате которого получается качественный материал для производства арматуры.

Затем следует этап формирования арматурных элементов. Изготовление металлической арматуры осуществляется путем специальной обработки стальной проволоки. С помощью технологического оборудования проволока прокатывается, сгибается и сваривается, чтобы получить нужную форму и размеры элементов.

Далее происходит этап сборки изделий. Арматурные элементы могут быть в различных формах: прямолинейные, изогнутые, круглые и другие. На этом этапе специалисты собирают из отдельных элементов конструкцию, с помощью сварки соединяя их вместе. Таким образом, создается готовая металлическая арматура, которая будет применяться в строительстве и других отраслях.

И, наконец, последний этап – контроль качества готовой арматуры. После сборки и обработки проводится проверка каждого изделия на соответствие установленным стандартам и требованиям. Осуществляется измерение размеров, проверка наличия сварных швов и других дефектов. Только после успешного прохождения контроля арматура считается готовой к применению.

В результате данных этапов получается металлическая арматура, которая отличается высокой прочностью, устойчивостью к деформациям и долговечностью. Этот материал широко используется в строительстве для армирования бетонных конструкций, а также в других отраслях промышленности.

Подготовка сырья

Процесс изготовления металлической арматуры начинается с подготовки сырья. Основным материалом для производства арматуры является сталь. Для этого используются отходы железных и нежелезных металлов, таких как стружка, отходы лома и металлические отходы из других производств.

Первым этапом подготовки сырья является сортировка и очистка от примесей. Отходы металла отделяют от других материалов, таких как дерево, пластик, бетонные остатки, с помощью специального оборудования. После этого происходит механическая очистка металлических отходов от ржавчины и грязи.

Далее следует нанесение маркировки на сырье. Каждый отход металла должен быть помечен, чтобы документировать его происхождение и качество. Это необходимо для контроля качества в процессе изготовления и в дальнейшем использовании арматуры.

После проведения всех необходимых мероприятий по подготовке сырья, оно готово к дальнейшей обработке. Подготовка сырья является первым и важным этапом в производстве металлической арматуры, так как от качества и целостности сырья зависит качество и прочность готового изделия.

Резка металла на нужные размеры

Резка металла на заданные размеры является одним из важных этапов процесса изготовления металлической арматуры. Задачей этого этапа является получение отдельных элементов, которые будут использоваться в дальнейшей сборке конструкции.

Для резки металла применяются различные инструменты и технологии. В зависимости от толщины и типа металла выбирается наиболее эффективный способ резки. Наиболее распространенными методами являются механическая резка, лазерная резка и плазменная резка. Каждый из этих методов имеет свои преимущества и ограничения, и выбор способа резки зависит от требуемой точности и скорости выполнения работ.

При резке металла на нужные размеры также необходимо учесть дополнительные параметры, такие как угол резки, геометрические особенности изделия и особенности материала. Для обеспечения правильной резки и минимизации деформаций используются специальные приспособления и инструменты.

После резки металла на нужные размеры полученные элементы проходят дополнительную обработку для удаления остатков материала и придания им необходимой формы. Затем элементы могут быть соединены друг с другом или использованы отдельно в конструкции.

Обработка и загибка прутьев

После того, как сырье было подготовлено и очищено от посторонних примесей, начинается процесс обработки и загибки прутьев для создания металлической арматуры. Производители используют специальные механические станки и инструменты для выполнения этих операций.

Первый шаг в обработке прутьев - это процесс резки. Производители используют режущие инструменты, такие как пильные диски или гильотины, для разделения прутьев на нужные размеры. Далее прутья могут подвергаться дополнительной обработке, такой как очистка от окалины или удаление острых краев.

После этапа резки прутья начинают загибаться в нужную форму. Для этого используют гибочные машины или специальные приспособления, которые фиксируют прут и придают ему нужный угол или изгиб. Во время процесса загибки, пруть может подвергаться дополнительным обработкам, таким как удары молотком или прокатка, чтобы добиться нужной формы и качества.

Затем прутья могут проходить этапы дополнительной обработки, такие как грунтовка или покраска, для защиты от коррозии или улучшения эстетического вида. Конечная продукция - загнутые и обработанные прутья - готова для использования в строительстве или других отраслях, где необходима металлическая арматура.

Сборка и сварка арматуры

Сборка арматуры

Сборка арматуры – неотъемлемая часть процесса изготовления металлической арматуры, предназначенной для использования в строительстве. Сборка включает в себя соединение отдельных элементов арматуры в единое изделие. Для сборки используются различные методы, такие как сварка, скрепление и заклепка.

Сварка арматуры

Сварка арматуры – процесс соединения отдельных элементов арматуры при помощи сварки. Для сварки используются различные методы, включая дуговую сварку, точечную сварку и газовую сварку. Точечная сварка является часто применяемым методом, который обеспечивает прочное и надежное соединение.

Сварочное оборудование

Для сварки арматуры требуется специальное сварочное оборудование, включающее сварочный аппарат, электроды, газовый баллон и другие компоненты. Сварочное оборудование должно быть профессионального уровня и соответствовать требованиям безопасности. Также важно правильно настроить сварочный аппарат и подобрать оптимальные параметры сварки для получения качественного результата.

Технология сварки

Технология сварки арматуры включает несколько этапов. На первом этапе происходит подготовительная работа, включающая очистку поверхности сварочных швов от загрязнений и устанавливается необходимая конструкция для обеспечения правильного положения сварных элементов. Затем происходит сварка, осуществляемая с использованием сварочного аппарата. После завершения процесса сварки, проводится контроль качества сварных соединений.

Грунтовка и окраска изделия

После завершения процесса формования и обработки арматуры требуется грунтовка и окраска изделия. Грунтовка проводится для защиты металлической поверхности от коррозии и повышения ее адгезии к окрасочному слою. Процесс грунтовки включает нанесение специального состава, содержащего антикоррозийные добавки, с помощью кисти, валика или распылителя.

После нанесения грунта на поверхность арматуры происходит его высыхание и закрепление. Затем следует процесс окраски, который придает изделию желаемый цвет и внешний вид. Окраска может быть выполнена как ручным способом, так и с использованием специального оборудования, например, аэрографа.

Для окраски металлической арматуры используются различные виды красок, в том числе эмали, акриловые и антикоррозийные покрытия. Выбор краски зависит от требований к изделию, его эксплуатационных условий и дизайнерских предпочтений. Краска наносится на поверхность арматуры равномерным слоем с помощью кисти или распылителя.

После окончания процесса окраски арматура должна пройти стадию сушки и фиксации краски на поверхности. Это может происходить естественным путем, когда изделие просто высыхает воздухом, или с использованием специальных сушильных установок. После полного высыхания краски предмет готов к дальнейшей эксплуатации или упаковке.

Контроль качества и упаковка готовой арматуры

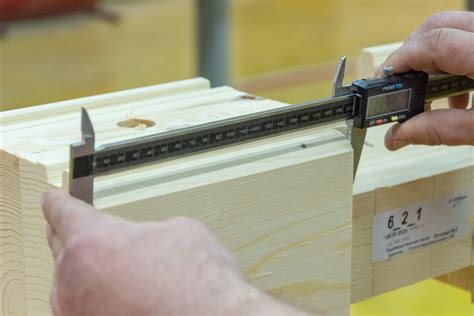

Контроль качества является важным этапом процесса производства металлической арматуры. Во время контроля осуществляется проверка соответствия готового изделия требованиям технических спецификаций. Ключевыми параметрами, подлежащими контролю, являются диаметр, длина, прочность стержня, равномерность защитного покрытия и отсутствие дефектов.

Для обеспечения контроля качества используются специальные измерительные инструменты и технические средства. Сотрудники отдела контроля качества проводят визуальный осмотр каждого экземпляра арматуры, а также проводят испытания на механическую прочность и коррозионную стойкость. При выявлении дефектов или отклонениях от требований, готовая арматура направляется на переработку или отклоняется как непригодная.

После успешного прохождения контроля качества, готовая арматура упаковывается для транспортировки и хранения. Упаковка выполняется в соответствии с требованиями и стандартами, чтобы обеспечить сохранность и целостность изделий. Обычно арматуру упаковывают в пластиковую пленку или использование специальных контейнеров, которые позволяют предотвратить повреждения и коррозию во время перевозки.

В зависимости от объема и комплектности заказа, готовая арматура может быть упакована в отдельные пакеты или скомплектована в единую доставочную упаковку. На каждой упаковке должна быть нанесена маркировка с указанием необходимой информации, такой как дата производства, партия, тип и размер арматуры.

Вопрос-ответ

Каков процесс изготовления металлической арматуры?

Процесс изготовления металлической арматуры включает несколько этапов. Сначала проводят отбор сырья – черного или оцинкованного металла, в том числе и утильных материалов. Далее следует процесс обработки сырья, который включает сортировку, очистку и подготовку к дальнейшей обработке. Затем проводятся механическая обработка и формовка – производятся надрезы и изготовление гибов. После этого изготавливаются бруски, прутья и стержни, которые покрываются защитным покрытием, их гнут и сваривают.

Какие материалы используются для изготовления металлической арматуры?

Для изготовления металлической арматуры используются различные виды металла, такие как черный, оцинкованный и нержавеющий сталь. Однако, самыми распространенными материалами являются стальные прутки или стержни, которые обладают высокой прочностью и устойчивостью к различным нагрузкам. Для повышения долговечности и защиты от коррозии металлическая арматура может быть покрыта специальным защитным покрытием, например, эпоксидной краской или цинком.