Процесс нанесения металлического слоя на поверхности изделия является важным этапом в производстве различных металлоизделий. Существует несколько методов, которые позволяют нанести металлическое покрытие с высокой прочностью и долговечностью.

Один из методов нанесения металлического слоя на поверхность изделия - электрохимическое осаждение. Он основан на использовании электрического тока, который приводит к химическим реакциям в ванне с раствором металла. При этом покрываемое изделие становится катодом, на поверхности которого осаждается металл. Этот метод обеспечивает равномерное и тонкое покрытие, что позволяет сохранить форму и размеры изделия.

Другой метод - вакуумное напыление. В этом случае, металлический материал испаряется специальной установкой и оседает на поверхности изделия в виде тонкого слоя. Вакуумное напыление позволяет получить покрытие с высокой адгезией и хорошей стойкостью к коррозии. Кроме того, данная технология позволяет нанести покрытие на требуемые участки изделия с высокой точностью.

Одним из принципов нанесения металлического слоя на поверхность изделия является контроль и регулирование параметров процесса. Это включает в себя выбор оптимальных параметров, таких как температура, скорость нанесения, концентрация раствора и другие. Благодаря контролю этих параметров можно добиться высокого качества покрытия и его соответствия требованиям заказчика.

Методы и принципы нанесения металлического слоя

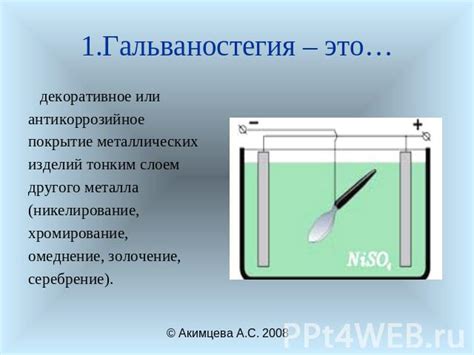

Электролитическое осаждение. Один из наиболее популярных методов нанесения металлического слоя на поверхности изделия. Основная принцип состоит в том, что металлическое вещество осаждается на поверхности изделия под действием электрического тока. Для этого используются специальные растворы, содержащие ионы металла.

Вакуумное осаждение. Этот метод основан на нанесении металлического слоя путем испарения металла в вакууме и последующего осаждения на поверхности изделия. При этом изделие помещается в вакуумной камере, где металл нагревается до высокой температуры, превращаясь в пар и оседая на поверхности изделия в виде тонкого слоя.

Термическое осаждение. Этот метод основан на нагреве металлического порошка до высокой температуры, при которой он становится пластичным и может быть нанесен на поверхность изделия. Для достижения термической стабилизации металлического слоя используется дополнительный нагрев.

Нанесение методом плазменного напыления. При этом методе металлический слой наносится на поверхность изделия при помощи плазменного пламени. В результате высокой температуры идет плавление металла и его осаждение на поверхность изделия. Плазменное напыление позволяет получить очень плотный и прочный металлический слой.

Метод электронно-лучевого осаждения. Это сравнительно новый метод нанесения металлического слоя, основанный на применении электронного луча. В процессе осаждения металл нагревается до очень высоких температур, что позволяет ему плавиться и оседать на поверхности изделия. Электронно-лучевое осаждение позволяет получить слой с высокой плотностью и минимальными дефектами.

Электрохимическое осаждение металла

Электрохимическое осаждение металла – это метод, используемый для нанесения тонкого слоя металла на поверхность изделия. В основе этого процесса лежат электролитические реакции, которые происходят между катодом (рабочей поверхностью изделия) и анодом (металлическим электродом).

Процесс электрохимического осаждения металла осуществляется в специальных ваннах, в которых находится электролит и анод. В данном случае анодом выступает металлический электрод, содержащий металл, который будет осаждаться на поверхность изделия. Катодом же является поверхность самого изделия, на которую осаждается металлический слой.

Процесс осаждения металла осуществляется за счет поступления электронов с анода на катод. При этом металл, находящийся в электролите, ионизируется и переходит в состояние раствора. Затем ионы металла перемещаются с анода на катод и электрохимически осаждаются на его поверхность. В результате получается равномерное и прочное покрытие металлом.

Электрохимическое осаждение металла широко применяется в различных отраслях промышленности, таких как автомобильное производство, электроника, машиностроение и другие. Оно позволяет получить покрытия с высокой степенью адгезии, хорошей плотностью и механической прочностью. Кроме того, этот метод обладает высокой точностью и позволяет регулировать толщину осаждаемого металлического слоя, что делает его эффективным и универсальным для различных задач.

Термическое напыление металла

Термическое напыление металла – это процесс нанесения тонкого слоя металла на поверхность изделия с помощью высокотемпературных и высокоскоростных частиц металла. Основным инструментом для термического напыления является плазменный газовый факел.

В процессе термического напыления металла, частицы металла нагреваются до очень высоких температур в газовом факеле и затем распыляются на поверхность изделия. Эти частицы, выстреливая со скоростью, равной скорости звука, образуют металлический слой на поверхности детали.

Термическое напыление металла позволяет наносить металлический слой на поверхности изделия с высокой адгезией, что делает его очень прочным и стойким к воздействию различных факторов, таких как коррозия, износ и высокие температуры.

Преимуществами термического напыления металла являются возможность нанести металлический слой на сложные формы, без деформации изделия, а также возможность наносить покрытие на различные материалы, включая пластик, керамику и стекло.

Однако, термическое напыление металла имеет и некоторые ограничения. Например, слой металла может иметь неравномерную плотность, что может снизить его прочность. Кроме того, процесс термического напыления металла достаточно затратен и требует использования специализированного оборудования и высокой квалификации операторов.

Холодное напыление металла

Холодное напыление металла представляет собой технологию, позволяющую нанести металлический слой на поверхность изделия без применения высоких температур или плавления материала. В основе этого способа лежит использование специальной аппаратуры, обеспечивающей нанесение металлического материала с помощью сжатого воздуха или инертных газов.

Процесс холодного напыления металла позволяет получить высококачественное и равномерное покрытие. В процессе нанесения металлического слоя на поверхность изделия, частицы металла распыляются и адгезируют к поверхности, образуя прочное и стойкое покрытие. Этот метод позволяет обрабатывать изделия из самых разных материалов, включая металлы, пластмассы, керамику и стекло.

Холодное напыление металла широко используется в различных отраслях промышленности, включая металлургию, автомобильное производство, энергетику и строительство. Благодаря этому методу возможно восстановление изношенных или поврежденных поверхностей, а также наделение изделий дополнительными свойствами, такими как антикоррозионность, тепло- и износостойкость.

Преимуществами холодного напыления металла являются отсутствие деформации и деградации материала, а также благоприятная экологическая совместимость процесса. Кроме того, данный метод обладает высокой производительностью, позволяя наносить покрытие на большие поверхности за короткие сроки. Однако для достижения наилучших результатов необходимо правильно подобрать металлический материал, режим работы и параметры напыления.

Физическое осаждение металла методом распыления

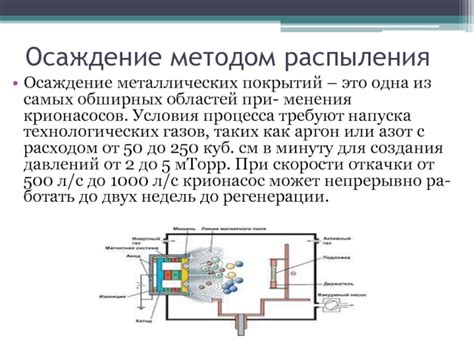

Физическое осаждение металла методом распыления является одним из универсальных способов нанесения металлического слоя на поверхность изделия. Этот метод основан на физической конденсации металлической плёнки, получаемой из парового или ионного состояния на поверхности изделия.

Основными преимуществами метода распыления являются высокая адгезия, равномерное покрытие поверхности, малое воздействие на изделие и возможность нанесения слоя из различных металлов, сплавов и их сочетаний.

Для осаждения металла методом распыления используются специальные установки, в которых осуществляется испарение металла и его перенос через газовую фазу на поверхность изделия. При этом возможны два основных типа распыления: электронное и ионное.

В электронном распылении металлический материал нагревается до высокой температуры с помощью электронного пучка или плазмы, и при этом происходит его испарение и конденсация на поверхности изделия. Ионное распыление основано на использовании ионов металла, которые ускоряются в электрическом поле и попадают на поверхность изделия, где конденсируются.

В зависимости от особенностей процесса распыления и требований к покрытию, можно выбрать оптимальный режим работы установки и адаптировать метод распыления под конкретное изделие. Физическое осаждение металла методом распыления находит широкое применение в различных областях, включая электронику, медицину, автомобилестроение и другие отрасли промышленности.

Вопрос-ответ

Какие методы используются для нанесения металлического слоя на поверхность изделия?

Существует несколько методов нанесения металлического слоя на поверхность изделия: электролиз, напыление, покрытие, электрохимическое осаждение и термическое напыление.

Какой метод нанесения металлического слоя на поверхности изделия является наиболее распространенным?

Наиболее распространенным методом нанесения металлического слоя на поверхность изделия является электролиз. Этот метод позволяет получить качественное и равномерное покрытие, а также контролировать его толщину.

Какой принцип лежит в основе метода электрохимического осаждения металлического слоя?

Принцип электрохимического осаждения металлического слоя заключается в использовании электрохимических реакций для осаждения металла из раствора на поверхность изделия. Этот метод основан на использовании электрического тока, который приводит к переносу металлических ионов из раствора на поверхность изделия и их осаждению.

Какие преимущества имеет метод термического напыления металлического слоя?

Метод термического напыления металлического слоя имеет несколько преимуществ. Во-первых, он позволяет наносить слой на различные поверхности, включая неоднородные и труднодоступные. Во-вторых, этот метод позволяет осуществлять нанесение слоя с высокой скоростью. В-третьих, термическое напыление обеспечивает механическую прочность и хорошую адгезию слоя.