Приваривание металла является одним из важнейших процессов в металлообработке. Правильное приваривание металла разной толщины может быть непростой задачей, требующей определенных знаний и опыта. В этой статье мы рассмотрим основные практические рекомендации по выполнению этого процесса.

Первым шагом при приваривании металла разной толщины необходимо правильно подготовить поверхности соединяемых деталей. Поверхности должны быть чистыми от жира, ржавчины и других загрязнений. Для этого их необходимо обезжирить и промыть. Также особое внимание следует обратить на граней соединяемых деталей - они должны быть ровными и перпендикулярными к поверхности.

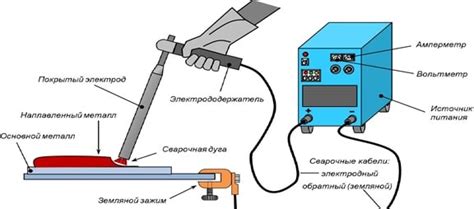

Вторым шагом является выбор правильного метода сварки. Как правило, при приваривании металла разной толщины используют несколько методов, таких как дуговая сварка, газовая сварка или сварка с использованием специальных электродов. Выбор метода зависит от множества факторов, включая толщину и тип металла, требования к прочности соединения и доступность оборудования.

Третим шагом является настройка оборудования. Для успешной сварки металла разной толщины необходимо правильно подобрать параметры сварочного аппарата, такие как ток и время сварки. Неправильная настройка оборудования может привести к плохому качеству соединения или даже повреждению деталей. Поэтому перед началом работы следует ознакомиться с рекомендациями производителя и провести тестовые сварочные швы.

Подготовка поверхности для сварки

Перед приступлением к сварочным работам необходимо правильно подготовить поверхность металла для сварки. Это позволит получить качественное и прочное соединение.

Первым шагом является очистка поверхности от загрязнений. Для этого можно воспользоваться металлической щеткой или шлифовальным кругом. Очищать нужно не только видимые загрязнения, но и жировые пятна, окислы и заусенцы. Также необходимо удалить шлак и окалину, которые могут находиться на поверхности металла.

После очистки поверхности следует проверить толщину металла. Для сварки различных толщин металла требуются разные сварочные параметры. Использование неправильных параметров может привести к дефектам сварного соединения или его ослаблению. Поэтому необходимо определить толщину металла и выбрать соответствующую сварочную технологию.

Для улучшения качества сварки, особенно при сварке тонкостенных металлических изделий, рекомендуется провести дополнительную обработку поверхности. Например, можно применить методы шлифования или фрезерования. Такие операции позволяют удалить неровности и иные дефекты поверхности металла, что положительно сказывается на качестве сварки.

Еще одним важным этапом подготовки поверхности для сварки является удаление оксидной пленки. Для этого можно использовать особые химические растворы или электрохимическую обработку. Удаление оксидной пленки позволит достичь лучшего сцепления металлических поверхностей и повысить прочность сварного соединения.

Выбор электрода для сварки

Правильный выбор электрода для сварки является одним из ключевых факторов, определяющих качество и прочность шва. Существует несколько факторов, которые следует учитывать при выборе электрода.

Тип металла: В зависимости от того, какой металл нужно сварить, выбираются электроды определенного типа. Например, для сварки углеродистых сталей используются универсальные электроды, а для сварки нержавеющих сталей требуются специальные электроды.

Толщина металла: Толщина металла также влияет на выбор электрода. Для сварки тонких металлических листов рекомендуется использовать электроды с меньшим диаметром, чтобы избежать искажений и перегрева металла.

Вид сварки: В зависимости от вида сварки (ручная дуговая, полуавтоматическая, автоматическая) требуется выбирать соответствующие электроды. Каждый вид сварки имеет свои особенности, которые должны учитываться при выборе электрода.

Особенности металла: Если металл имеет особенности, такие как высокая твердость или наличие примесей, то выбор электрода может быть немного сложнее. В таких случаях рекомендуется обратиться к специалистам или консультантам для получения правильных рекомендаций.

Важно помнить, что правильный выбор электрода является основой успешного выполнения сварочных работ. Неверный выбор может привести к дефектам шва, низкому качеству сварки и даже к опасным ситуациям. Поэтому, перед началом работы, следует тщательно проанализировать все факторы и выбрать подходящий электрод для сварки.

Регулировка сварочного аппарата

Правильная регулировка сварочного аппарата является важным этапом при сварочных работах, особенно при приварке металла разной толщины. Установка правильных параметров позволяет достичь оптимального качества сварки и предотвратить дефекты.

Первым шагом при регулировке сварочного аппарата является установка напряжения сварки. Высокое напряжение обычно используется для сварки толстого металла, в то время как низкое напряжение подходит для тонкого металла. Необходимо учитывать, что при работе с разной толщиной металла может потребоваться изменение напряжения.

Вторым важным параметром является сила тока сварки. Она также зависит от толщины металла. Большая сила тока используется для сварки толстых металлических деталей, меньшая – для тонких. Необходимо выбрать оптимальное значение силы тока, чтобы обеспечить правильное проникновение сварочной дуги и избежать перегрева металла.

Также необходимо правильно установить скорость подачи сварочной проволоки или электрода. Для сварки тонкого металла требуется меньшая скорость подачи, а для сварки толстого – большая. Оптимальное значение скорости подбирается экспериментальным путем в зависимости от конкретных условий работы и материала.

Важно помнить, что регулировка сварочного аппарата должна выполняться с учетом требований технологической карты работ или рекомендаций производителя. Правильная установка всех параметров позволяет получить качественную и прочную сварку, а также защитить металл от деформаций и дефектов.

Процесс сварки металла разной толщины

Сварка металла разной толщины является сложным и ответственным процессом, требующим точности и опыта. Одной из основных проблем при сварке металла разной толщины является неравномерное нагревание материала. Для того чтобы избежать возможных проблем, необходимо правильно подходить к выбору метода и параметров сварки.

Одним из методов сварки металла разной толщины является использование разных сварочных электродов. Для сварки тонкого металла рекомендуется использовать электроды с меньшим диаметром, чтобы избежать перегрева и деформации. При сварке толстого металла следует выбирать электроды с большим диаметром для обеспечения достаточной прочности соединения.

Для обеспечения равномерного нагревания и сохранения прочности сварного соединения рекомендуется использовать метод «точка-точка». При этом сварочные точки располагаются плотно друг к другу, что позволяет равномерно распределить нагрузку на металл и избежать его перегрева. Данный метод особенно эффективен при сварке металла разной толщины.

Также при сварке металла разной толщины рекомендуется использовать разные режимы сварки. Например, для сварки тонкого металла можно выбрать меньшую амплитуду сварочного тока и скорость перемещения сварочного пучка, а для сварки толстого металла следует выбрать более высокую амплитуду тока и медленную скорость перемещения. Это позволит достичь оптимального нагрева и сформировать качественное сварное соединение.

Контроль качества сварки

Качество сварочных работ играет ключевую роль в обеспечении прочности и надежности конструкции. Контроль качества сварки является неотъемлемой частью процесса и позволяет выявить и исправить недостатки, которые могут привести к потере прочности или повреждению сварного соединения.

Один из основных методов контроля качества сварки - визуальный контроль. При этом специалист осматривает сварное соединение на предмет трещин, пустот, шлаковых и газовых включений. Для улучшения видимости дефектов, пользуются особыми осветительными приборами и используют маркеры или порошок, которые позволяют выделить дефекты на поверхности сварки.

Для более точного контроля использование неразрушающего контроля является необходимым. Это позволяет обнаружить скрытые дефекты, такие как трещины внутри сварного соединения или неполное проклеивание сварного шва. Неразрушающий контроль может включать в себя различные методы, такие как ультразвуковой контроль, радиографический контроль, магнитопорошковый контроль и др.

Помимо этого, важным шагом в контроле качества сварки является испытание на прочность сварного соединения. Это может включать проведение различных испытаний, таких как растяжение, изгиб, ударная вязкость и др. По результатам испытаний можно сделать выводы о прочности сварного соединения и его соответствии требованиям нормативной документации.

Все эти методы контроля качества сварки позволяют обеспечить стабильность и надежность сварных соединений. Они позволяют выявить и устранить дефекты на разных этапах производственного процесса и гарантировать высокое качество сварочных работ.

Вопрос-ответ

Как правильно выбрать электрод для сварки металла разной толщины?

При выборе электрода для сварки металла разной толщины необходимо учитывать его тип, марку и диаметр. Для тонкого металла рекомендуется использовать электроды с тонким покрытием и меньшим диаметром, чтобы избежать перегрева и деформации. Для толстого металла следует выбирать электроды с плотным покрытием и большим диаметром, чтобы обеспечить достаточное проникновение сварочного шва.

Какие параметры сварочного аппарата нужно установить для сварки металла разной толщины?

Для сварки металла разной толщины необходимо правильно настроить параметры сварочного аппарата, такие как ток сварки, скорость подачи проволоки и газовая смесь. Для тонкого металла требуется меньший ток и более высокая скорость подачи проволоки. Для толстого металла нужен больший ток и медленная скорость подачи проволоки. Кроме того, необходимо использовать соответствующую газовую смесь для защиты сварочной ванны от воздействия окружающей атмосферы.

Как правильно подготовить металл перед сваркой разной толщины?

Подготовка металла перед сваркой разной толщины играет важную роль в получении качественного сварочного шва. Необходимо удалить окислы и загрязнения с поверхности металла, используя щетку или абразивные материалы. При сварке тонкого металла рекомендуется сделать фаску, чтобы улучшить проникновение сварочного шва. При сварке толстого металла важно достичь хорошего контакта между элементами, используя зажимы или специальные устройства для прижима деталей.

Как добиться качественной сварки металла разной толщины?

Для получения качественной сварки металла разной толщины необходимо соблюдать несколько правил. Во-первых, следует правильно выбрать электрод и настроить параметры сварочного аппарата, исходя из толщины металла. Во-вторых, важно правильно подготовить металл перед сваркой, удалить окислы и загрязнения, сделать фаску при сварке тонкого металла. В-третьих, необходимо правильно контролировать процесс сварки, обеспечивая равномерное проникновение сварочного шва и защиту сварочной ванны от воздействия окружающей атмосферы.