Нержавеющая сталь является одним из самых популярных материалов для изготовления различных конструкций и изделий, благодаря своей прочности и устойчивости к коррозии. Однако, заварка нержавеющей стали требует определенных навыков и знаний, чтобы получить качественное и надежное соединение.

Первым и наиболее важным шагом является правильная подготовка поверхности металла. Для этого необходимо удалить все загрязнения, такие как масло, жир, пыль и окисление. Для очистки поверхности рекомендуется использовать специальные чистящие средства и абразивные материалы, чтобы обеспечить хорошую адгезионную способность между металлом и сварочным материалом.

Вторым шагом является выбор правильного сварочного материала. Для заварки нержавеющей стали рекомендуется использовать электроды, проволоку или покрытие, содержащее высокий процент хрома и никеля. Эти элементы обеспечивают стойкость сварного шва к коррозии и образованию трещин.

Наконец, третьим шагом является правильная техника сварки. Для этого необходимо обеспечить постоянный и стабильный ток сварки, правильное положение электрода и оптимальную скорость сварки. Также очень важно правильно охлаждать сварочный шов после заварки, чтобы избежать образования трещин и деформаций.

Подготовка поверхности перед заваркой

Качественная подготовка поверхности перед заваркой нержавеющей стали является одним из ключевых этапов в процессе сварки. От правильно подготовленной поверхности зависит прочность и долговечность сварного соединения.

Перед началом работы необходимо тщательно очистить поверхность от всей грязи, пыли, масла и ржавчины. Для этого можно использовать специальные очистители, которые эффективно удаляют загрязнения.

После того как поверхность очищена, следует проверить ее на наличие трещин, вмятин и других повреждений. Если такие дефекты обнаружены, они должны быть обязательно устранены перед началом сварки.

После очистки и проверки поверхности необходимо провести ее окисление, чтобы улучшить адгезию сварочного металла. Для этого можно использовать специальные оксидаторы или химические реагенты, которые создадут защитную пленку на поверхности.

Важно помнить, что перед заваркой нержавеющей стали поверхность должна быть сухой и чистой. Любые остатки влаги или грязи могут негативно сказаться на качестве сварного соединения, поэтому перед заваркой следует провести финальную проверку поверхности и убедиться в ее идеальной готовности.

Все эти меры по подготовке поверхности перед заваркой важно проводить с особой тщательностью, чтобы обеспечить создание качественного сварного соединения, которое будет прочным и надежным.

Выбор подходящей сварочной технологии

При выборе подходящей сварочной технологии исходными факторами являются тип и состояние нержавеющей стали, а также требования к прочности и качеству соединения.

Когда нержавеющая сталь имеет низкую углеродистость и легкую сварку, рекомендуется использовать технологию TIG (Tungsten Inert Gas) или GTAW (Gas Tungsten Arc Welding). Преимуществами данной технологии являются высокая точность и малый вклад в зону ограничения тепла, что способствует уменьшению деформации и образованию трещин.

Использование технологии MIG (Metal Inert Gas) или GMAW (Gas Metal Arc Welding) наиболее подходит для сварки нержавеющих сталей с большей толщиной или когда требуется высокая производительность. MIG-сварка идеально подходит для работы с листовыми и стержневыми деталями. Небольшая деформация и хорошее качество соединения делают эту технологию популярной.

Еще одной популярной технологией сварки нержавеющей стали является электродуговая сварка или SMAW (Shielded Metal Arc Welding). Она применяется для сварки сталей разных типов и толщин, а также в условиях сложных мест. Благодаря высокой производительности и простоте использования эта технология остается востребованной.

При выборе подходящей сварочной технологии для нержавеющей стали необходимо учитывать ее свойства, условия эксплуатации и требования к прочности соединения. Необходимо также использовать правильные сварочные материалы, включая электроды и газовую смесь, чтобы достичь наилучших результатов и предотвратить искажения и возможные дефекты сварного шва.

Использование специальной сварочной проволоки

Для обеспечения качественной заварки нержавеющей стали рекомендуется использовать специальную сварочную проволоку, которая разработана специально для этого материала. Такая проволока имеет определенные химические состав и свойства, которые позволяют добиться максимального качества сварного шва и минимального риска возникновения дефектов.

Специальная сварочная проволока для нержавеющей стали обладает улучшенными свариваемыми свойствами, благодаря чему она позволяет получить более прочные и стабильные соединения. Кроме того, она имеет повышенную устойчивость к коррозии и окислению, что особенно важно при работе с нержавеющей сталью.

При выборе сварочной проволоки важно обратить внимание на соответствие ее химического состава характеристикам свариваемого материала. Также стоит учитывать толщину и тип стального изделия, чтобы выбрать подходящий диаметр проволоки и режим сварки. Важно помнить, что использование специальной сварочной проволоки позволяет существенно улучшить качество сварочных работ и повысить надежность соединений из нержавеющей стали.

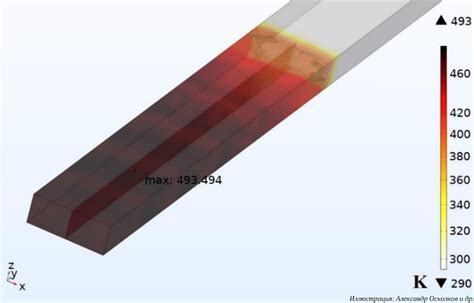

Контроль температуры при заварке

При процессе заварки нержавеющей стали крайне важно обеспечить контроль температуры. Неправильная температура может привести к деформации изделий или образованию недостатков в сварных швах. Для обеспечения качественной заварки необходимо строго контролировать и поддерживать оптимальную температуру во время всего процесса.

Один из важнейших аспектов контроля температуры - это предварительный нагрев нержавеющей стали. Подогрев изделия до определенной температуры позволяет уменьшить напряжение, вызванное сваркой, и улучшить качество сварного шва. Предварительный нагрев также помогает избежать образования трещин и недостатков в материале.

Контроль и поддержание необходимой температуры также осуществляется во время самого процесса сварки. Это может включать мониторинг температуры внутри сварочного тигля или использование специальных систем нагрева, которые поддерживают оптимальную температуру в зоне сварки. Такой контроль позволяет избежать перегрева или переохлаждения материала, что может привести к его деформации или неправильному соединению.

В завершение процесса сварки также необходимо обеспечить правильный контроль температуры при охлаждении изделий. Быстрое охлаждение может вызвать появление напряжений в материале и привести к деформации. Поэтому рекомендуется использовать контролируемую систему охлаждения, которая обеспечит плавный и равномерный процесс охлаждения, снижая напряжение и предотвращая возможные дефекты.

Использование защитного газа для предотвращения окисления

Одним из простых способов предотвратить окисление нержавеющей стали является использование защитного газа во время процесса заварки. Защитный газ создает защитную атмосферу вокруг сварочной дуги, предотвращая проникновение воздуха и оксидацию металла.

Для заварки нержавеющей стали наиболее часто используется аргон как защитный газ. Аргон обладает высокой инертностью, что позволяет ему эффективно защищать металл от окисления. Он не взаимодействует с металлом и не оказывает на него негативного влияния.

Защитный газ подается соответствующими системами подачи в место проведения сварочной операции. Обычно он направляется прямо на зону сварки, чтобы обеспечить максимальную защиту поверхности стали.

В процессе использования защитного газа необходимо контролировать его поток и давление. Это позволяет регулировать уровень защиты и предотвращает проникновение воздуха и влаги на поверхность металла.

Использование защитного газа является одним из наиболее эффективных способов предотвращения окисления нержавеющей стали во время заварки. Этот простой метод помогает сохранить высокую коррозионную стойкость материала и обеспечивает долговечность и надежность сварного соединения.

Оптимальная толщина сварочного шва

Оптимальная толщина сварочного шва является одним из важных аспектов при работе с нержавеющей сталью. Она зависит от нескольких факторов, включая толщину основного материала, тип сварки, требования к прочности и эстетическому виду сварного соединения.

При выборе оптимальной толщины сварочного шва необходимо учитывать толщину основного материала. Слишком тонкий шов может не иметь достаточной прочности, а слишком толстый шов может привести к возникновению дефектов, таких как трещины или выпуклости.

Тип сварки также влияет на оптимальную толщину сварочного шва. Например, при использовании TIG-сварки рекомендуется создавать более тонкие швы, чтобы обеспечить лучшую эстетику и точность сварки. При MIG-сварке, где требуется более высокая прочность, может потребоваться более толстый шов.

Для различных проектов могут предусматриваться разные требования к прочности и эстетическому виду сварного соединения. Например, при сварке труб или конструкций, выдерживающих большие нагрузки, может потребоваться более толстый шов. В то же время, при сварке элементов, где важна эстетика или плотность сварного соединения, предпочтительнее использовать более тонкий шов.

Итак, оптимальная толщина сварочного шва зависит от толщины основного материала, типа сварки и требований к прочности и эстетическому виду сварного соединения. Правильный выбор толщины шва поможет достичь требуемого качества сварки и обеспечить долговечность и прочность соединения при работе с нержавеющей сталью.

Обработка шва после заварки

Заварка нержавеющей стали должна быть не только прочной и безопасной, но и иметь эстетически приятный вид. После выполнения сварочных работ, необходимо провести обработку шва, чтобы устранить неровности и придать ему гладкую поверхность.

Первый этап обработки – удаление шлака и окалины. Для этого используются различные инструменты, такие как щетки с мягкой проволокой или абразивные круги. Окалина удаляется максимально аккуратно, чтобы не повредить структуру металла. При необходимости такую обработку можно выполнить с применением специальных растворителей.

Далее следует обессоливание шва. Данная процедура необходима для удаления остатков соли и прочих растворов, используемых для защиты шва во время сварочных работ. Обессоливание проводится с помощью воды и специальных средств, которые содержат антикоррозийные компоненты.

После обессоливания следует шлифовка шва. За этот процесс отвечает абразивный инструмент, который помогает удалить неровности и придать шву гладкую поверхность. Шлифовка выполняется в несколько этапов, начиная с грубого зерна и заканчивая тонким. В результате получается ровная и однородная поверхность шва.

После шлифовки рекомендуется провести полировку шва. Она помогает придать ему блеск и глянец. Для полировки металла используются специальные полировальные пасты, мягкие ткани и велюровые насадки. Полировка проводится тщательно и аккуратно, чтобы не появилось царапин или других дефектов на поверхности шва.

После всех этапов обработки швов, он обрабатывается антикоррозионными средствами для предотвращения ржавления и улучшения эстетических характеристик. Обработанный шов готов для использования и становится надежной и красивой деталью сооружений из нержавеющей стали.

Регулярная профилактика и обслуживание сварочного оборудования

Регулярная профилактика и обслуживание сварочного оборудования являются важными аспектами его долговечности и исправной работы. Это позволяет предотвратить возможные поломки и аварии, а также обеспечить стабильное качество сварочных работ.

Одним из ключевых аспектов обслуживания сварочного оборудования является очистка и проверка сварочных электродов. В процессе сварки на электродах образуется шлак и грязь, которые могут повлиять на качество сварочного шва и затруднить подачу тока. Поэтому рекомендуется регулярно очищать электроды от накопившейся грязи, а также проверять их на наличие повреждений или износа.

Также необходимо осуществлять проверку и регулировку параметров сварочного аппарата. Это включает контроль напряжения, силы тока и длины дуги. Регулярная калибровка сварочного оборудования поможет избежать возможных ошибок и неправильных настроек, которые могут привести к дефектам сварочного шва.

Особое внимание следует уделять также проверке и обслуживанию системы охлаждения сварочного аппарата. Регулярная чистка и замена охладительной жидкости позволит избежать перегрева оборудования и повреждений его компонентов.

Все вышеперечисленные процедуры следует выполнять регулярно в соответствии с инструкцией по эксплуатации сварочного оборудования. Обслуживание сварочного оборудования должно проводиться опытными и квалифицированными специалистами для достижения максимальных результатов и увеличения срока его эксплуатации.

Вопрос-ответ

Какие простые способы заварки нержавеющей стали?

Простые способы заварки нержавеющей стали могут включать использование электрической дуговой сварки, газовой сварки или TIG-сварки.

Какую сварочную электроду лучше использовать для нержавеющей стали?

Для заварки нержавеющей стали лучше всего использовать электроды из нержавеющей стали, такие как электроды типа E308 или E316. Они обладают хорошим качеством сварки и обеспечивают надежное соединение.

Существуют ли какие-то особенности в заварке нержавеющей стали?

Да, заварка нержавеющей стали имеет некоторые особенности. Нержавеющая сталь имеет более высокую теплопроводность и более низкую термическую проводимость, поэтому для обеспечения качественной сварки необходимо использовать специальные техники и оборудование.

Какие преимущества имеет сварка нержавейки TIG-сваркой?

Сварка нержавеющей стали методом TIG (WIG) имеет ряд преимуществ. Она обеспечивает высокое качество шва, минимальные брызги и легкую регулировку тока. Кроме того, TIG-сварка дает возможность работать с разными видами нержавеющей стали и обеспечивать точность и контроль в процессе сварки.

Можно ли выполнять сварку нержавеющей стали без использования защитных газов?

Нет, сварка нержавеющей стали без защитных газов не рекомендуется. Защитный газ, такой как аргон, необходим для предотвращения окисления металла и обеспечения высокого качества сварки. Он создает защитную среду вокруг шва, что позволяет избежать появления воздушных пузырей и дефектов в сварочном шве.