Затачивание резца для токарного станка по металлу - это одна из важнейших операций при обработке деталей. Правильно затаченный резец позволяет получить качественные отверстия, нарезать резьбу и выполнить другие операции точно и без осложнений.

Прежде чем приступить к затачиванию резца, необходимо определиться со следующими факторами: тип материала, скорость резания, глубина резания и направление резания. В зависимости от этих параметров будет выбран соответствующий угол заточки и профиль резца.

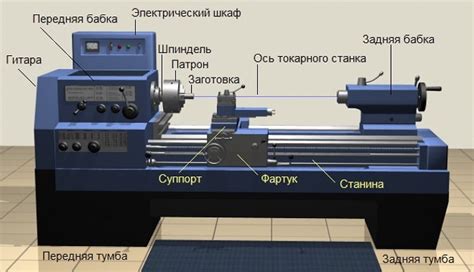

При затачивании резца важно учесть также следующие моменты: правильное закрепление резца в патроне, режим работы станка, наличие охлаждающей жидкости и правильное обращение с режущим инструментом.

Процесс затачивания резца требует определенного опыта и навыков. Тем не менее, при правильном подходе и соблюдении всех рекомендаций, затачивание резца можно освоить и выполнить успешно.

Основные принципы затачивания резца для токарного станка по металлу

Заточка резца для токарного станка по металлу является важным этапом подготовки инструмента к работе. Это процесс, требующий точности и соблюдения определенных принципов.

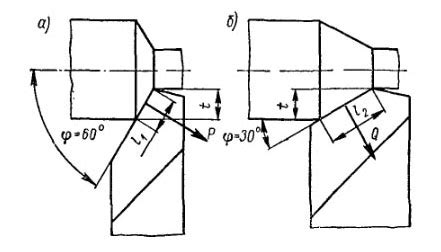

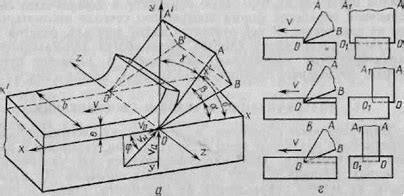

Первый принцип - выбор правильного угла заточки. Это важно, так как от угла зависит качество обработки материала. В зависимости от свойств металла и требований технологического процесса можно применять разные углы заточки, например, 70-90 градусов или 45-60 градусов.

Второй принцип - использование правильной степени заточки. Степень заточки определяет остроту режущей кромки резца. Для разных материалов и условий обработки необходимо выбирать оптимальную степень заточки, например, 0,1-0,3 мм или 0,3-0,5 мм.

Третий принцип - радиус заточки. Радиус заточки позволяет снизить силы трения и избежать образования заеданий. Оптимальный радиус заточки зависит от материала и параметров обработки, например, 0,2-0,4 мм или 0,4-0,6 мм.

Четвертый принцип - правильное позиционирование резца. Расположение резца должно обеспечивать оптимальный контакт с обрабатываемой поверхностью. Необходимо устанавливать резец так, чтобы он адекватно распределял нагрузку и обеспечивал стабильную обработку материала.

Пятый принцип - обязательная проверка качества затачивания. После затачивания необходимо провести проверку готового инструмента на прочность и точность выполнения заточки. Это позволит убедиться в готовности инструмента к работе и предотвратить возможные проблемы и аварии при его эксплуатации.

Выбор правильного резца для токарного станка

Правильный выбор резца для токарного станка является важным шагом при обработке металла. Компетентный подбор подходящего резца позволяет добиться качественной обработки и достичь требуемой точности и эффективности работы.

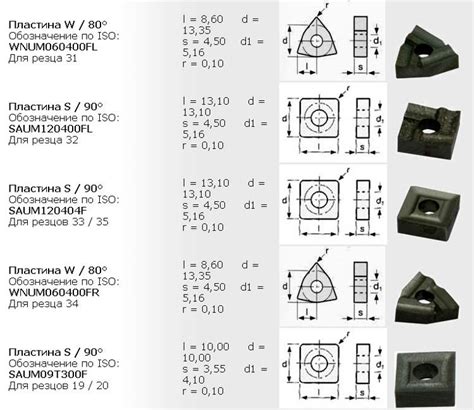

Одним из ключевых факторов, влияющих на выбор резца, является материал, который будет обрабатываться. Различные материалы требуют разных типов резцов, таких как из твердого сплава или быстрорежущей стали. Резцы из твердого сплава обычно используются для обработки более твердых материалов, таких как сталь или чугун, в то время как резцы из быстрорежущей стали подходят для обработки мягких и средней твердости материалов.

Важным фактором при выборе резца является также его геометрия. Например, геометрия резца с режущим углом в 90 градусов подходит для работы с твердыми материалами, тогда как резцы с более мелкими режущими углами обычно используются для обработки мягких материалов.

Другой важный фактор, который следует учитывать при выборе резца, - это тип операции, которую необходимо выполнить. Например, есть специальные резцы для нарезания резьбы или обработки внутренних и внешних диаметров. Также стоит принять во внимание особенности материала, такие как его твердость, скорость резания и условия обработки.

Информация о рекомендуемых типах резцов и их параметрах может быть найдена в специальных таблицах и справочниках. При правильном выборе резца для токарного станка можно существенно повысить качество обработки металла и улучшить производительность операций.

Правила определения угла затачивания резца

Угол затачивания резца - один из определяющих параметров при работе токарного станка по металлу. Затачивание резца имеет глубокий смысл для обеспечения максимальной производительности и качества обработки деталей. Абсолютное значение угла затачивания, как правило, зависит от свойств конкретного материала и условий работы. Впрочем, существуют некоторые общие правила определения этого угла.

- Самоопределение: прежде всего, угол затачивания резца должен выбираться исходя из опыта и знаний токаря. Определение правильного угла будет опираться на базовые знания о свойствах и особенностях материала, производимых операциях и условиях обработки.

- Тип детали и материал: для различных материалов и типов деталей существуют оптимальные значения угла затачивания резца. Например, для мягких и сложнообрабатываемых материалов обычно используют углы затачивания в диапазоне от 45 до 90 градусов.

- Условия обработки: при выборе угла затачивания резца также необходимо учитывать условия работы токарного станка. Режимы резания, крутящий момент и другие параметры могут значительно влиять на оптимальный угол затачивания. При работе в жестких условиях обработки может потребоваться применение более острых или прочных углов.

Определение оптимального угла затачивания резца требует баланса между различными факторами: стойкостью резца, качеством обработки, эффективностью и другими. Чтобы добиться наилучшего результата, важно испытывать разные углы и подстраиваться под конкретную задачу, руководствуясь правилами и опытом.

Способы затачивания резца для повышения производительности

Затачивание резца для токарного станка является важным этапом процесса обработки металла. Корректно заточенный резец позволяет повысить производительность и качество работы. Существуют различные способы затачивания резца, которые можно использовать для достижения наилучших результатов.

Один из способов затачивания резца – использование правильного угла заточки. Корректно выбранный угол заточки позволяет снизить трение между резцом и металлом, что увеличивает скорость и точность обработки. Важно помнить, что различные материалы требуют разного угла заточки. Например, для обработки чугуна рекомендуется использовать угол заточки от 90 до 120 градусов, а для стали – от 55 до 75 градусов.

Еще один способ повышения производительности – правильное использование охлаждения. Хорошо охлажденный режущий режущий инструмент позволяет увеличить скорость резания и снизить износ резца. При использовании охлаждения важно подобрать правильный вид охлаждающей среды. Например, для скоростной стали рекомендуется использовать охлаждающую жидкость на водной основе, а для сложных материалов – специальные охлаждающие составы.

Также стоит обратить внимание на выбор геометрии резца. Она должна соответствовать требованиям обрабатываемого материала и типу операции. Например, для грубой обработки рекомендуется использовать резец с большим задним углом, который обеспечивает эффективное удаление стружки. Для точной обработки, напротив, рекомендуется использовать резец с меньшим задним углом.

В итоге, правильное затачивание резца важно для повышения производительности токарного станка. Правильный угол заточки, использование охлаждения и выбор геометрии резца могут значительно улучшить результаты обработки металла. Регулярное обслуживание и затачивание режущего инструмента помогут сохранить его остроту и эффективность на протяжении длительного времени работы.

Особенности затачивания резца для различных материалов

Затачивание резца для токарного станка является важным этапом в обработке металлических деталей. Оно позволяет достичь максимальной эффективности и точности работы инструмента, а также обеспечить качественную обработку различных материалов.

Каждый материал имеет свои особенности, которые необходимо учитывать при затачивании резца. Например, для стали требуется использовать резец с более острым углом заточки, чтобы обеспечить более чистое и ровное резание. В то же время, для алюминия рекомендуется использовать резец с большим углом заточки, чтобы предотвратить скольжение и выскальзывание инструмента.

Для обработки чугуна рекомендуется использовать резец с особым покрытием, которое позволяет снизить трение и износ инструмента. Для титана требуется применение специальных резцов с полиметаллическим покрытием, которые обеспечивают высокую стойкость к высоким температурам и химическим воздействиям.

Еще одним важным фактором является скорость резания. Для разных материалов рекомендуется оптимальная скорость резания, которая обеспечивает максимальную производительность и минимальный износ инструмента. При затачивании резца необходимо учитывать и этот фактор, чтобы добиться оптимальных результатов.

Полезные советы по затачиванию резца для достижения качественной обработки

Затачивание резца для токарного станка по металлу - важный этап процесса обработки, определяющий качество и точность работы. Владение навыками правильного затачивания резца является необходимым для достижения высоких показателей качества обработки.

1. Правильный выбор материала резца: При затачивании резца необходимо учитывать материал, который будет обрабатываться. Резцы из нержавеющей стали подходят для мягких металлов, а специальные сплавы рекомендуются для обработки твёрдых металлов.

2. Угол затачивания: Определение оптимального угла затачивания основано на особенностях обрабатываемого материала и требованиях к качеству обработки. Чаще всего используют углы затачивания от 45 до 90 градусов.

3. Заточка инструментом: Для затачивания острого и чёткого режущего края резца рекомендуется использовать специальные точильные инструменты. Существует несколько методов заточки резцов, включая внешнюю и внутреннюю заточку.

4. Смазка при заточке: Для увеличения эффективности процесса заточки и улучшения качества резца необходимо использовать смазочные средства. Смазка позволяет снизить трение и повысить долговечность режущего инструмента.

5. Проверка качества затачивания: После затачивания резца необходимо проверить его качество. Ключевые параметры для проверки включают геометрию режущей кромки, её остроту и гладкость. Наличие дефектов может привести к плохому качеству обработки.

6. Поддержание резца в рабочем состоянии: Одним из важных аспектов затачивания резца является его последующее поддержание в рабочем состоянии. Регулярная проверка и затачивание помогут поддержать оптимальную работу режущего инструмента.

Следуя этим полезным советам и осуществляя регулярное затачивание резца, можно добиться качественной обработки металла и увеличить производительность работы токарного станка.

Вопрос-ответ

Какие инструменты нужны для затачивания резца для токарного станка?

Для затачивания резца для токарного станка вам понадобятся следующие инструменты: ножевой шлифовальный станок, зажим для резцов, шаблон для определения угла заточки, смазка для резца, щетка для очистки и инструкции по использованию резцов.

Какой угол заточки лучше выбрать для резца?

Выбор угла заточки резца зависит от материала, который вы будете обрабатывать. Для общего использования рекомендуется угол заточки в диапазоне от 45 до 60 градусов. Однако, для более твердых материалов, таких как сталь или чугун, может понадобиться более острый угол заточки. Важно помнить, что выбор угла заточки влияет на качество обработки и долговечность резца.

Каким образом нужно закреплять резец на ножевом шлифовальном станке?

Для закрепления резца на ножевом шлифовальном станке используйте специальный зажим, который обеспечит надежное крепление и безопасность в процессе работы. Убедитесь, что резец закреплен плотно и надежно, чтобы избежать его сдвига во время шлифовки. Перед началом работы проверьте, что шлифовальный станок находится в надежной и устойчивой позиции.