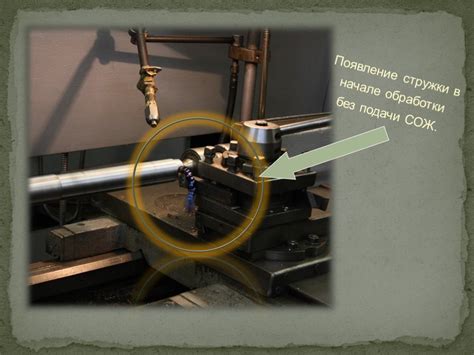

Одним из важных моментов при сверлении металла является правильное остужание сверла. Неправильное остужание может привести к повреждению сверла или даже к его поломке. Поэтому, чтобы сохранить сверло в хорошем состоянии и обеспечить качественное сверление металла, необходимо знать, как правильно остужать сверло.

Один из самых распространенных способов остужания сверла - использование специальной жидкости, например, режущей жидкости или охлаждающей эмульсии. Эта жидкость наносится на сверло во время сверления и охлаждает его, предотвращая перегрев. Охлаждающая эмульсия также улучшает смазывание, увеличивая срок службы сверла.

Другим способом остужания сверла является применение воды. Вода должна быть холодной и регулярно наноситься на сверло. Этот способ является более доступным и не требует использования специальных жидкостей.

Важно помнить, что остужение сверла должно быть постоянным. Перегрев сверла может привести к его выходу из строя или даже к возгоранию. Поэтому, при работе со сверлом по металлу, необходимо обеспечить постоянное остужание сверла, используя один из способов, описанных выше.

Выбор металла для сверла

Выбор металла для сверла является одним из важных этапов при работе с металлической поверхностью. Корректный выбор материала сверла определит эффективность и надежность процесса сверления.

Для работы с различными металлами на рынке представлены сверла из различных сплавов. Из них выделяют стальные, карбидные и биметаллические сверла.

Стальные сверла подходят для наиболее широкого спектра материалов. Они применяются для сверления низкоуглеродистых сталей, цветных металлов и пластмасс.

Карбидные сверла отличаются повышенной твердостью и стойкостью к износу. Они применяются для сверления нержавеющей стали, высокоуглеродистых и жаропрочных сплавов.

Биметаллические сверла обладают высокой скоростью сверления и стойкостью к температурным нагрузкам. Они эффективно работают с алюминием, титаном и другими твердыми сплавами.

Правильный выбор металла сверла обеспечит эффективность сверлильного процесса и увеличит срок его службы. При выборе следует учитывать тип материала, его твердость и размер отверстия, которое требуется просверлить.

Определение жаростойкости металла

Жаростойкость металла – это способность материала сохранять свои физические и механические свойства при высоких температурах. Некоторые металлы обладают высокой жаростойкостью и могут сохранять свою прочность и устойчивость даже при экстремальных температурах.

Для определения жаростойкости металла используются специальные методы и испытания. Одним из них является тепловой анализ. В ходе теплового анализа измеряются изменения структуры и свойств металла при повышении температуры. Таким образом, можно определить, насколько металл устойчив к перегреву и сохраняет ли он свою прочность и устойчивость при высоких температурах.

Другим методом определения жаростойкости металла является испытание на высокую температуру. В ходе этого испытания металлические образцы подвергаются воздействию высокой температуры и одновременно нагружаются механическими силами. По результатам испытания определяется, сохраняет ли металл свою прочность и устойчивость при длительном воздействии высокой температуры.

Также для определения жаростойкости металла могут использоваться методы металлографии. С помощью металлографического анализа изучается структура и состав металла под микроскопом. Это позволяет определить, какие микроструктуры и включения находятся в металле, которые могут влиять на его жаростойкость.

Важно отметить, что жаростойкость металла может зависеть от его состава, структуры, технологии производства и других факторов. При выборе металла для работы в условиях высоких температур необходимо учитывать его жаростойкость, чтобы обеспечить безопасность и надежность используемых конструкций.

Типы сверл для разных металлов

Сверла для стали: сталь является одним из наиболее распространенных металлов, используемых в строительстве и промышленности. Для сверления стали рекомендуется использовать спиральные сверла с высоким содержанием кобальта или тугоплавким покрытием из карбида вольфрама. Эти сверла обладают высокой прочностью и износостойкостью, что позволяет легко и эффективно сверлить сталь.

Сверла для алюминия: алюминий отличается меньшей твердостью и прочностью по сравнению со сталью. Для сверления алюминия целесообразно использовать спиральные сверла с особым покрытием из твердого материала, такого как титан или азотированный углерод. Эти сверла обеспечивают хорошую точность и контроль при сверлении алюминия, а также обеспечивают защиту от износа.

Сверла для чугуна: чугун является хрупким материалом и требует особого подхода при сверлении. Рекомендуется использовать специальные сверла с толстым покрытием из твердого материала, такого как оксид алюминия. Эти сверла имеют специальную конструкцию, которая предотвращает задержание стружки и обеспечивает гладкое сверление чугуна.

Сверла для нержавеющей стали: нержавеющая сталь является очень прочным и твердым материалом, который требует специального сверла для успешного сверления. Рекомендуется использовать спиральные сверла с покрытием из высококачественного карбида вольфрама с добавлением кобальта. Эти сверла обладают высокой твердостью и прочностью, что позволяет сверлить нержавеющую сталь с минимальным износом и повреждениями.

Сверла для меди и латуни: медь и латунь являются мягкими металлами, поэтому для сверления них рекомендуется использовать сверла из высококачественной высокоскоростной стали. Эти сверла обеспечивают быстрое и чистое сверление меди и латуни, минимизируя риск трещин и иных повреждений.

Подготовка сверла

Подготовка сверла перед работой необходима для достижения эффективного и качественного результата. Важно уделить должное внимание следующим этапам:

- Проверка остроты сверла. Для начала работы следует убедиться, что сверло острое. Иначе, задача станет сложнее и может повредиться обрабатываемый материал.

- Очистка сверла. Перед началом работы необходимо удалить остатки старого материала с поверхности сверла. Это можно сделать, используя специальные средства очистки или щетку.

- Смазывание сверла. Для минимизации трения и повышения долговечности сверла, рекомендуется смазывать его перед началом работы. Для этого можно использовать специальные смазки или масло.

Подготовка сверла перед работой - важный этап в процессе сверления металла. Она позволяет достичь лучших результатов и продлить срок службы инструмента. Не стоит пренебрегать этим процессом, чтобы избежать лишних трудностей в процессе работы.

Очистка сверла перед использованием

Правильная очистка сверла перед использованием является важным шагом, позволяющим достичь оптимальных результатов при сверлении металла. Загрязнение сверла пылью, окалиной или жиром может привести к его затуплению, уменьшению скорости сверления и возможному повреждению материала.

Перед началом работы рекомендуется проверить сверло на наличие загрязнений. Если на нем видны следы пыли или окалины, их следует удалить. Для этого можно воспользоваться щеткой или острым предметом, аккуратно очищая сверло от следов загрязнений.

Если сверло сильно загрязнено жиром или маслом, его рекомендуется промыть в теплой воде с мылом. После промывки, сверло следует обсушить и нанести небольшое количество смазки, чтобы предотвратить его коррозию.

Важно помнить, что очистка сверла должна проводиться перед каждым использованием, особенно если ранее оно уже было в контакте с загрязненными поверхностями. Это позволит поддерживать его в оптимальном состоянии и продлит его срок службы.

Заточка сверла перед остужанием

Процесс остужания сверла необратимый и может повлечь за собой негативные последствия. Поэтому перед приступлением к остужанию необходимо правильно заточить сверло. Заточка сверла перед остужанием позволит избежать перегрева и повреждения инструмента.

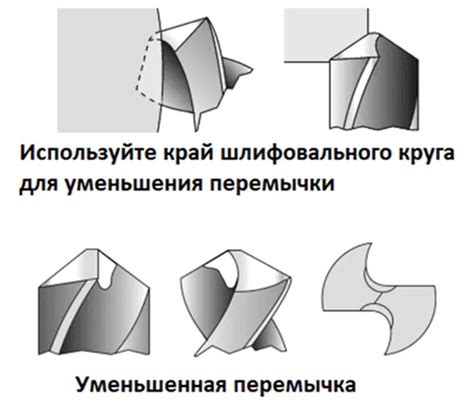

Перед заточкой необходимо проверить состояние режущей кромки сверла. Если кромка имеет зазубрину, излом или другие повреждения, их следует устранить перед заточкой. Для заточки используют специальные заточные станки или наждачную бумагу. Важно правильно подобрать угол заточки для каждого типа сверла, чтобы достичь оптимальной режущей способности.

Один из методов заточки сверла перед остужанием - заточка под углом 118 градусов. Для этого необходимо закрепить сверло в заточной станке и провести круговые движения, нажимая на сверло. Важно соблюдать постоянную силу нажатия, чтобы равномерно заточить всю окружность сверла.

После заточки сверло необходимо промыть и протереть до полного удаления остатков абразивного материала. Затем можно приступать к остужанию сверла. Одним из способов остужания является погружение сверла в специализированную жидкость. Жидкость должна иметь определенные охлаждающие свойства и быть безопасной для использования.

Перед остужанием сверла важно убедиться, что оно полностью поглощено жидкостью. Длительность остужания зависит от размера сверла и материала, из которого оно изготовлено. После остужания сверло следует вынуть из жидкости и осушить. При необходимости его можно обдуть сжатым воздухом.

Методы остужания сверла

1. Использование воды или охлаждающей жидкости: Один из самых распространенных методов остужания сверла - это использование воды или специальной охлаждающей жидкости. Вода помогает уменьшить трение и нагревание сверла при работе с металлом, что позволяет значительно увеличить его срок службы.

2. Применение смазки: Еще один эффективный способ остудить сверло заключается в применении смазки. Смазка уменьшает трение между сверлом и материалом, что помогает предотвратить его перегрев и предупредить повреждения инструмента.

3. Использование специальных охладителей: Существуют специальные охладители, предназначенные специально для остужания сверла при работе с металлом. Они эффективно поглощают тепло и предотвращают перегрев инструмента, что позволяет сохранить его качество и продолжительность службы.

4. Правильный выбор скорости: Один из важных аспектов остужания сверла - это правильный выбор скорости работы. Слишком высокая скорость может привести к перегреву и повреждению сверла, поэтому рекомендуется выбирать оптимальную скорость в зависимости от типа металла, с которым вы работаете.

5. Перерывы в работе: При длительном использовании сверла рекомендуется делать перерывы в работе, чтобы остудить его и предотвратить перегрев. Во время перерывов можно использовать один из предыдущих методов остужания, а также проветривать помещение, чтобы снизить температуру.

Таким образом, остужение сверла при работе с металлом является важным аспектом, который способствует увеличению его срока службы и качества работы. Необходимо выбрать подходящий метод остужания, следить за скоростью работы и делать перерывы для предотвращения повреждений инструмента.

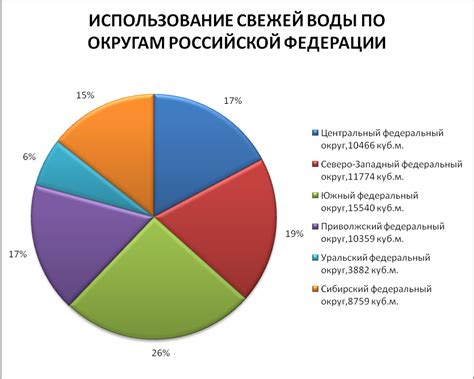

Использование свежей воды

При остужении сверла по металлу очень важно использовать свежую воду. Старая вода может содержать металлические остатки или примеси, которые могут повредить сверло и ухудшить его качество.

Свежая вода, не загрязненная посторонними веществами, позволит охладить сверло равномерно и эффективно. Это позволит избежать перегрева инструмента и продлить его срок службы.

Кроме того, свежая вода поможет избежать образования накипи на сверле. Если использовать старую или загрязненную воду, накипь может накопиться на режущих кромках сверла, что приведет к его скольжению и повреждению сверлильной поверхности.

Для остужения сверла рекомендуется использовать холодную воду из-под крана или возможно даже ледяную воду. Это поможет быстро охладить сверло и предотвратит его перегрев. При этом важно не забывать постоянно обновлять воду в процессе работы, чтобы поддерживать ее свежесть.

Применение специализированных охлаждающих жидкостей

Правильное охлаждение сверла при работе с металлом является важным условием для достижения высокой производительности и долговечности инструмента. Одним из вариантов охлаждения является применение специализированных охлаждающих жидкостей.

Охлаждающие жидкости представляют собой специально разработанные составы, которые применяются для эффективного снижения температуры сверла при работе с металлом. Они обеспечивают равномерное охлаждение инструмента, предотвращая его перегрев и повышая его срок службы.

Охлаждающие жидкости имеют также и другие полезные свойства. Например, они снижают трение между сверлом и обрабатываемым материалом, что улучшает качество обработки и позволяет достичь более точных результатов. Кроме того, эти жидкости способствуют удалению стружки из зоны резания, предотвращая ее накопление и поводящее за собой затупление сверла.

Как использовать охлаждающую жидкость:

- Предварительно подготовьте обрабатываемую поверхность и установите сверло в необходимую точку.

- Выберите подходящую охлаждающую жидкость в соответствии с материалом, с которым вы собираетесь работать.

- Откройте контейнер с охлаждающей жидкостью и нанесите ее на сверло и зону резания.

- Продолжайте процесс сверления, регулярно проверяя состояние сверла и не допуская его перегрева.

- По окончании работы, избавьтесь от остатков охлаждающей жидкости и не забудьте промыть сверло в чистой воде и обезжирить его перед хранением.

Использование специализированных охлаждающих жидкостей является эффективным способом остужения сверла при работе с металлом. Благодаря им можно значительно увеличить срок службы инструмента, улучшить качество обработки и достичь точных результатов.

Вопрос-ответ

Как правильно остужать сверло?

Чтобы остудить сверло, после нескольких заборов стружки опустите его в емкость с водой. Если сверло слишком нагрелось, его можно охладить под проточной водой или поместить на несколько минут в масло. Главное, чтобы остужение было равномерным.

Вредно ли остужать сверло под холодную воду?

Остужение сверла под холодную воду не является оптимальным, потому что резкое перепад температур может привести к образованию трещин и способствовать обломам режущей кромки.

Можно ли остудить сверло, просто поместив его в масло?

Да, можно остудить сверло, поместив его на несколько минут в масло. Масло способствует равномерному остужению сверла и предотвращает его перегрев.

Какое время нужно подержать сверло в воде для остужения?

Время, которое нужно подержать сверло в воде для остужения, зависит от его размера и нагрева. Обычно достаточно нескольких секунд, но при работе с большими сверлами или при высоких нагрузках рекомендуется увеличить время охлаждения до 15-30 секунд.