Гибка металла – это широко применяемый процесс в производстве, который требует высокой производительности и точности. Этот процесс может быть сложным и трудоемким, поэтому предприятия и компании постоянно ищут способы повышения эффективности гибки. В этой статье мы рассмотрим пять основных способов, которые помогут повысить производительность гибки металла.

1. Использование автоматизированных гибочных машин.

Автоматизация является одним из ключевых факторов, определяющих производительность в процессе гибки металла. Автоматические гибочные машины обладают высокой скоростью и точностью, что позволяет значительно увеличить производительность работы. Они также обеспечивают однородность и повторяемость гибки, что позволяет сократить число бракованных изделий и улучшить качество готовой продукции.

2. Применение специализированных инструментов и приспособлений.

Выбор правильных инструментов и приспособлений для гибки металла является важным фактором для повышения производительности. Специализированные инструменты могут существенно ускорить процесс гибки и улучшить его точность. Они могут также уменьшить время подготовки и наладки оборудования, что в итоге приведет к значительному повышению производительности.

3. Оптимизация последовательности операций.

Правильное планирование и оптимизация последовательности операций – это еще один важный аспект, способствующий повышению производительности гибки металла. Правильно спланированные операции позволят сократить время выполнения и уменьшить количество ходов инструмента. При этом важно учитывать особенности конкретного материала, а также его размеры и толщину.

4. Обучение и поддержка персонала.

Качественное обучение и постоянная поддержка персонала – это важные факторы в повышении производительности гибки металла. Для достижения максимальной эффективности работы необходимо обеспечить квалифицированных сотрудников, которые хорошо знакомы с процессом гибки, умеют работать с оборудованием и знают все особенности выбранной технологии гибки металла.

5. Регулярное обслуживание и техническое обслуживание оборудования.

Регулярное обслуживание и техническое обслуживание оборудования являются неотъемлемой частью повышения производительности гибки металла. Регулярная проверка и плановое техническое обслуживание помогут избежать возникновения сбоев и непредвиденных остановок оборудования, что в конечном итоге может привести к снижению производительности. Также важно вовремя устранять любые неисправности и заменять изношенные или поврежденные детали.

В заключение, повышение производительности гибки металла является актуальной задачей для множества предприятий и компаний. Реализация этих пяти способов поможет увеличить эффективность и точность процесса гибки, что в конечном итоге приведет к повышению качества и снижению себестоимости производимых изделий.

Более эффективные методы проката

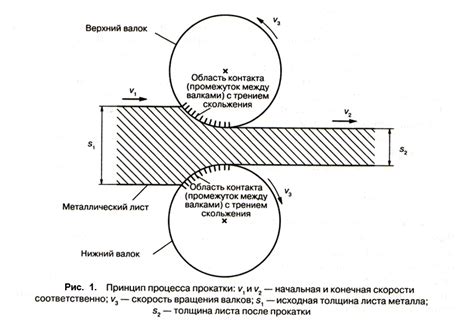

Процесс проката является одним из основных и наиболее эффективных способов обработки гибких металлических изделий. Однако, современные технологии позволяют использовать более эффективные методы для повышения производительности и качества готовой продукции.

Один из таких методов – применение многоступенчатого проката. Это позволяет проводить прокатку на нескольких станах, где каждая ступень способствует определенному изменению формы и размеров металла. Такой подход позволяет получить более точные размеры и формы изделия, а также повысить производительность процесса.

Еще одним эффективным методом является применение горячего проката. В отличие от холодного проката, горячая прокатка позволяет обрабатывать металл при более высокой температуре. Это способствует улучшению пластичности и уменьшению силы, необходимой для проката. Таким образом, можно добиться повышения производительности и получить изделия с более сложными формами.

Для увеличения производительности проката также широко применяются автоматизированные системы управления. Они позволяют контролировать и регулировать все параметры процесса, такие как давление, скорость и температура, что способствует более точному и эффективному выполнению операций.

Помимо этого, использование новейших материалов и покрытий для валков и матриц позволяет существенно увеличить их срок службы. Это особенно важно при работе с твердыми и абразивными материалами, которые могут привести к быстрому износу инструмента и снижению качества прокатки.

Объединение всех этих методов и технологий позволяет повысить производительность проката гибких металлов, снизить затраты на процесс и обеспечить более качественную продукцию. Все это способствует росту конкурентоспособности предприятия и обеспечивает его успешную работу на рынке.

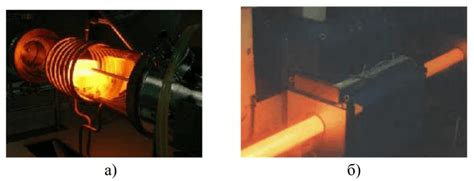

Современные технологии нагрева металла

1. Индукционный нагрев. Современные технологии нагрева металла включают использование индукционного нагрева. Этот метод основан на создании электромагнитного поля, которое быстро и эффективно нагревает металлические предметы. Он позволяет достичь высоких температур и точности нагрева, сократить время процесса, а также уменьшить энергопотребление.

2. Лазерный нагрев. Другой современный способ нагрева металла - использование лазерных лучей. Лазерный нагрев позволяет точно и равномерно нагревать металл, контролировать температуру и глубину нагрева, а также проводить нагрев только в нужных местах. Это особенно важно при обработке сложных деталей.

3. Плазменный нагрев. Современные процессы нагрева металла включают также использование плазмы. Плазменный нагрев основан на нагреве плазмы до высокой температуры и направленном ее воздействии на металл. Этот метод позволяет достичь высокой скорости нагрева, а также контролировать и регулировать температуру и равномерность нагрева.

4. Использование инфракрасных лучей. Еще одним способом современного нагрева металла является использование инфракрасных лучей. Инфракрасное излучение может быстро и равномерно нагревать металл без использования пламени или нагревательных элементов. Это позволяет проводить нагрев в контролируемых условиях, снижает риск повреждений и обеспечивает высокую производительность процесса.

5. Контактный нагрев. Один из традиционных способов нагрева металла - контактный нагрев. Он основан на прямом контакте нагревательного элемента с металлом. Контактный нагрев позволяет достичь высокой равномерности нагрева и контролировать температуру процесса. Однако он может быть менее эффективным по сравнению с современными методами нагрева, требуя большего времени и энергопотребления.

Оптимизация толщины и ширины металла

Одним из ключевых способов повышения производительности гибки металла является оптимизация его толщины и ширины. Правильное выбор размеров металлического листа позволяет улучшить процесс гибки и увеличить его эффективность.

Оптимизация толщины металла позволяет достичь оптимального соотношения прочности и гибкости материала. Слишком тонкий лист может быть недостаточно прочным для выдерживания нагрузок, что приведет к его деформации или повреждению. Слишком толстый лист, напротив, будет сложнее гнуть и потребует больше усилий и времени для обработки.

Оптимизация ширины металла также играет важную роль в повышении производительности гибки. Ширина листа должна быть достаточной для обеспечения нужной гибкости, но при этом не должна быть излишней. Слишком узкий лист может быть неустойчивым и сложно контролируемым в процессе обработки. Слишком широкий лист, в свою очередь, может создать проблемы с его установкой и гибкостью.

Важно учитывать конкретные требования проекта и особенности обрабатываемого металла при оптимизации толщины и ширины. Кроме того, стоит регулярно оценивать результаты работы после внесения изменений, чтобы корректировать выбранные параметры и добиться максимальной производительности гибки металла.

Развитие техники разделки металла

Развитие техники разделки металла является одним из важных аспектов в повышении производительности гибки металла. Современные технологии и инструменты позволяют получать более качественные и точные результаты при разделке металла.

Одним из основных направлений развития техники разделки металла является использование автоматизированных систем. Такие системы позволяют значительно сократить время и улучшить точность процесса разделки. Компьютерные программы позволяют создавать и оптимизировать маршруты инструмента, что повышает эффективность процесса.

Еще одной важной техникой разделки металла является использование новых материалов и сплавов. Разработка и применение новых материалов позволяет получать более прочные и легкие детали, что в свою очередь увеличивает производительность изготовления гибки металла.

Введение новых технологий, таких как лазерная и плазменная разделки металла, также способствует развитию техники разделки. Эти методы позволяют получать более точные и четкие контуры разделки, что повышает качество и продуктивность процесса.

Наконец, важным аспектом развития техники разделки металла является обратная связь с производством. Анализ результатов разделки, участие операторов в разработке новых технологий и постоянное совершенствование процессов позволяют достичь оптимальных результатов и повысить производительность гибки металла в целом.

Применение специальных смазок

Применение специальных смазок является одним из ключевых способов повышения производительности гибки металла. Смазки позволяют снизить трение между инструментом и обрабатываемым материалом, сокращая при этом износ инструмента и повышая его срок службы.

Смазки для гибки металла подбираются в зависимости от используемого инструмента и характеристик обрабатываемого металла. Они обеспечивают гладкое скольжение материала по инструменту, улучшают обработку металла и предотвращают его повреждения.

Важно подобрать правильную смазку для каждого конкретного вида гибки металла. Некоторые смазки содержат добавки, которые улучшают эффективность смазочного слоя, уменьшают образование загрязнений и повышают эластичность гибкого металла.

Кроме того, применение смазок позволяет снизить энергозатраты при гибке металла. Благодаря снижению трения, меньше силы необходимо для преодоления сопротивления материала и выполнения гибких операций. Это позволяет значительно повысить эффективность процесса и увеличить производительность.

Использование специальных смазок также способствует улучшению качества гибки металла. За счет уменьшения трения, меньше вероятность повреждения материала и появления дефектов на поверхности. Это позволяет добиться более точной и аккуратной гибки, что особенно важно при работе с тонкими и чувствительными металлическими деталями.

Внедрение автоматизации и роботизации

Для повышения производительности гибки металла существует несколько способов, одним из которых является внедрение автоматизации и роботизации процессов. При помощи специализированных роботов и автоматических систем можно значительно увеличить скорость и точность выполнения операций.

Автоматизация позволяет перевести многочисленные рутинные задачи на оборудование с ЧПУ, что позволяет освободить операторов от ручной работы и максимально рационализировать производственные процессы. Кроме того, автоматические системы могут работать непрерывно в течение 24 часов, обеспечивая высокую производительность и снижая количество ошибок.

Роботизация также является одним из эффективных способов повысить производительность гибки металла. Специально разработанные роботы могут выполнять сложные и трудоемкие операции с высокой точностью и скоростью. Они также могут быть программированы для работы в сотрудничестве с людьми, что повышает безопасность и эффективность рабочего процесса.

Внедрение автоматизации и роботизации в производство гибки металла требует значительных финансовых вложений, но эти затраты окупаются благодаря увеличению производительности и качества продукции. Кроме того, автоматизированные системы позволяют значительно сократить затраты на оплату труда и уменьшить риск возникновения ошибок и производственных аварий.

В итоге, внедрение автоматизации и роботизации в производство гибки металла является эффективным способом повысить производительность, улучшить качество продукции и снизить затраты на производство. Эти технологии позволяют повысить скорость и точность выполнения операций, а также освободить операторов от рутинных задач, что в итоге ведет к увеличению общей эффективности производства.

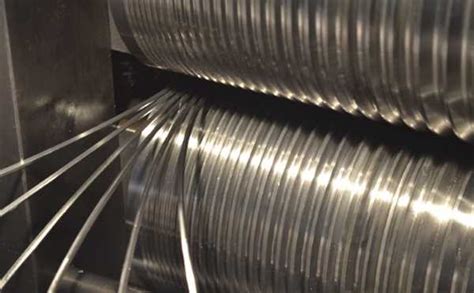

Оптимизация процесса прокатки

Процесс прокатки является одним из важных этапов в производстве гибких металлических изделий. Для достижения высокой производительности в этом процессе необходимо провести оптимизацию различных параметров.

Во-первых, необходимо правильно настроить оборудование для прокатки. Оптимальные значения параметров, таких как давление и скорость прокатки, должны быть выбраны с учетом особенностей материала, его толщины и жесткости. Также стоит уделить внимание состоянию и точности прокатного стана, чтобы исключить возможные дефекты и повреждения изделий.

Во-вторых, важно правильно подобрать смазку, используемую в процессе прокатки. Смазка обеспечивает снижение трения и износа, а также улучшает качество поверхности готового изделия. Необходимо выбрать смазку с оптимальными характеристиками, учитывая особенности материала и тип прокатного стана.

Третий аспект оптимизации процесса прокатки связан с мониторингом и контролем параметров. Необходимо регулярно измерять и контролировать толщину металла, скорость прокатки, уровень давления и другие важные параметры. Это позволит своевременно выявлять возможные проблемы и исключить их влияние на качество и производительность процесса.

Оптимизация процесса прокатки также может быть достигнута за счет использования современных технологий и инноваций. Например, внедрение автоматизированных и управляемых систем позволяет повысить точность и эффективность прокатки. Также можно использовать специализированные инструменты и приспособления, которые улучшают процесс формирования и обработки металлического изделия.

В заключение, оптимизация процесса прокатки является ключевым фактором для повышения производительности в производстве гибких металлических изделий. Правильная настройка оборудования, выбор смазки, контроль параметров и использование инноваций позволят достичь максимальной эффективности и качества в этом процессе.

Использование новых материалов для гибки металла

Одним из способов повысить производительность гибки металла является использование новых материалов. Сегодня на рынке представлено множество инновационных материалов, специально разработанных для обработки и гибки металла.

Одним из примеров таких материалов является высокопрочная сталь, которая обладает повышенной износостойкостью и устойчивостью к температурным экстремумам. Благодаря этим свойствам, она позволяет повысить эффективность гибки и уменьшить вероятность повреждений оборудования.

Еще одним примером является сплав из алюминия и титана, который обладает высокой прочностью и легкостью. Данный материал позволяет увеличить скорость процесса гибки за счет его низкой плотности и хорошей формообразующей способности.

Также в последнее время активно разрабатываются новые композиционные материалы, которые объединяют в себе лучшие свойства различных материалов. Такие материалы позволяют снизить вес изделия, улучшить его прочность и повысить эффективность гибки.

Использование новых материалов для гибки металла не только увеличивает производительность, но и позволяет снизить затраты на обслуживание и ремонт оборудования. Такие материалы демонстрируют высокую степень надежности и долговечности, что позволяет значительно увеличить срок службы оборудования.

В результате, использование новых материалов для гибки металла позволяет повысить эффективность процесса, снизить риски повреждений оборудования и сократить затраты на его эксплуатацию. Конечный результат – увеличение производительности и качества выпускаемой продукции.

Вопрос-ответ

Как повысить производительность обработки гибки металла?

Это можно сделать несколькими способами. Во-первых, можно использовать современное оборудование и станки с числовым программным управлением (ЧПУ), которые позволяют автоматизировать процесс обработки и увеличить его скорость. Во-вторых, важно правильно выбрать и настроить инструменты для гибки металла, чтобы они обеспечивали максимальную точность и эффективность работы. Также стоит оптимизировать процесс подготовки и загрузки материала, чтобы сократить время, затрачиваемое на эти операции. Наконец, необходимо обучить сотрудников работе с оборудованием и улучшить их навыки и профессионализм.

Какие инструменты лучше использовать при гибке металла?

При гибке металла часто используются пресс-подбойники и гибочные матрицы. Пресс-подбойник представляет собой прямоугольную часть, которая применяется для придания формы металлическому заготовлению. Гибочная матрица служит для придания металлу нужной формы и размеров, и обычно изготавливается из закаленной стали. При выборе инструментов для гибки металла важно учитывать тип и толщину металла, а также желаемый конечный результат.

Как можно сократить время подготовки и загрузки материала для гибки металла?

Для сокращения времени подготовки и загрузки материала для гибки металла можно использовать различные методы. Во-первых, стоит упростить процесс подготовки материала, например, использовать специальные роликовые столы или станины для удобства перемещения и загрузки металла. Во-вторых, можно использовать механизмы автоматической загрузки, которые позволяют сэкономить время и силы оператора. Кроме того, важно правильно организовать рабочее пространство и расположение оборудования, чтобы минимизировать время перемещения и доступа к материалу.