Коррозия является одной из основных проблем, с которой сталкиваются металлические конструкции и изделия. Она обусловлена воздействием окружающей среды на поверхность металла, что приводит к его разрушению и потере прочности. Воздействию коррозии подвержены различные металлы, такие как железо, сталь, алюминий, медь и другие.

Для защиты металла от коррозии существует ряд технологий и методов, позволяющих снизить или полностью исключить негативное воздействие окружающей среды. Одним из основных методов повышения коррозионной стойкости является применение защитных покрытий. Это может быть нанесение слоя покрытия, содержащего антикоррозионные добавки, на поверхность металла либо использование специальных антикоррозионных покрытий.

Другим методом повышения коррозионной стойкости металла является применение антикоррозионных препаратов. Они создают защитный слой на поверхности металла, который нейтрализует воздействие окружающих веществ. Антикоррозионные препараты могут быть нанесены на металл методом купирования, напыления или окунания в специальную составляющую.

Регулярное обслуживание и чистка металлических поверхностей также являются важными мерами для повышения коррозионной стойкости металла. Удаление загрязнений и ржавчины позволяет сохранить поверхность металла в исходном состоянии и предотвратить процесс разрушения.

Помимо перечисленных методов, следует отметить, что выбор метода защиты металла от коррозии зависит от различных факторов, таких как тип металла, условия эксплуатации, степень коррозионной нагрузки и другие. Рекомендуется провести предварительную оценку и консультацию со специалистом для разработки оптимального метода защиты металлических изделий и поверхностей.

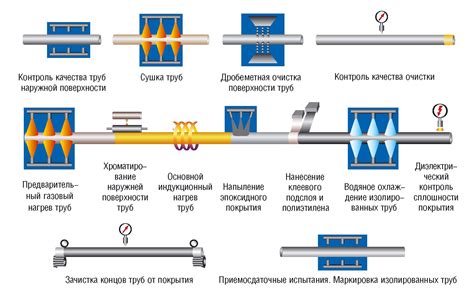

Методы нанесения антикоррозионного покрытия

Антикоррозионное покрытие может быть нанесено на металлическую поверхность различными методами, в зависимости от требований к защите и условий эксплуатации.

Покрытие в виде краски является наиболее распространенным методом защиты от коррозии. Краска содержит антикоррозийные добавки, которые предотвращают контакт металла с окружающей средой. Краска наносится на поверхность металла при помощи кисти, валика или распылителя.

Гальваническое покрытие основано на электрохимическом преобразовании металла. Покрытие наносится путем погружения металлической детали в электролитную ванну, где происходят химические реакции. В результате на поверхности металла образуется защитное покрытие из другого металла, что предотвращает коррозию.

Термическое покрытие осуществляется путем нанесения специального состава на поверхность металла и последующего термического воздействия. В результате происходит уплотнение покрытия и создание защитного слоя, который предотвращает воздействие коррозии.

Порошковая покраска основана на нанесении порошковой краски на поверхность металлической детали. Покрытие происходит путем электростатического взаимодействия между частицами порошковой краски и поверхностью металла. После этого покрытие нагревается, что приводит к его твердению и созданию защитного слоя.

Выбор метода нанесения антикоррозионного покрытия зависит от типа металла, условий эксплуатации, требований к защите и экономических факторов. Комплексное применение различных методов может повысить эффективность защиты и продлить срок службы металлических деталей.

Технология покрытий методом гальваники

Гальваническое покрытие – это процесс нанесения защитного слоя на поверхность металла путем электролиза. Гальваническая методика широко применяется в промышленности для повышения коррозионной стойкости металла. Она основана на использовании электрохимической реакции между анодом и катодом, где металл, который требуется покрыть, является катодом.

Процесс гальванического покрытия включает в себя несколько этапов. Вначале металлическая деталь или изделие погружается в электролит, который содержит растворенные соли металла, который будет использоваться для покрытия. Затем к детали присоединяется электрическая цепь, которая соединяет ее с анодом – металлическим объектом, из которого будут браться ионы металла для формирования покрытия.

Под действием электрического тока и химических реакций происходит осаждение покрытия на поверхности детали. Толщина покрытия может быть контролируема, что позволяет достичь требуемых характеристик и свойств покрытия. Гальванические покрытия, такие как цинк, никель, хром, медь и др., обеспечивают защиту от окружающей среды, тем самым повышая коррозионную стойкость металла.

Важным преимуществом гальванических покрытий является их регулируемость и универсальность. Способность контролировать процесс позволяет получить покрытие с необходимыми физико-химическими свойствами. Благодаря этому, гальванические покрытия нашли широкое применение в автомобильной, электронной и многих других отраслях промышленности.

Нанесение порошковыми красками

Один из самых эффективных методов повышения коррозионной стойкости металла - нанесение порошковыми красками. Эта технология позволяет создать защитное покрытие на поверхности металла, которое обладает высокой стойкостью к воздействию агрессивных сред и не подвержено коррозии.

Процесс нанесения порошковых красок основан на использовании специальных порошков, которые наносятся на поверхность металла с помощью электростатического заряда. Заряженные порошковые частицы притягиваются к поверхности металла и равномерно распределяются, образуя защитное покрытие.

Основное преимущество порошковых красок - высокая адгезия к металлической поверхности. Это позволяет создать плотное и прочное покрытие, которое не сколется и не отслоится со временем. Кроме того, порошковые краски обладают хорошей устойчивостью к механическим повреждениям и воздействию ультрафиолетовых лучей.

Для повышения эффективности нанесения порошковых красок рекомендуется использовать специализированное оборудование, которое обеспечивает равномерное распределение порошковых частиц и контролирует процесс нанесения. Также важно следить за техническими характеристиками порошковых красок и выбирать составы, которые наиболее эффективно защищают определенные металлы от коррозии.

Термическая обработка металла

Термическая обработка металла является одним из важнейших методов повышения его коррозионной стойкости. Процесс термической обработки включает нагрев металлического изделия до определенной температуры с последующим охлаждением с определенной скоростью. В результате этого происходят изменения в структуре и свойствах металла, делая его более устойчивым к воздействию окружающей среды.

Один из наиболее распространенных методов термической обработки металла - закалка. При закалке металл нагревается до высокой температуры, а затем резко охлаждается, обычно в воде или масле. Это помогает улучшить прочность и твердость металла, что в свою очередь повышает его коррозионную стойкость.

Еще одним методом термической обработки металла является отжиг. При отжиге металл нагревается до определенной температуры и затем медленно охлаждается. Этот процесс помогает устранить внутренние напряжения в металле, улучшает его пластичность и уменьшает склонность к коррозии.

Термическая обработка металла может быть проведена с использованием различных режимов нагрева и охлаждения, в зависимости от типа металла и требуемых свойств. Важно следовать рекомендациям производителя и учитывать особенности конкретного металла при выборе метода термической обработки.

В заключении, термическая обработка металла играет важную роль в повышении его коррозионной стойкости. Она позволяет изменить структуру и свойства металла, делая его более устойчивым к влиянию окружающей среды. При правильном выборе и проведении термической обработки можно значительно улучшить свойства металлических изделий и продлить их срок службы.

Цементация водородом

Цементация водородом является одним из методов повышения коррозионной стойкости металла. Данный процесс заключается в пропитке поверхности металла водородом с целью формирования на ней защитного слоя. В результате взаимодействия водорода с поверхностью металла образуется сплав, который обладает более высокой коррозионной стойкостью по сравнению с исходным материалом.

Цементация водородом широко применяется в промышленности, особенно в производстве стальных изделий. Во время процесса цементации, металлическое изделие помещается в специальную камеру, где создается вакуумная среда, чтобы предотвратить окисление. Затем в камеру вводится водород, который проникает внутрь стали и пропитывает его поверхность.

Преимуществами цементации водородом являются возможность укрепления поверхности металла, улучшение его структуры и повышение его механических свойств. Кроме того, данный метод является относительно быстрым и экономически эффективным, что делает его привлекательным для многих отраслей промышленности.

Однако цементация водородом имеет ряд недостатков. В частности, обработка водородом может вызвать образование недостатков на поверхности металла, таких как тонкие трещины или поры. Кроме того, процесс цементации требует точной контролируемой среды, что может усложнить его применение в неконтролируемых условиях производства.

В целом, цементация водородом является одним из эффективных методов повышения коррозионной стойкости металла. За счет формирования защитного слоя на поверхности металла, данный процесс способствует улучшению его эксплуатационных характеристик и повышению его долговечности.

Сплавы и легирование

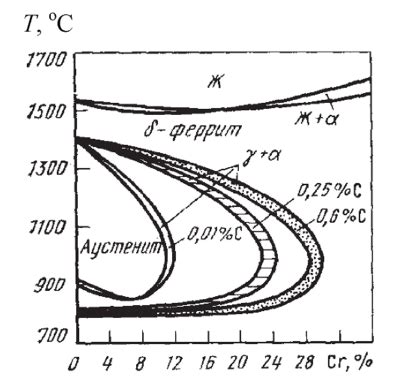

Один из эффективных методов повышения коррозионной стойкости металла — применение сплавов и легирование. Сплавы представляют собой смеси двух или более металлов, которые обладают лучшими характеристиками, чем исходные материалы. Легирование, в свою очередь, заключается в введение в металл небольших количеств специальных примесей или элементов.

Сплавы и легирование могут использоваться для повышения коррозионной стойкости многих металлов. Например, добавление хрома в сталь позволяет создать нержавеющую сталь, которая обладает высокой стойкостью к коррозии во многих средах. Другой распространенный способ повышения коррозионной стойкости — легирование алюминия, которое улучшает его прочность и стойкость к кислотам.

Кроме того, сплавы и легирование могут применяться для защиты металла от гальванической коррозии. Путем правильного сочетания металлов и примесей можно создать так называемые анодные сплавы, которые при контакте с электролитами создают защитную пленку на поверхности металла, предотвращая его коррозию. Этот метод широко применяется в авиационной и космической отраслях для защиты металлических конструкций от коррозии воздушных и космических сред.

Таким образом, сплавы и легирование являются важными методами повышения коррозионной стойкости металла. Они позволяют создавать материалы с улучшенными характеристиками и защищать металл от различных типов коррозии. Правильный выбор сплавов и примесей может значительно продлить срок службы изделий и сооружений, снижая расходы на их ремонт и замену.

Использование нержавеющих сталей

Нержавеющие стали – это группа металлических сплавов, которые обладают высокой стойкостью к коррозии. Использование нержавеющих сталей является одним из эффективных методов повышения коррозионной стойкости металла.

Основными преимуществами нержавеющих сталей являются их способность сопротивляться окружающим медиумам, таким как вода, влага, химические реагенты, истиранию, высоким температурам и механическим повреждениям.

Использование нержавеющих сталей в различных отраслях промышленности широко распространено. Они применяются в производстве пищевого оборудования, химической, фармацевтической и нефтегазовой промышленности, медицине, судостроении и многих других отраслях, где важен высокий уровень гигиены, долговечность и надежность материала.

При выборе нержавеющей стали необходимо учитывать её состав, свойства и режим эксплуатации. Существует несколько марок нержавеющих сталей, каждая из которых обладает своими характеристиками и применением. Например, марка стали AISI 304 часто используется в пищевой промышленности благодаря своей устойчивости к коррозии и хорошим сварным свойствам.

Также важно правильно обрабатывать нержавеющую сталь. При изготовлении изделий из нержавеющей стали следует удалять загрязнения, окислы и примеси, чтобы избежать возникновения зон локальной коррозии. Кроме того, возможно применение различных методов обработки, таких как полировка, пассивация или катодное защитное покрытие, для повышения стойкости к коррозии.

Вопрос-ответ

Какие методы используются для повышения коррозионной стойкости металла?

Для повышения коррозионной стойкости металла могут быть использованы различные методы, такие как покрытие металла защитными покрытиями, применение антикоррозийных добавок, использование специальных сплавов, создание защитной оксидной пленки и другие.

Какими технологиями можно повысить коррозионную стойкость металла?

Для повышения коррозионной стойкости металла используются различные технологии, такие как горячее оцинкование, нанесение антикоррозийного покрытия методом покраски, электрохимическая обработка, термическая обработка металла и другие.