Определение прочности металла является одной из ключевых задач инженеров и конструкторов при разработке новых материалов и структур. Прочность металла определяет его способность сопротивляться различным механическим нагрузкам, таким как тяга, сжатие, изгиб и кручение.

Сильный металл отличается высокой прочностью и способностью сохранять свою форму и интегритет при сильных механических воздействиях. Эти материалы используются в строительстве, авиации, машиностроении и других отраслях промышленности, где требуется высокая надежность и безопасность.

С другой стороны, слабый металл имеет низкую прочность и может легко деформироваться или разрушиться при малейших нагрузках. Такие материалы могут быть полезны в приложениях, где требуется гибкость или легкость, например, в композитных материалах или штамповке.

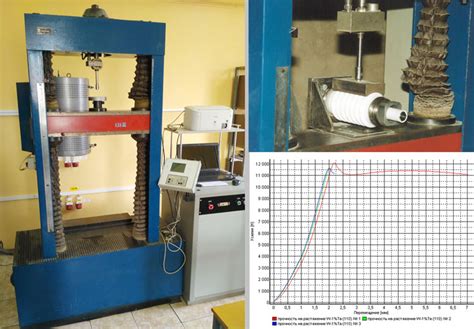

Определение прочности металла включает в себя различные тесты, такие как испытания на растяжение, сжатие, изгиб и ударное воздействие. При проведении этих испытаний оцениваются такие параметры, как предел прочности, удлинение при разрыве, относительное удлинение и другие характеристики.

Определение прочности металла

Прочность металла - одно из основных свойств, определяющих его способность сопротивляться нагрузкам и деформациям. Для определения прочности металла используются различные методы и критерии.

Один из основных критериев прочности металла - его предел прочности. Предел прочности представляет собой максимальную нагрузку, которую материал может выдержать без разрушения. Высокий предел прочности свидетельствует о сильном материале, способном выдерживать большие нагрузки. Низкий предел прочности, напротив, указывает на слабый материал, неспособный выдержать значительные нагрузки.

Однако прочность металла - не единственный критерий его качества. Важными характеристиками являются также усталостная прочность и пластичность. Усталостная прочность определяет способность материала сопротивляться разрушению при частом и повторяющемся нагружении. Пластичность - это способность материала пластически деформироваться без разрушения при действии нагрузки.

Для определения прочности металла проводят испытания, в ходе которых измеряются различные параметры, например, сила и деформация. Часто используются такие методы, как растяжение, сжатие и изгиб. Результаты испытаний представляются в виде диаграммы напряжений и деформаций, где можно увидеть, как поведет себя материал при действии нагрузки.

Таким образом, определение прочности металла является важным этапом в его использовании в различных отраслях, например, в машиностроении, авиации и строительстве. Учитывая не только предел прочности, но и усталостную прочность и пластичность, можно выбрать подходящий материал для конкретной задачи и обеспечить безопасность и надежность конструкций.

Сильный или слабый материал: критерии

Определение прочности материала является важным критерием при выборе его для конкретного применения. Для того чтобы определить, является ли материал сильным или слабым, необходимо учитывать различные факторы и характеристики.

Первым критерием прочности является его напряжение на разрыв. Высокое значение этого показателя говорит о том, что материал способен выдерживать большие нагрузки без разрушения. Этот показатель особенно важен для материалов, используемых в конструкциях и машинах.

Вторым критерием прочности является его удельное сопротивление. Удельное сопротивление материала определяет его способность противостоять деформации под действием нагрузки. Чем выше это значение, тем сильнее материал и больше он выдерживает нагрузку.

Третий критерий прочности - его твердость. Твердость материала позволяет определить его способность сопротивляться внешнему воздействию, такому как износ и царапины. Чем выше значение твердости, тем более прочным является материал.

Однако, следует учитывать, что сильный материал не всегда является наиболее подходящим для конкретного применения. Например, в некоторых случаях требуется материал с определенной эластичностью или гибкостью. Также стоит учитывать стоимость и доступность материала.

Итак, определение прочности материала осуществляется на основе нескольких критериев, таких как напряжение на разрыв, удельное сопротивление и твердость. Однако, выбор материала должен осуществляться с учетом конкретных требований и условий его применения.

Напряжение и деформация

Напряжение и деформация являются основными параметрами, которые используются для определения прочности металла. Напряжение - это сила, действующая на единицу площади, которая может вызвать деформацию материала. Деформация - это изменение формы или размера материала, вызванное воздействием напряжения.

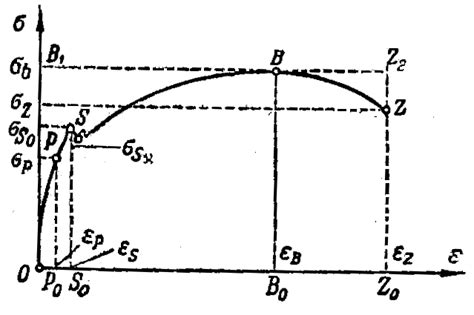

В процессе испытаний на прочность металла измеряются значения напряжения и деформации. На основе полученных данных можно оценить прочностные характеристики материала, такие как предел прочности, предел текучести, удлинение при разрыве и др.

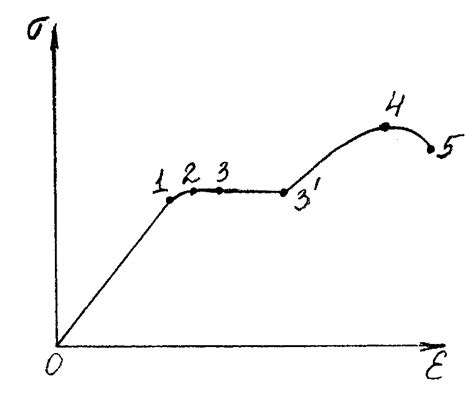

При повышении напряжения обычно происходит увеличение деформации. Однако, при достижении определенного значения напряжения, материал может начать деформироваться необратимо и даже разрушаться. Это значит, что величина напряжения, при которой происходит разрушение материала, определяет его прочность.

Сильным материалом обычно считается тот, который выдерживает высокие значения напряжения без поломки или значительной деформации. В то же время, слабым материалом является тот, который не выдерживает больших напряжений и быстро деформируется или разрушается.

Взаимосвязь между напряжением и деформацией

Напряжение и деформация являются двумя основными понятиями, связанными с прочностью материала и его способностью выдерживать механические нагрузки. Напряжение - это сила, действующая на единицу площади, тогда как деформация - это изменение формы или размера материала под воздействием этой силы.

Взаимосвязь между напряжением и деформацией описывается графиком, который называется кривая напряжения-деформации. Эта кривая позволяет оценить свойства материала, такие как его твердость, эластичность и пластичность. На начальном участке кривой, напряжение пропорционально деформации и материал ведет себя как упругое тело.

Предел прочности - это напряжение, при котором материал начинает деформироваться непропорционально увеличению нагрузки. Это обозначает, что материал переходит из упругого состояния в пластическое состояние. Предел прочности является важным критерием качества материала, так как он определяет его способность выдерживать механические нагрузки без разрушения или деформации.

Модуль упругости - это показатель жесткости материала, который характеризует его способность вернуться в исходное состояние после удаления нагрузки. Материалы с высоким модулем упругости считаются более прочными и жесткими.

Пластичность - это способность материала деформироваться без разрушения, то есть его способность подвергаться пластической деформации. Материалы с высокой пластичностью легче поддаются обработке и могут быть изготовлены в различные формы.

Таким образом, взаимосвязь между напряжением и деформацией позволяет определить прочность и способность материала выдерживать механические нагрузки. Понимание этих величин поможет инженерам выбрать правильный материал для конкретной задачи и обеспечить безопасность и надежность конструкции.

Испытания на прочность

Испытания на прочность являются важной частью процесса определения прочности металла. Они позволяют оценить способность материала выдерживать воздействие механических нагрузок и деформаций.

Одним из распространенных методов испытания является растяжение. В этом случае образец металла подвергается нагрузке, которая постепенно увеличивается до тех пор, пока не произойдет разрыв материала. По результатам испытания определяется предел прочности, который указывает на максимальную нагрузку, которую материал может выдержать без разрушения.

Другим распространенным методом является испытание на изгиб. В этом случае образец металла изгибается с помощью специального устройства. Определяется прочность материала на сжатие и растяжение, а также его способность выдерживать деформации.

Также в ходе испытаний на прочность металла можно определить его ударную вязкость. Этот показатель указывает на способность материала амортизировать и поглощать энергию удара. Чем выше значение ударной вязкости, тем более прочный и деформационно устойчивый материал.

Испытания на прочность позволяют определить качество и надежность металла для конкретного применения. Благодаря результатам этих испытаний инженеры и конструкторы могут принять решение о выборе подходящего материала для создания различных изделий и конструкций, а также оценить его прочностные характеристики и возможности.

Различные способы испытания

Существует несколько способов определения прочности металла, которые позволяют оценить его сильные и слабые стороны. Один из таких способов - это испытания на растяжение. Во время такого испытания образец металла подвергается нагрузке до разрушения. При этом измеряется величина силы, которая применяется к образцу, и значение, при котором происходит разрушение. Чем выше значение силы, при которой происходит разрушение, тем сильнее металл.

Кроме испытаний на растяжение, также применяются испытания на сжатие. Во время таких испытаний на образец металла действуют сжимающие силы. Измеряются сила, приложенная к образцу, и величина, при которой происходит разрушение. Если металл прочен, то его способность сопротивляться сжатию должна быть высокой.

Одним из важных критериев прочности металла является его твердость. Твердость металла определяется способностью материала сопротивляться проникновению другого материала. Для измерения твердости металла часто используется шкала твердости Роквелла, которая представляет собой особый прибор-индикатор.

Также для определения прочности металла проводят испытания на усталость. Во время таких испытаний образец металла подвергается циклическим нагрузкам до разрушения. Измеряются количество циклов, которое металл сможет выдержать, и интенсивность нагрузки. Если металл способен выдержать большое количество циклов и высокую интенсивность нагрузки, то он считается прочным.

Изучение структуры

Для определения прочности материала необходимо провести изучение его структуры. В первую очередь, специалисты обращают внимание на микроструктуру, которая формируется в процессе обработки и термической обработки металла. Микроструктура определяется распределением и размерами зерен металла, а также наличием дефектов и включений.

Для изучения микроструктуры металла используются различные методы, включая металлографию и электронную микроскопию. Металлография позволяет получить детальное изображение структуры металла с помощью оптического микроскопа. Электронная микроскопия позволяет изучать структуру на более мелких масштабах с помощью сканирующего или трансмиссионного электронного микроскопа.

Изучение структуры металла также включает определение его фазового состава. Фазы это отдельные компоненты металла, которые обладают различными структурными и химическими свойствами. Фазовый состав влияет на механические свойства материала, например, на его прочность и твердость.

Определение фазового состава металла может быть выполнено с помощью рентгеноструктурного анализа, дифракционной спектроскопии или электронной дифракции. Эти методы позволяют идентифицировать различные фазы в металле и определить их содержание и распределение.

Влияние структуры на прочность

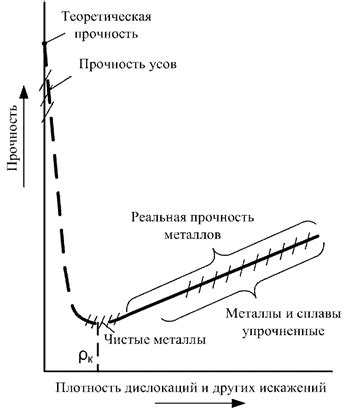

Структура металла напрямую влияет на его прочность. Возможно построение таких атомных цепей, которые обеспечат достаточно высокую прочность металла. Такие строения называются кристаллическими решетками или кристаллами.

Кристаллическая структура образуется из атомов металла, которые располагаются в определенном порядке. Внутри кристаллического решетки атомы металла соединяются друг с другом при помощи химических связей, что делает материал прочным и устойчивым.

При изготовлении металлических изделий важно контролировать процесс формирования кристаллической структуры. Ответственная за прочность исходного материала и стадия его обработки. Например, наличие дефектов в кристаллической структуре может снижать прочность металла в несколько раз.

В сплавах также можно добиться высокой прочности путем изменения структуры материала. Добавление в сплав других металлов может привести к формированию особых микроструктур, таких как твердые растворы или отверденные решетки. Это позволяет повысить прочность и твердость материала.

Вопрос-ответ

Какие критерии определяют прочность металла?

Прочность металла определяется несколькими критериями. Один из них - предел текучести, который показывает наибольшую нагрузку, которую материал может выдержать без постоянного увеличения деформации. Ещё одним критерием является предел прочности, который определяет максимальную точку, на которую материал может быть напряжен. Другими критериями являются модуль упругости, котороый показывает, насколько материал жесткий и способен возвращаться в свое первоначальное состояние после применения нагрузки, и удлинение при разрыве, которое описывает уровень деформации материала до его разрушения.

Как можно определить, является ли материал сильным или слабым?

Стандартным способом определения прочности материала является проведение испытаний на растяжение. Во время испытания нагружают образец материала постепенно, пока он не разорвется или не сломается. По результатам испытания можно определить его прочность и сравнить ее с характеристиками других материалов. Если образец выдерживает большую нагрузку и до разрыва или слома проявляет высокую деформацию, то его можно считать сильным. В случае, когда образец не выдерживает большую нагрузку или ломается при небольшой деформации, его можно считать слабым.

Есть ли какие-то дополнительные факторы, влияющие на прочность материала?

Да, помимо основных критериев прочности, существуют также дополнительные факторы, которые могут влиять на прочность материала. Один из таких факторов - температура. Некоторые материалы могут быть прочными при нормальных температурах, но становиться более ломкими при понижении или повышении температуры. Другим фактором является наличие дефектов или повреждений в материале. Даже небольшие трещины или неровности на поверхности могут снизить его прочность. Также качество производства и обработки материала может влиять на его прочность.