Определение предела прочности металлов является важным этапом в изучении и анализе их механических свойств. Предел прочности – это максимальное значение напряжения, которое может выдержать материал перед тем, как произойдет его разрушение. Надежность и безопасность конструкций, изготовленных из металлов, напрямую зависят от правильного определения предела прочности.

Существует несколько методов измерения и анализа предела прочности металлов. Один из основных методов – испытание на растяжение. При этом испытании образец металла подвергается усилию, применяемому в одном направлении, чтобы определить его сопротивляемость растяжению. На основе полученных данных строится кривая растяжения, где может быть определен предел прочности.

Другим распространенным методом является измерение предела текучести, который указывает на изменение формы образца металла при нагружении. Обычно для этого используется метод Виккерса или Бринелля, основанные на измерении следа, оставленного твердым инструментом на поверхности образца.

Кроме того, существуют специальные методы анализа, такие как акустический и ультразвуковой анализ, рентгеноструктурный анализ или методы макроскопической и микроскопической визуализации. Они позволяют более детально изучить металл, определить его структурные особенности и наличие дефектов, что также важно для оценки его прочностных характеристик.

Как определить предел прочности металлов

Предел прочности металлов является одним из основных показателей их механических свойств и определяет максимальную силу, которую материал может выдержать без разрушения. Определение предела прочности является важной задачей для инженеров и научных исследователей.

Существует несколько основных методов измерения предела прочности металлов. Одним из них является испытание на растяжение. В процессе испытания образец металла подвергается растяжению с постепенным увеличением силы. Предел прочности определяется как максимальная сила, при которой прочность материала начинает снижаться.

Другим методом измерения предела прочности является испытание на сжатие. В этом случае образец металла подвергается сжатию с постепенным увеличением силы. Предел прочности определяется как максимальная сила, при которой прочность материала начинает снижаться.

Также существует метод измерения предела прочности металлов с помощью индентирования. В этом случае на поверхность образца металла наносится небольшая нагрузка, и измеряется глубина впадины, образованной индентером. Предел прочности определяется как максимальное значение нагрузки, при котором происходит пластическое деформирование образца.

Важно отметить, что определение предела прочности металлов требует проведения точных измерений и анализа полученных данных. Для этого часто используются специализированные приборы и оборудование, а также математические модели и статистические методы обработки данных.

Методика испытания на растяжение

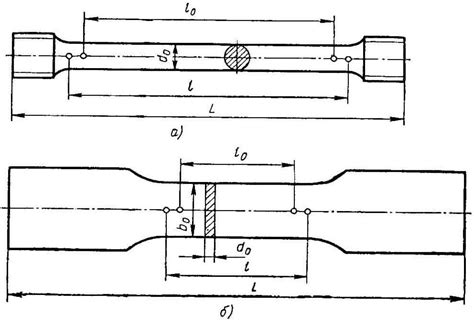

Методика испытания на растяжение является одним из основных и наиболее распространенных методов определения предела прочности металлов. В результате этого испытания можно получить информацию о механических свойствах материала, таких как прочность, пластичность и упругость.

Испытание на растяжение проводится с помощью специальной испытательной машины, называемой растяжной машиной. На образце материала, чаще всего в виде прутка или проволоки, создается растягивающая нагрузка, что приводит к увеличению его длины. В то же время, на испытыемый материал наносятся маркеры, чтобы можно было отследить его изменение длины в процессе испытания.

В ходе испытания на растяжение измеряются величины нагрузки и деформации материала. Изначально нагрузка возрастает пропорционально удлинению образца, пока не достигнут предел пропорциональности. Далее, при дальнейшем увеличении нагрузки, материал начинает пластически деформироваться, что приводит к его утончению и удлинению. Наконец, при достижении предела прочности, материал разрушается.

Результаты испытания на растяжение включают в себя график зависимости нагрузки от удлинения материала, а также числовые значения предела прочности, предела текучести и относительного удлинения при разрыве. Эти данные позволяют оценить качество и долговечность металла, его пригодность для конкретных условий эксплуатации.

Микроскопический анализ

Микроскопический анализ является одним из основных методов измерения и анализа предела прочности металлов. Он позволяет исследовать структуру материала на микроуровне, что позволяет лучше понять его механические свойства и определить его предел прочности.

Для микроскопического анализа используются различные типы оптических и электронных микроскопов. Оптические микроскопы позволяют наблюдать общую структуру материала и выявлять наличие дефектов, таких как трещины или поры. Они также позволяют определить размеры и форму зерен в материале.

Электронные микроскопы, такие как сканирующий электронный микроскоп (СЭМ) и трансмиссионный электронный микроскоп (ТЭМ), позволяют более детально исследовать структуру материала. СЭМ использует электроны для создания изображения поверхности материала, в то время как ТЭМ позволяет наблюдать внутреннюю структуру материала.

Микроскопический анализ может быть дополнен использованием специальных методов подготовки образцов, таких как полировка, электролитическое травление и тонкая шлифовка. Эти методы позволяют удалить окисленные слои и получить чистую поверхность образца для более точного анализа его структуры.

Результаты микроскопического анализа помогают определить причины разрушения материала и разработать методы улучшения его прочности. Этот метод анализа является неотъемлемой частью исследований по определению предела прочности металлов и играет важную роль в металлургической промышленности и научных исследованиях.

Анализ с помощью ИК-спектроскопии

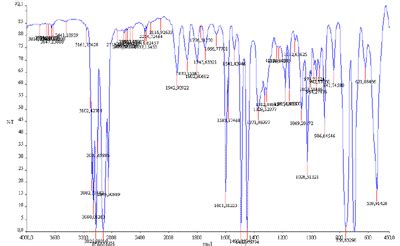

ИК-спектроскопия — это один из основных методов анализа металлических материалов для определения их предела прочности. С помощью инфракрасного излучения измеряются характеристики поглощения или отражения, которые позволяют определить состав и структуру материала.

Основными преимуществами ИК-спектроскопии являются быстрота и неразрушающий характер анализа. Этот метод позволяет получить информацию о химическом составе и структуре поверхности материала без необходимости его разрушения или обработки.

ИК-спектроскопия может быть применена для анализа различных металлов и сплавов. Поскольку каждый химический элемент имеет свой характерный спектр поглощения и отражения инфракрасного излучения, этот метод позволяет определить наличие и концентрацию определенных элементов в материале.

Для проведения анализа с помощью ИК-спектроскопии используются специальные приборы, включающие в себя источник инфракрасного излучения, детектор и монохроматор. Материал, подлежащий анализу, помещается в спектрометр, который зарегистрирует спектральные данные и проанализирует их с помощью специального программного обеспечения.

Ультразвуковой контроль прочности

Ультразвуковой контроль прочности является одним из наиболее распространенных методов для определения предела прочности металлов. Этот метод основан на использовании ультразвуковых волн для обнаружения и измерения дефектов и напряжений в материале.

Ультразвуковой контроль прочности может быть использован для обнаружения различных типов дефектов, таких как трещины, включения, пустоты и различные поверхностные и внутренние неоднородности. С помощью этого метода можно оценить степень разрушения или поражения материала и определить его прочность и стойкость к различным видам нагрузок.

Процедура ультразвукового контроля прочности включает в себя облучение материала ультразвуковыми волнами и запись отраженных сигналов. Затем эти сигналы анализируются и интерпретируются специалистами с помощью специализированного оборудования и программного обеспечения. Полученные данные позволяют определить наличие дефектов и произвести расчеты для оценки прочности материала.

Ультразвуковой контроль прочности широко применяется в различных отраслях промышленности, включая металлургию, авиацию, судостроение, нефтегазовую отрасль и машиностроение. Этот метод является надежным и точным способом определения прочности материалов, что позволяет предотвратить возможные аварии и повысить безопасность и надежность конструкций и оборудования.

Методика измерения с помощью рентгеноструктурного анализа

Рентгеноструктурный анализ является одним из основных методов определения предела прочности металлов. Он основан на принципе рассеяния рентгеновских лучей кристаллической решеткой материала и анализе полученных данных. Методика измерения предела прочности металлов с помощью рентгеноструктурного анализа имеет несколько этапов.

В первую очередь, проводится подготовка образца металла, который должен быть в однородном состоянии и иметь определенную форму и размеры. Затем образец помещается в рентгеновский дифрактометр, который генерирует рентгеновские лучи и измеряет их рассеяние кристаллической решеткой образца.

Далее, полученные данные подвергаются анализу, чтобы определить параметры решетки и степень деформации материала, исходя из которой можно рассчитать предел прочности металла. Важно отметить, что рентгеноструктурный анализ позволяет не только определить предел прочности, но и изучить структуру и механические свойства материала на микроуровне.

Преимуществами данной методики являются высокая точность и непрерывность измерений, возможность анализа как металлических образцов, так и прозрачных материалов, а также возможность изучения структурных особенностей материала до и после испытаний на разрушение.

Использование пробных механизмов

Для определения предела прочности металлов применяются различные пробные механизмы, которые позволяют провести нагрузочные испытания и измерить максимальную нагрузку, при которой материал начинает разрушаться. Один из таких механизмов - это испытания на растяжение.

Испытания на растяжение проводятся путем нагружения образца металла, который зажимается с обеих сторон и растягивается. При этом измеряется сила, которая приложена к образцу, и изменение его длины. Предел прочности определяется как отношение максимальной нагрузки, выдержанной образцом, к его площади поперечного сечения.

Другой пробный механизм - это испытания на сжатие. При сжатии образца металла силы приложены в направлении, противоположном растяжению, и материал начинает сжиматься. Здесь также измеряется сила, приложенная к образцу, и изменение его длины. Предел прочности при сжатии определяется как отношение максимальной сжимающей нагрузки к площади поперечного сечения образца.

Также для определения предела прочности металлов используются пробные механизмы, такие как испытания на изгиб и испытания на удар. При испытаниях на изгиб образец подвергается деформации в результате приложения момента силы. А при испытаниях на удар образец подвергается внезапному механическому воздействию, которое вызывает разрушение материала.

Вопрос-ответ

Какие методы используются для определения предела прочности металлов?

Для определения предела прочности металлов существует несколько методов. Одним из наиболее распространенных является метод растяжения, при котором металлическая проба подвергается нагрузке до тех пор, пока не произойдет разрушение. Другим методом является метод измерения твердости материала, при котором используется специальное устройство для нанесения нагрузки на поверхность металла и измерения величины проникновения индентора.

Какие факторы влияют на предел прочности металлов?

Предел прочности металлов может быть зависим от различных факторов. Влияние оказывает химический состав металла, его микроструктура, температура окружающей среды, скорость деформации и размеры образцов. Кроме того, на предел прочности может влиять применение технологических обработок, таких как закалка или отжиг.