Металлы широко используются в различных отраслях промышленности, и их прочность является одним из самых важных параметров. Одним из способов определения предела прочности металла при растяжении является проведение испытаний на растяжение.

Испытания на растяжение позволяют определить предел прочности металла - максимальную напряженность при растяжении, при которой материал не разрушается. Для проведения этих испытаний применяются различные методы и оборудование. Одним из основных методов является метод разрушающего испытания.

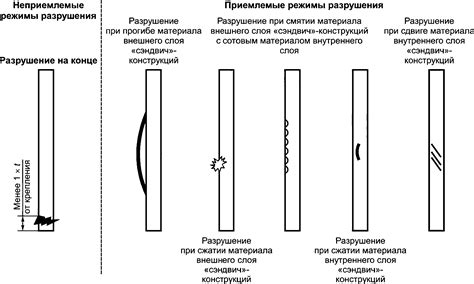

Метод разрушающего испытания заключается в том, что образец металла подвергается постепенному увеличению растягивающей нагрузки до тех пор, пока не произойдет его разрушение. При этом фиксируются показатели нагрузки и деформации, которые позволяют определить предел прочности металла.

Другим методом определения предела прочности металла при растяжении является неразрушающий метод, основанный на измерении деформации материала. Этот метод позволяет проводить испытания на тяжение без разрушения образца и предоставляет данные о напряжении, которое может выдерживать материал без разрушения.

Методы определения предела прочности металла

Испытания на растяжение. Этот метод является одним из основных и широко применяется при определении предела прочности металла. Испытания проводятся на специальных установках, где образцы металла подвергаются растяжению с постепенным увеличением нагрузки до момента разрушения. Измеряя величину приложенной нагрузки и соответствующее удлинение образца, можно определить предел прочности.

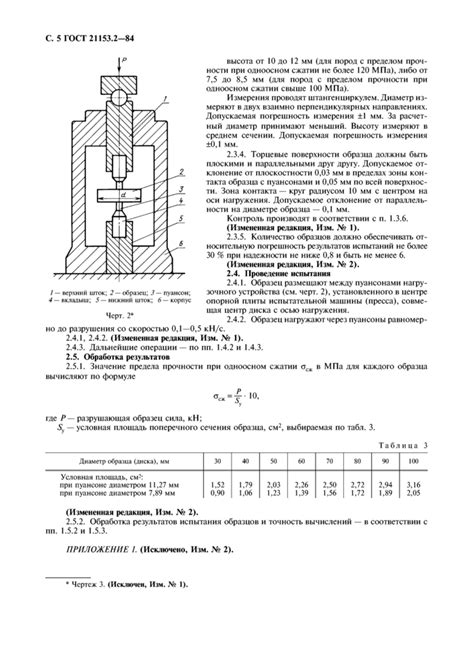

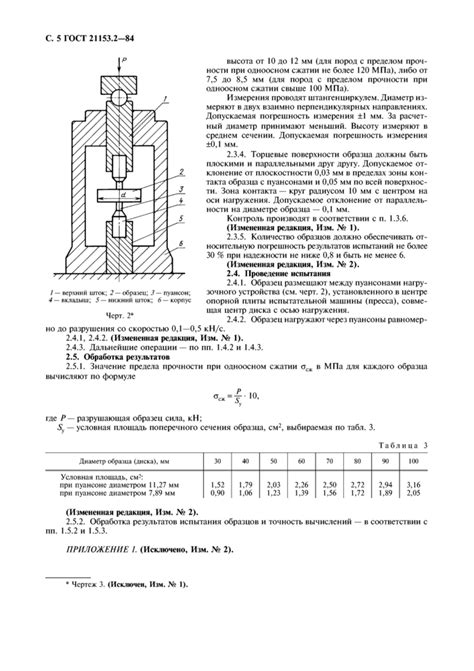

Испытания на сжатие. Данный метод используется для определения предела прочности металла при сжатии. Образцы металла помещаются в специальные установки, где на них постепенно нагружаются сжимающим усилием до момента разрушения. Аналогично испытаниям на растяжение, измеряются приложенные усилия и соответствующее сжатие образца.

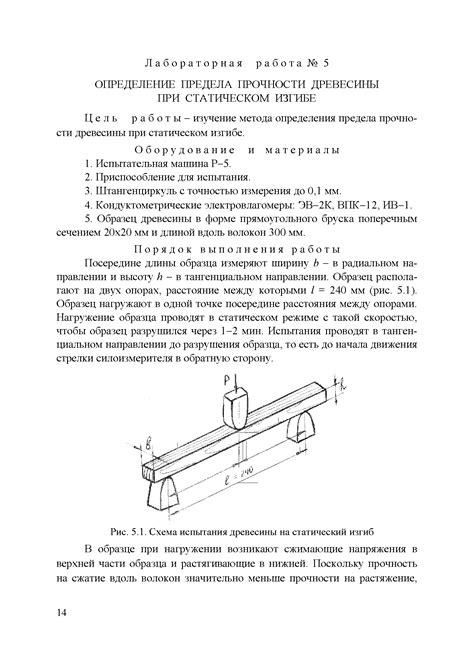

Испытания на изгиб. В этом методе металлический образец изгибается до разрушения, и на основании измеренного момента силы можно определить предел прочности металла при изгибе. Испытания проводятся на специальных установках, где образец закрепляется на опорах и нагружается с помощью силы, обратной изгибающему моменту.

Метод Бринеля. Данный метод позволяет определить предел прочности металла с помощью индентирования поверхности образца. Сила, подаваемая на индентор, пропорциональна пределу прочности. Измеряется след, оставленный индентором на поверхности металла, а затем с помощью формулы можно рассчитать предел прочности.

Метод Виккерса. Аналогично методу Бринеля, метод Виккерса основан на индентировании металлических образцов, однако в данном случае используется алмазный конус или пирамидка. Используется математическая формула для расчета предела прочности на основе размеров следа, оставленного индентором.

Метод лабораторного испытания металла на предел прочности

Лабораторное испытание металла на предел прочности является одним из основных методов оценки его механических свойств. Данный метод представляет собой специальный эксперимент, проводимый в контролируемых условиях для определения максимального напряжения, при котором металл начинает разрушаться при растяжении.

Для проведения испытания используется образец металла, обычно в форме прямоугольной или цилиндрической балки. Образец нагружается равномерно постепенно на испытательной машине, пока не произойдет его разрушение. Во время испытания контролируются напряжение и деформация образца с помощью специальных датчиков и измерительных приборов.

В ходе испытания регистрируются и анализируются данные о максимальном напряжении, при котором происходит разрушение образца, а также о максимальной деформации до разрушения. Эти параметры позволяют определить предел прочности металла при растяжении.

Метод лабораторного испытания обладает рядом преимуществ, так как он позволяет получить точные и повторяемые результаты, контролируя условия испытания и учетывая все факторы, влияющие на прочность металла. Кроме того, данный метод позволяет определить другие характеристики металла, такие как упругость, пластичность и твердость.

Использование метода лабораторного испытания металла на предел прочности широко применяется в инженерных и научно-исследовательских работах, а также в промышленности для контроля качества и разработки новых материалов. Полученные результаты позволяют спроектировать конструкции и изделия с учетом механических свойств металла и обеспечить их безопасность и надежность в эксплуатации.

Нагрузочный метод определения предела прочности металла

Нагрузочный метод – это один из основных методов определения предела прочности металла при растяжении. Он основан на измерении силы, воздействующей на образец металла, при постепенном увеличении нагрузки.

В нагрузочном методе образец металла подвергается постепенному растяжению с помощью специального испытательного оборудования. При этом измеряют силу, которая действует на образец, и изменение длины образца. Измерения проводятся до тех пор, пока не достигнута точка разрушения образца.

Для определения предела прочности металла с помощью нагрузочного метода используются различные испытательные машины, такие как универсальные испытательные станки, растяжимые и скручивающие пресса. При проведении испытаний учитываются такие параметры, как скорость нагружения, форма образца и его размеры, а также условия окружающей среды.

Нагрузочный метод обладает высокой точностью и позволяет получить надежные результаты при определении предела прочности металла. Он широко применяется в различных отраслях промышленности, таких как машиностроение, автомобилестроение, а также в научных исследованиях и разработках.

Неконтактные методы определения предела прочности металла

Определение предела прочности металла является важной задачей при его исследовании и применении в различных отраслях промышленности. При этом часто требуется использовать неконтактные методы для измерения этого показателя.

Один из таких методов - метод ультразвукового контроля. Он основан на измерении времени прохождения ультразвуковых волн через образец металла. Путем анализа распространения и отражения ультразвуковых волн можно определить предел прочности металла по изменениям скорости звука в нем. Этот метод обладает высокой точностью и позволяет измерять предел прочности металла в широком диапазоне температур и давлений.

Другим неконтактным методом определения предела прочности металла является метод инфракрасной термографии. С помощью специальной камеры фиксируются изменения температуры на поверхности образца металла во время растяжения. По их анализу можно определить уровень напряжений и предел прочности. Этот метод является эффективным для исследования металлов с неровной поверхностью и сложной геометрией.

Также стоит отметить метод лазерной интерферометрии, который основан на измерении деформации поверхности образца металла под воздействием нагрузки. Через изменение длины светового пучка, отражающегося от поверхности металла, можно определить предел прочности. Этот метод позволяет получить точные результаты и применяется в исследованиях металлов с высокой точностью.

Таким образом, неконтактные методы определения предела прочности металла являются надежными и удобными в использовании. Они позволяют измерить этот показатель с высокой точностью и могут быть применены в широком диапазоне условий и типов металлов.

Применение результатов определения предела прочности металла в инженерной практике

Определение предела прочности металла является важным этапом в инженерной практике, так как эта величина позволяет оценить механическую прочность материала и его способность выдерживать нагрузку. Результаты определения предела прочности могут быть использованы при проектировании различных конструкций и механизмов, где требуется выбор подходящего материала с определенными механическими свойствами.

На основе предела прочности металла можно определить его способность к растяжению, изгибу, сжатию и другим механическим воздействиям. Инженеры используют эти характеристики, чтобы прогнозировать поведение и долговечность различных конструкций, предотвращать возможные поломки и аварии. Например, при проектировании мостов и сооружений важно знать предел прочности используемого металла, чтобы обеспечить безопасность и надежность конструкции.

Также результаты определения предела прочности металла могут быть использованы при контроле качества производства и приемке материалов. Инженеры и работники в области металлургии могут использовать эти данные для сравнения с нормативными значениями и установления соответствия материала заданным требованиям. Если предел прочности не соответствует ожиданиям, то это может указывать на проблемы с качеством производства или выбором материала.

В инженерной практике также важно знать предел прочности металла для проведения расчетов и оптимизации деталей и компонентов. Инженеры могут использовать эти данные для выбора оптимальной конструкции и определения размеров и формы деталей, чтобы обеспечить необходимую прочность и избежать излишней массы или сложности производства. Результаты определения предела прочности металла позволяют сократить время и затраты на проектирование и изготовление изделий.

Значение определения предела прочности металла при растяжении для промышленности

Определение предела прочности металла при растяжении имеет огромное значение для промышленности, специальностей, связанных с инженерией и металлообработкой. Предел прочности - это достаточно важный показатель, который позволяет оценить, насколько материал может выдерживать нагрузки перед тем, как начнется разрушение.

Определение предела прочности металла при растяжении проводится с помощью различных методов, таких как испытание на растяжение и миниатюризация изначального образца. Эти методы предоставляют информацию о механических свойствах материала, определяющих его прочность и деформационные характеристики.

Знание предела прочности металла позволяет разработчикам и инженерам рассчитывать конструкции и создавать изделия, которые выдержат необходимые нагрузки. Оно также позволяет предвидеть возможные проблемы с прочностью конструкции в процессе эксплуатации. Благодаря определению предела прочности металла, проектирование и производство становятся более надежными и безопасными.

Многие отрасли промышленности зависят от определения предела прочности металла при растяжении. Например, в автомобильной промышленности это крайне важно для производства безопасных автомобилей. Также, в строительной отрасли это позволяет создавать прочные и надежные здания и инженерные конструкции. Другая отрасль, где определение предела прочности важно, это аэрокосмическая промышленность, где сохранность и надежность конструкций крайне критичны для безопасности полетов.

Таким образом, определение предела прочности металла при растяжении имеет высокое практическое значение для промышленности. Оно позволяет инженерам и проектировщикам создавать и производить надежные и безопасные изделия для различных отраслей, где требуется высокая прочность материалов.

Вопрос-ответ

Что такое предел прочности металла при растяжении?

Предел прочности металла при растяжении - это максимальное напряжение, которое может выдержать металл перед разрушением при действии растягивающей нагрузки.

Как определяется предел прочности металла при растяжении?

Определение предела прочности металла при растяжении осуществляется через испытание на растяжение, где металлическая проба подвергается нагрузке, пока не произойдет ее разрушение. Затем оценивается максимальное напряжение, при котором разрушение произошло.

Какие методы используют для определения предела прочности металла при растяжении?

Существуют различные методы определения предела прочности металла при растяжении. Одним из основных методов является статическое испытание растяжением, при котором металлическая проба подвергается постепенному увеличению нагрузки до разрушения. Еще одним методом является динамическое испытание растяжением, при котором нагрузка на пробу осуществляется с заданной скоростью.

Для чего используется определение предела прочности металла при растяжении?

Определение предела прочности металла при растяжении важно для оценки прочностных характеристик материала. Эта информация позволяет инженерам определить, насколько надежным будет металлический элемент при действии растягивающих сил, что необходимо при проектировании конструкций и машинных деталей.