Сварка - это технологический процесс соединения материалов металлическим способом, который применяется в различных отраслях промышленности. Одним из наиболее важных этапов сварки является формирование сварочного шва, который представляет собой область соединения двух или более материалов.

Процесс формирования сварочного шва включает в себя несколько основных этапов. Во-первых, перед началом сварки необходимо правильно подготовить поверхность материалов, которые будут свариваться. Это включает в себя удаление окислов, загрязнений и масел с помощью специальных растворителей или щеток.

Далее происходит нагрев материалов до определенной температуры, которая зависит от типа сварки. Во время нагрева происходит плавление материалов, и они начинают сливаться в одну массу. При этом важно контролировать температуру, чтобы избежать перегрева или охлаждения материалов.

После этого происходит нанесение сварочного материала на поверхность свариваемых материалов. Сварочный материал может быть в виде электрода, проволоки или покрытия, и он служит для создания связующего слоя между материалами. При этом важно правильно выбрать сварочный материал в зависимости от типа сварки и требований к прочности соединения.

Как происходит формирование сварочного шва?

Процесс формирования сварочного шва — это важная часть процесса сварки, при которой две или несколько металлических деталей соединяются с помощью специального сварочного материала и тепла.

Первым шагом в формировании сварочного шва является очистка поверхности металла от загрязнений и окислов. Это необходимо для обеспечения качественного соединения и лучшей адгезии сварочного материала.

Затем происходит нагрев металла до определенной температуры, которая зависит от свойств и толщины материала. Нагрев может производиться с помощью различных источников, таких как электрическая дуга, лазер или пламя.

После достижения нужной температуры происходит нанесение сварочного материала, который может быть в виде проволоки или электрода. Сварочный материал плавится и смешивается с металлом деталей, образуя сварочный шов.

После окончания нанесения сварочного материала и остывания металла происходит дальнейшая обработка сварочного шва. Это может включать шлифовку, полировку или другие методы для достижения нужной формы и качества сварочного шва.

Важными аспектами процесса формирования сварочного шва являются правильная подготовка поверхности, контроль температуры, использование подходящего сварочного материала и качественная обработка сварочного шва.

Подготовка к сварке

Процесс сварки начинается с необходимой подготовки материалов и рабочей области перед началом работы.

Первым этапом является очистка поверхности, которая будет свариваться. К основным этапам подготовки относятся удаление ржавчины, грязи и жира. Для этого могут использоваться специальные моющие и дезинфицирующие растворы, щетки или монтажные диски.

Далее необходимо правильно подготовить сам сварочный аппарат. От выбора сварочного аппарата зависят качество работы и безопасность оператора. Перед использованием необходимо осмотреть аппарат на наличие повреждений и убедиться в правильности подключения.

Еще одним важным этапом является подготовка сварочного электрода. Электроды должны быть хорошего качества и правильно выбраны под свариваемые материалы. Перед использованием электроды необходимо осмотреть на наличие дефектов, а также удалить с них возможные загрязнения.

Кроме того, перед началом сварки важно настроить сварочный аппарат и выбрать оптимальные параметры сварки для конкретного материала и задачи. Необходимо установить правильные значения тока, напряжения и скорости сварки, а также проверить работоспособность всех управляющих элементов.

Все эти меры позволяют обеспечить безопасную работу и высокое качество сварочного соединения. Подготовка к сварке требует внимательности и профессионализма, что позволяет избежать непредвиденных ситуаций и достичь успешного результата сварочных работ.

Приготовление сварочных материалов

Процесс формирования сварочного шва начинается с приготовления сварочных материалов. От правильно подобранных и подготовленных материалов зависит качество и прочность сварочного соединения.

Основными сварочными материалами являются электроды, металлы и флюсы. Электроды представляют собой покрытую проволоку, которая вносит в сварочный шов необходимые примеси и химические соединения. Подготовка электродов включает их разделку на нужную длину, удаление поверхностных покрытий и очистку от примесей.

Металлы, используемые в сварке, должны быть подготовлены путем удаления окислов и других загрязнений. Для этого применяются различные способы: механическая обработка, химическая обработка или осуществление защитной атмосферы вокруг металла.

Флюсы — это специальные вещества, которые применяются для очистки металла от окислов и образования защитной пленки, предотвращающей неправильную реакцию среды на металл во время сварки. Флюсы подбираются и применяются в зависимости от вида сварки и свариваемого материала.

Для более удобной работы с материалами и более прочного сварочного соединения используется специальное оборудование и инструменты. К ним относятся сварочные аппараты, электрододержатели, сварочные поверхности и приспособления для защиты от искр и разбрызгивания.

Сварка и последующая обработка шва

Сварка - это процесс соединения металлических деталей путем плавления и последующего затвердевания металла. Одним из важных этапов этого процесса является формирование сварочного шва. После завершения сварки, шов требует дополнительной обработки для достижения качественных характеристик.

Во время сварки металл плавится и образует сварочный шов. При этом могут возникнуть различные дефекты, такие как трещины, пустоты или недостатки проникновения сварочной смеси. Для улучшения качества сварки необходимо провести последующую обработку шва. Это включает в себя удаление излишков металла, удаление поверхностных окислов и шлака, а также разглаживание и выравнивание шва.

Обработка шва может происходить различными способами. Например, для удаления излишков металла можно использовать механический метод, такой как шлифовка или фрезерование. Для удаления окислов и шлака можно воспользоваться химическими растворами или электрохимическими методами. А для разглаживания шва часто используется шлифовка, фрезерование или штриховка.

Важным этапом обработки шва является его проверка на наличие дефектов. Для этого могут использоваться различные методы, такие как ультразвуковой контроль, рентгенография, визуальный осмотр и другие. При обнаружении дефектов, шов может требовать дополнительной обработки или пересварки.

Таким образом, сварка и последующая обработка шва - это важные этапы процесса соединения металлических деталей. Правильная обработка шва позволяет достичь высокого качества сварочного соединения и обеспечить его надежность и прочность.

Вопрос-ответ

Какие основные этапы процесса формирования сварочного шва?

Процесс формирования сварочного шва включает в себя несколько этапов: подготовку материалов, настройку сварочного оборудования, выполнение сварки и контроль качества сварочного шва. Важно правильно подготовить свариваемые детали, чтобы они были чистыми и без поверхностных дефектов. Настройка сварочного оборудования включает выбор необходимых параметров сварки, таких как ток, время и скорость сварки. После настройки оборудования происходит выполнение самого процесса сварки, который может быть разным в зависимости от выбранного типа сварки. Наконец, после сварки необходимо провести контроль качества сварочного шва, чтобы убедиться в его соответствии требованиям.

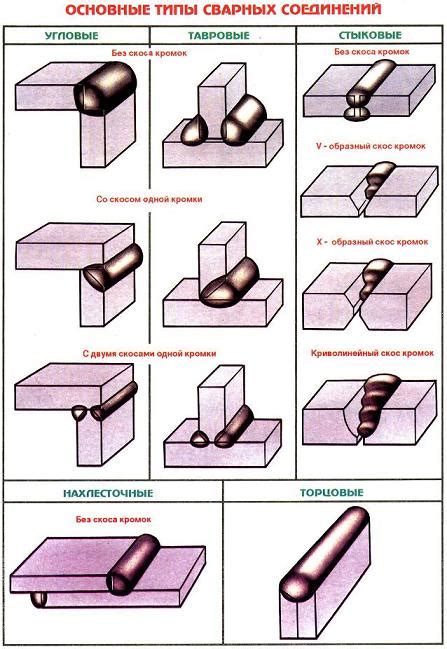

Какие типы сварки используются при формировании сварочного шва?

Существует несколько типов сварки, которые могут использоваться при формировании сварочного шва. Наиболее распространенные это: дуговая сварка, газовая сварка и лазерная сварка. Дуговая сварка основана на использовании электрического дуги между электродом и свариваемым материалом. Газовая сварка, в свою очередь, использует газовую смесь для создания пламени, с помощью которого происходит нагрев и слияние свариваемых деталей. Лазерная сварка использует лазерный луч для нагрева и слияния материала.

Какие параметры сварки влияют на качество сварочного шва?

Параметры сварки, такие как ток, время и скорость сварки, могут существенно влиять на качество сварочного шва. Например, недостаточное количество тока может привести к неполному слиянию материала, что может вызывать дефекты в сварочном шве. Перегрев или неправильная скорость сварки также могут привести к появлению дефектов, таких как трещины или деформации. Поэтому важно правильно настроить параметры сварки в зависимости от типа материала и требований к сварочному шву.