Металлические изделия, полученные в результате сварочных работ, часто требуют последующей обработки для достижения нужной формы, качества и внешнего вида. Существует несколько методов обработки металла после сварки, каждый из которых имеет свои преимущества и применяется в зависимости от требуемых результатов.

Одним из наиболее распространенных методов обработки металла после сварки является шлифовка. Этот процесс позволяет удалить неровности, окалину и шлак, которые могут образоваться в результате сварочных работ. Шлифовка также помогает придать изделию необходимую форму и гладкую поверхность, что делает его более привлекательным визуально и повышает его эстетические характеристики.

Еще одним методом обработки металла после сварки является полировка. Этот процесс выполняется с использованием специальных инструментов и материалов, таких как абразивные шкурки и полировальные пасты. Полировка позволяет удалить тонкие царапины и следы после сварки, а также придать поверхности металла зеркальный блеск. Она также улучшает покрытие лаком и защищает изделие от коррозии и воздействия окружающей среды.

Также одним из методов обработки металла после сварки является окраска. Она позволяет не только придать изделию желаемый цвет и внешний вид, но и защитить его от коррозии и воздействия окружающей среды. Окраска может выполняться с использованием различных типов красок и покрытий, в зависимости от требований и условий эксплуатации изделия.

В заключение, каждый метод обработки металла после сварки имеет свои преимущества и позволяет достичь нужных результатов. Шлифовка, полировка и окраска являются основными методами обработки металла после сварки, которые позволяют придать изделию нужную форму, качество и внешний вид, а также защитить его от коррозии и воздействия окружающей среды.

Обработка металла после сварки

После завершения сварочных работ необходимо провести обработку металла, чтобы достичь требуемых характеристик и качества. От правильно выполненной обработки зависит прочность соединения, эстетический вид и долговечность изделия.

Одним из основных методов обработки металла после сварки является шлифовка. Шлифовка позволяет удалить излишки сварочного шва, придать гладкость поверхности и устранить дефекты. Шлифовка может быть проведена как вручную, с использованием абразивных материалов, так и с помощью специальных шлифовальных станков.

После шлифовки рекомендуется провести полировку металла. Полировка придает поверхности блеск, делает ее более гладкой и устраняет мелкие царапины. Для полировки могут использоваться различные типы абразивных материалов, включая полировальные пасты и специальные полировальные круги. Важно выбирать правильную технологию и последовательность полировки для каждого конкретного материала и его покрытия.

Дополнительно к шлифовке и полировке, иногда требуется выполнить грунтовку и покраску металлической поверхности после сварки. Грунтовка предварительно подготавливает поверхность и обеспечивает лучшее сцепление краски с металлом. При выборе краски необходимо учитывать условия эксплуатации, такие как коррозионная стойкость, устойчивость к высоким температурам или механическим воздействиям.

Полировка и шлифовка сварных швов

Одной из важных стадий обработки металла после сварки является полировка и шлифовка сварных швов. Эти процессы служат для улучшения внешнего вида и качества сварного соединения, а также для удаления неровностей и остатков от сварочных работ.

Для полировки и шлифовки сварных швов используются различные инструменты и материалы. Это могут быть абразивные круги, наждачная бумага, шлифовальные блоки и фиксаторы, которые позволяют достичь нужной степени гладкости поверхности и удалить дефекты, такие как шероховатости или остаточные напряжения.

Специалисты также рекомендуют применять разные методы полировки и шлифовки в зависимости от материала сварного соединения и его особенностей. Например, для качественной обработки алюминиевых деталей используют специальные полировальные пасты, которые позволяют добиться высокого блеска и устранить окислы.

Одним из важных пунктов при полировке и шлифовке сварных швов является предварительная подготовка поверхности. Это включает в себя удаление остатков сварочного флюса, очистку от заусенцев и загрязнений, а также проверку на наличие трещин и дефектов, которые можно устранить перед началом обработки.

Важно отметить, что полировка и шлифовка сварных швов должны проводиться с соблюдением безопасности. Работникам рекомендуется использовать специальную защиту для глаз и рук, а также работать в хорошо проветриваемом помещении. Также необходимо следить за качеством оборудования и инструментов, чтобы избежать возможных травм и несчастных случаев.

Удаление окалины и неровностей

Окалина и неровности - это нежелательные последствия сварочных работ, которые могут негативно повлиять на качество и прочность металлической конструкции. Поэтому важно провести процесс их удаления.

Один из методов удаления окалины и неровностей - механическая обработка. Для этого используются различные инструменты, например, наждачные круги, шлифовальные машины. При помощи этих инструментов производится шлифовка поверхности, что позволяет удалить окалину и выровнять неровности.

Еще одним методом удаления окалины и неровностей является химическая обработка. Для этого применяют специальные растворы или пасты, которые наносятся на поверхность металла. Химические реакции, происходящие при взаимодействии раствора с окалиной, помогают ее разрушить, а затем остатки удаляются механическим способом.

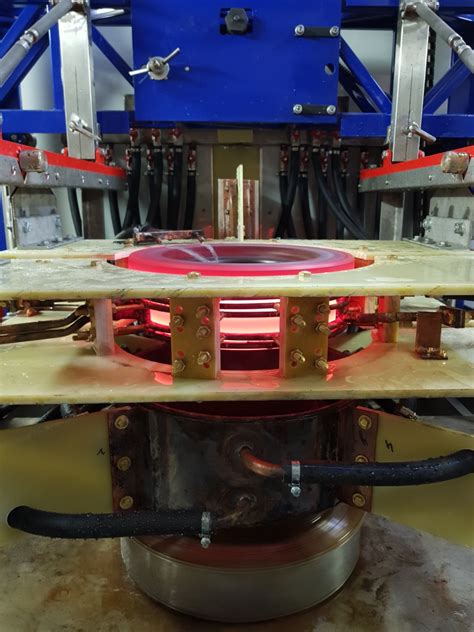

Еще одним вариантом удаления окалины и неровностей является термическая обработка. В процессе нагрева и охлаждения металла можно изменить его свойства, что позволяет устранить окалину и выровнять неровности. Например, для удаления окалины можно применить метод "жарка", при котором металл нагревается до определенной температуры, а затем быстро охлаждается.

В зависимости от характеристик металла и требуемого качества обработки, выбирается оптимальный метод удаления окалины и неровностей после сварки. При этом следует учитывать особенности каждого метода и необходимость соблюдать технологические требования для достижения наилучшего результата.

Покраска и покрытие металла

После сварки металлические изделия зачастую требуют покраски и покрытия для защиты от коррозии, улучшения эстетического вида и увеличения срока службы. Этот процесс включает в себя несколько этапов и может варьироваться в зависимости от типа металла.

Перед нанесением покрытия металл должен быть тщательно подготовлен. Это включает в себя удаление остатков сварочного шва и избежание наличия дефектов поверхности. Для очистки металла обычно используют шлифовальные инструменты, химические растворы или механические методы, такие как струйный пескоструй или строгальные инструменты.

Далее на поверхность наносят специальное покрытие, которое может быть однослойным или многослойным. Однослойные покрытия обычно наносятся кистью или распылением. Многослойные покрытия требуют предварительной обработки поверхности и нанесения нескольких слоев покрытия.

При выборе покрытия важно учесть рабочие условия и требования к изделию. Существует большое количество материалов для покрытия металла, включая эмали, порошковые покрытия, эпоксидные смолы и хромирование. Каждый из них имеет свои преимущества и недостатки в зависимости от конкретного применения.

Также популярным методом покрытия металла после сварки является гальваническое покрытие. Этот метод основан на проведении электрохимической реакции, в результате которой на поверхности металла образуется защитное покрытие. Гальваническое покрытие может быть выполнено с использованием различных металлов, таких как цинк, никель или хром.

Травление и патинирование металла

Травление металла - это один из методов обработки, применяемых для удаления части поверхности металла. Он позволяет очистить поверхность от загрязнений, окислов и других неравностей, которые могут возникать в процессе сварки. Травление также способствует улучшению адгезии покрытий и придает поверхности желаемую текстуру и оттенок.

Патинирование металла - это процесс нанесения защитного или декоративного покрытия на поверхность металла. Патинирование может дать поверхности металла элегантный и естественный вид, создать эффект старинности или усилить текстуру материала. Оно также может использоваться для защиты поверхности от коррозии и агрессивных воздействий окружающей среды.

Для проведения процесса травления используются специальные химические растворы, которые наносятся на поверхность металла и оставляются на ней на определенное время. Затем раствор смывается водой, а поверхность металла промывается и обрабатывается специальными средствами, чтобы предотвратить возникновение коррозии. Травление может быть проведено как на всей поверхности металла, так и только на отдельных участках для создания декоративного эффекта.

Патинирование металла может осуществляться различными способами, включая использование покрытий, оксидации, антикоррозионных обработок и применение специальных жидкостей и паст. Этот процесс требует тщательной подготовки поверхности, чтобы обеспечить правильное взаимодействие покрытия с металлом. Патина может быть нанесена как на всю поверхность металла, так и только на отдельные участки в целях декорации или подчеркивания деталей конструкции.

Закалка и отжиг сварных изделий

Закалка и отжиг являются важными методами обработки металла после сварки. Закалка проводится с целью улучшения механических свойств сварного соединения. Она позволяет увеличить прочность и твердость металла, улучшить его ударную вязкость и устойчивость к различным воздействиям.

Закалка производится нагревом сварного изделия до определенной температуры, после чего оно быстро охлаждается. Это позволяет изменить микроструктуру металла, в основном за счет превращения аустенита в мартенсит или другие фазы с более высокой твердостью.

Отжиг, в отличие от закалки, проводится с целью снижения наклонности к трещинам и напряжений в сварном соединении. Он представляет собой нагревание металла до определенной температуры, затем его медленное охлаждение. Такой режим нагревания позволяет межкристаллитным рекристаллизовываться и устраняет различные дефекты, возникающие в результате сварки.

Для правильной закалки и отжига необходимо учитывать свойства сварного материала, его состав и применяемые технологии сварки. Оптимальные режимы нагрева и охлаждения подбираются в зависимости от требуемых механических свойств и характеристик сварного соединения. При правильном применении этих методов можно достичь высоких показателей прочности и качества сварных изделий.

Обезжиривание поверхности металла

Обезжиривание поверхности металла является важным этапом в процессе обработки металла после сварки. Оно выполняется для удаления загрязнений и жиров, которые могут присутствовать на поверхности металла и негативно влиять на качество последующих операций.

Для обезжиривания поверхности металла применяются различные методы. Одним из наиболее распространенных методов является механическое обезжиривание. Оно осуществляется с использованием специальных щеток или абразивных материалов, которые удаляют загрязнения с поверхности металла.

Также используется химическое обезжиривание, при котором на поверхность металла наносится специальное обезжиривающее вещество. Оно взаимодействует с загрязнениями и помогает их удалить. Химическое обезжиривание может быть эффективным способом очистки поверхности металла от трудноудаляемых загрязнений.

Одним из более современных методов обезжиривания поверхности металла является использование плазменного обезжиривания. В этом методе поверхность металла подвергается обработке плазменным разрядом, который удаляет загрязнения и жиры. Плазменное обезжиривание обладает высокой эффективностью и предлагает более экологически чистый подход к обработке металла.

Важно отметить, что выбор метода обезжиривания поверхности металла зависит от характера загрязнений, типа металла и требуемой степени очистки. Правильный выбор метода обезжиривания позволяет обеспечить высокое качество металлических изделий и продолжительный срок службы.

Контроль и испытания сварного соединения

Контроль и испытания сварного соединения необходимы для обеспечения качественного и безопасного функционирования металлических конструкций. Они проводятся на разных этапах процесса сварки и позволяют выявить возможные дефекты и отклонения от требуемых параметров.

Одним из основных методов контроля сварного соединения является визуальный осмотр. Специалист внимательно осматривает поверхность сварного шва и окружающую область, ищет трещины, шлаковые включения, непроплавы и другие дефекты. При необходимости используются лупа или микроскоп для более детального изучения поверхности.

Также широко применяются неразрушающие методы контроля, включающие испытания на прочность, герметичность и геометрические параметры сварного соединения. Например, рентгенография позволяет выявить дефекты внутри сварного шва, ультразвуковое и магнитное контроль позволяют проверить герметичность соединения, а методы индентирования и микротвердости позволяют оценить механические свойства сварного соединения.

Для более полного контроля и оценки качества сварки, может проводиться и разрушающий контроль. Для этого проводятся испытания на растяжение, изгиб, ударную вязкость и другие механические свойства сварного соединения. Результаты этих испытаний позволяют определить прочность и допуски на деформацию сварного соединения.

В целом, контроль и испытания сварного соединения необходимы для обеспечения надежности и долговечности конструкций, а также соответствия стандартам и требованиям безопасности. Они являются важной частью процесса сварки и позволяют исключить возможность возникновения дефектов, которые могут стать причиной аварий или преждевременного износа металлических конструкций.

Вопрос-ответ

Какие методы обработки металла можно использовать после сварки?

После сварки металла можно использовать различные методы обработки, включая шлифовку, полировку, окраску и покрытие защитными веществами.

Зачем нужна обработка металла после сварки?

Обработка металла после сварки необходима для удаления неровностей, шероховатостей и заделки трещин, а также для придания изделию гладкой поверхности и привлекательного внешнего вида. Кроме того, обработка металла может служить для защиты поверхности от коррозии и повышения ее прочности.