Лазерная резка металла - это современный и эффективный способ обработки металлических изделий. Она основана на использовании лазерного луча, который с помощью высокой энергии и точности способен разделить металл на части с высокой степенью точности и качества.

Основной принцип работы лазерного резания металла заключается в использовании фокусированного лазерного луча, который направляется на поверхность металла. Лазерный луч обладает высокой энергией и сконцентрированностью, что позволяет ему проникать в материал и нагревать его до очень высоких температур. Это приводит к плавлению и испарению металла, благодаря чему возникает возможность его разделения.

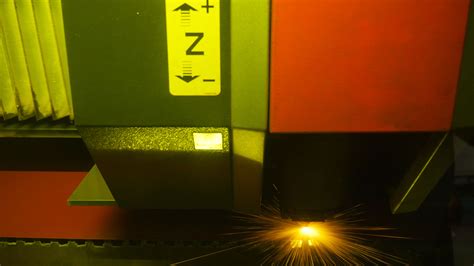

Процесс лазерной резки металла осуществляется с использованием специального оборудования, включающего лазерный генератор, зеркальную систему, фокусирующую оптику и систему управления. Лазерный генератор создает лазерный луч, который затем отражается от зеркал и фокусируется на рабочей поверхности металла. Система управления позволяет точно контролировать позиционирование и направление лазерного луча.

Преимущества лазерного резки металла включают высокую скорость работы, высокую точность и качество резания, возможность обработки различных металлических материалов и сложных форм. Благодаря использованию лазерной резки, возможно создание изделий с прекрасной проходимостью и невероятной точностью, что делает ее особенно привлекательной в промышленности и производстве.

Процесс работы лазерного резки металла

Лазерная резка металла – это процесс, основанный на использовании лазерного луча для разрезания и обработки металлических материалов. Она позволяет получить высокую точность и качество реза, что делает этот метод одним из самых популярных в промышленности.

Основным принципом работы лазерного резака является использование светового луча, который фокусируется на металлической пластине. Лазерный луч высокой интенсивности нагревает металл до очень высокой температуры, плавит его и создает разрез. При этом, точность реза определяется параметрами лазерного луча и способностью системы управления двигаться по программе резки.

Процесс лазерной резки может быть реализован различными способами:

- Угловая резка – лазерный луч двигается под углом, что позволяет создавать сложные геометрические формы и скругления.

- Прямая резка – лазерный луч двигается прямолинейно, что позволяет создавать прямые резы с высокой степенью точности.

- Контурная резка – лазерный луч следует по контуру детали, что позволяет вырезать сложные и круглые формы.

Преимущества лазерной резки металла:

- Высокая точность и качество реза – лазерный луч может создавать очень тонкие и маленькие разрезы без дополнительной обработки.

- Высокая скорость и производительность – лазерный резак способен быстро манипулировать лазерным лучом и обрабатывать большое количество деталей за короткое время.

- Минимальные деформации и дефекты – благодаря высокой скорости резки и маленькому тепловому воздействию, лазерная резка не вызывает значительных деформаций или дефектов на металле.

- Большой выбор материалов – лазерный резак работает с широким спектром металлических материалов, включая нержавеющую сталь, алюминий, латунь и другие.

Таким образом, лазерная резка металла – это современный и эффективный метод обработки металлических материалов, который обеспечивает высокую точность, качество и производительность.

Принцип лазерной резки

Лазерная резка - это технология прецизионной обработки материалов, основанная на использовании узкого пучка лазерного излучения. Принцип работы лазерной резки основывается на том, что лазерный луч способен нагревать и плавить материал, частично или полностью превращая его в пар или испарение.

Основные компоненты системы лазерной резки включают источник лазерного излучения, оптическую систему для фокусировки лазерного луча и стол для размещения обрабатываемого материала. Источник лазерного излучения может быть создан с использованием различных типов лазеров, таких как CO2-лазеры, Nd:YAG-лазеры или фиброволоконные лазеры.

Процесс лазерной резки начинается с фокусирования лазерного луча на поверхность материала. Фокусировка достигается с помощью оптического зеркала или линзы, которые направляют лазерное излучение на работающую поверхность. Сфокусированный луч нагревает и плавит материал в узкой зоне, образуя канал и подготавливая его для дальнейшей обработки.

Для обеспечения более точной и стабильной работы лазерной резки могут применяться дополнительные устройства, такие как датчики высоты и системы автоматического регулирования фокусного расстояния. Эти устройства помогают поддерживать постоянное расстояние между фокусным объективом и обрабатываемой поверхностью, что влияет на качество и точность резки.

Преимущества лазерной резки включают высокую скорость обработки, возможность обработки различных материалов и высокую точность резки. Благодаря своей уникальной способности фокусировать энергию в узкий луч, лазерная резка позволяет достигать высокой детализации и производить сложные геометрические формы с минимальными деформациями материала.

Основные этапы резки металла лазером

1. Подготовка материала:

Перед началом лазерной резки металла необходимо подготовить исходный материал. Это включает в себя очистку от загрязнений, снятие защитной пленки или окислов, а также определение оптимальной ориентации детали на листе металла.

2. Настройка оборудования:

Для успешной резки металла лазером необходимо правильно настроить оборудование. Это включает в себя выбор необходимой мощности лазера, установку нужной скорости резки, а также подбор оптимальных настроек фокусного расстояния и длины волны лазера.

3. Маркировка и программирование:

После подготовки материала и настройки оборудования необходимо произвести маркировку деталей. Обычно это делается с помощью специальных программ, которые определяют точки начала и конца резки, количество повторений операции и другие параметры.

4. Запуск процесса резки:

После программирования оборудования и маркировки деталей происходит запуск процесса резки металла лазером. Лазерный луч, сфокусированный на поверхности материала, проникает в него и нагревает его до высокой температуры, что позволяет разделить детали от основного листа.

5. Контроль качества:

После окончания процесса резки металла лазером производится контроль качества изготовленных деталей. Это включает в себя проверку наличия дефектов, точность размеров и геометрии, а также соответствие требованиям заказчика или стандартам качества.

6. Послерезные операции:

После резки металла лазером могут потребоваться дополнительные операции, такие как снятие остаточной защитной пленки, обработка поверхности, сгибка или сварка деталей. Эти операции выполняются после резки и зависят от конкретных требований и целей проекта.

Вопрос-ответ

Как происходит процесс лазерной резки металла?

Процесс лазерной резки металла основан на использовании лазерного луча высокой энергии, который направляется на поверхность металла. Лазерный луч нагревает и плавит материал, а затем давит на него с помощью газового струи, чтобы разделить металл на нужные части. Этот процесс осуществляется с помощью компьютерно-управляемого оборудования, что позволяет добиться высокой точности и скорости работы.

Какие материалы можно резать с помощью лазера?

Лазерную резку можно применять для резки различных металлов, таких как нержавеющая сталь, алюминий, медь, железо и многие другие. Она также может использоваться для резки некоторых неметаллических материалов, включая дерево, пластик, керамику и даже некоторые камни. Для каждого материала требуется определенная настройка лазерного оборудования, чтобы достичь оптимального результата.