Металлы — это материалы, обладающие высокой прочностью и пластичностью, которые позволяют им использоваться в самых различных отраслях промышленности. Однако, для обеспечения качества и безопасности конечных изделий, необходимо производить контроль механических свойств металла. Такой контроль позволяет выявить дефекты и отклонения в его структуре, что способствует повышению надежности и долговечности изделий.

Одним из методов контроля механических свойств металла является испытание на растяжение. В процессе испытания образец металла подвергается растяжению до разрушения, что позволяет определить его прочность, пластичность и удлинение до разрыва. Результаты такого испытания используются для оценки качества и соответствия металла требованиям стандартов и технических условий.

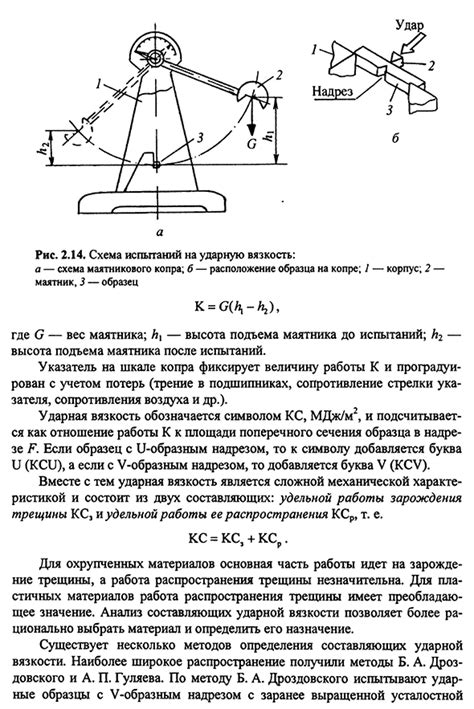

Другим методом контроля механических свойств металла является испытание на ударную вязкость. Этот метод позволяет определить способность металла поглощать энергию удара без разрушения. Испытание проводится путем удара металлического образца по стандартному забойнику при определенных условиях. Результаты ударного испытания используются для оценки возможности использования металла в условиях низких температур и вибраций, а также для контроля высокий прочности металлических конструкций.

Контроль механических свойств металла является важным этапом в процессе его производства и использования. С помощью методов испытаний можно выявить дефекты, отклонения в структуре металла, а также оценить его качество и соответствие требованиям. Это способствует улучшению надежности и безопасности изделий, а также повышению их долговечности.

Определение механических свойств металла

Механические свойства металла определяют его поведение при воздействии на него механических нагрузок. Эти свойства характеризуются сопротивлением материала различным видам деформации: упругой, пластической, плотностной и прочей, а также его прочностью и твёрдостью.

Для определения механических свойств металла применяются специальные лабораторные испытания. Одним из таких испытаний является испытание на растяжение, при котором металлическая образцы подвергается усилиям, направленным на его растягивание. Используя результаты этого испытания, можно определить механические параметры, такие как предел прочности, предел текучести и удлинение при разрыве материала.

Для определения твёрдости металла используется испытание на индентирование, при котором на поверхность образца оказывается сила, вызывающая пластическую деформацию в виде впадины. По глубине впадины можно судить о твёрдости материала.

Кроме того, существуют и другие методы определения механических свойств металла, такие как испытание на ударную вязкость, испытание на циклическую усталость и т.д. Все эти методы позволяют более подробно изучить структуру и свойства металла, что важно при его использовании в различных сферах промышленности.

Понятие и значение

Методы контроля механических свойств металла являются неотъемлемой частью производственного процесса в металлургии и машиностроении. Они позволяют определить и проверить различные параметры металлических изделий, такие как прочность, твердость, упругость и пластичность.

Контроль механических свойств металла имеет огромное значение для обеспечения качества и надежности металлических конструкций и изделий. Благодаря этим методам можно установить соответствие материала требованиям стандартов и технических условий, провести предварительную оценку прочности и долговечности изделий, а также выявить возможные дефекты и несоответствия продукции заданным параметрам.

Одним из методов контроля механических свойств металла является испытание на растяжение. При этом на образце металла создается механическая нагрузка, которая позволяет определить прочность материала, его предел текучести и удлинение при разрыве. Еще одним методом является метод индентирования, который позволяет определить твердость материала путем нанесения нагрузки на его поверхность и измерения размеров оставленного следа.

Контроль механических свойств металла используется не только на производстве, но и в научных исследованиях. Путем проведения различных испытаний и анализа результатов можно структурировать и систематизировать данные о свойствах материалов, что позволяет разрабатывать более эффективные и качественные металлические изделия в различных отраслях промышленности.

Испытания на растяжение

Испытания на растяжение являются одним из основных методов контроля механических свойств металла. Этот метод позволяет определить прочность материала, его пластичность, упругие характеристики и другие показатели, связанные с его механическим поведением.

В процессе испытания на растяжение образец металла подвергается постепенной нагрузке вдоль оси, причем нагрузка увеличивается до тех пор, пока образец не разорвется. При этом фиксируются значения приложенной силы и длины образца, а также производят расчеты, позволяющие определить различные механические характеристики.

Одним из ключевых показателей, получаемых при испытании на растяжение, является предел прочности - максимальная напряженность, которую способен выдержать материал без разрушения. Также определяются предел текучести - значение напряжения, при котором материал начинает пластически деформироваться, и удлинение при разрыве - величина увеличения длины образца перед разрывом.

Испытания на растяжение проводятся в соответствии с определенными стандартами и нормативными документами, которые описывают процедуры и требования к испытательному оборудованию, размерам образцов и методам анализа результатов. Результаты испытаний на растяжение позволяют установить качество и соответствие металла требованиям, а также прогнозировать его поведение в условиях эксплуатации.

Методика и результаты

Для контроля механических свойств металла применяются различные методы и инструменты, позволяющие получить точные и достоверные результаты. Один из наиболее распространенных методов - испытание на растяжение. В ходе испытания металлический образец подвергается нагрузке до разрушения, и измеряются его удлинение и сопротивление.

Для более детального изучения свойств металла можно применять микротвердомер. Этот прибор позволяет измерить твердость материала путем нанесения специальной нагрузки на его поверхность. Полученные данные позволяют определить механические свойства металла, включая его прочность и износостойкость.

Однако, методы испытания на растяжение и микротвердости не являются единственными. Для полного контроля механических свойств металла можно применять также такие методы, как измерение теплового расширения, исследование металлографического строения и т.д.

Полученные результаты и данные после контроля механических свойств металла могут быть представлены в виде таблиц или графиков. Это позволяет сделать их более понятными и наглядными для анализа. Также стоит отметить, что для обеспечения точности и достоверности результатов контроля необходимо проводить повторные измерения и подтверждать полученные данные.

Измерение твердости металла

Твердость металла - это его способность сопротивляться пластической деформации или проникновению других материалов на его поверхность. Измерение твердости металла является важным аспектом в контроле его механических свойств.

Для измерения твердости металла существует несколько методов. Одним из наиболее распространенных является метод искажения. При этом методе используется инструмент с наконечником под определенным углом, который наносит нагрузку на поверхность металла. Измерение производится по величине следа или углубления, оставленного инструментом.

Другим распространенным методом измерения твердости является метод удара. При этом методе металлический шарик или конус падает с определенной высоты на поверхность металла, и по глубине ударного отпечатка можно определить твердость металла.

Также для измерения твердости металла используется метод растяжения. При этом методе металлическая проба подвергается растяжению, и по степени деформации можно определить ее твердость.

Все эти методы измерения твердости металла широко используются в промышленности и научных исследованиях для контроля качества и свойств металлических материалов. Результаты измерения твердости позволяют определить прочность, износостойкость и другие механические свойства металла.

Различные методы

Существует множество различных методов контроля механических свойств металла, которые позволяют оценить его прочность, усталость, пластичность и другие важные характеристики. От выбора метода контроля зависит точность и эффективность полученных данных.

Один из самых распространенных методов контроля механических свойств металла - трехточечное изгибное испытание. При этом методе образец металла подвергается изгибу с помощью трех точек опоры, и измеряются параметры деформации и напряжения. Такой метод позволяет оценить прочность материала и его способность выдерживать нагрузку без разрушения.

Другим распространенным методом контроля механических свойств металла является испытание на растяжение. При этом методе образец металла подвергается растяжению до разрушения, и измеряются параметры деформации и напряжения. Испытание на растяжение позволяет оценить прочность материала в направлении его наибольшей прочности и пластичность.

Еще одним методом контроля механических свойств металла является испытание на ударную вязкость. При этом методе образец металла подвергается удару с помощью специального прибора, и измеряются параметры энергии удара и разрушения. Испытание на ударную вязкость позволяет оценить способность материала поглощать энергию удара и его устойчивость к разрушению под нагрузкой.

Кроме этих методов, существуют и другие, менее распространенные, но также эффективные для контроля механических свойств металла. Каждый метод имеет свои достоинства и ограничения, поэтому в зависимости от конкретной задачи и требований выбирается оптимальный метод контроля.

Испытания на ударную вязкость

Испытания на ударную вязкость являются одним из методов контроля механических свойств металла. Они позволяют определить способность материала противостоять внезапным динамическим воздействиям, таким как удары или удары с низкой энергией.

Для проведения испытаний на ударную вязкость используют специальные инструменты, такие как ударная машина Шарпи или испытательный станок Чарпи. Принцип работы этих инструментов основан на измерении энергии, поглощаемой образцом при ударе.

Образцы для испытаний на ударную вязкость могут быть различной формы и размера, в зависимости от конкретной задачи. Обычно используют стандартные образцы, которые соответствуют определенным требованиям и стандартам.

Результаты испытаний на ударную вязкость представляются в виде числовых значений, которые характеризуют энергию разрушения образца. Эти значения используются для оценки качества и прочности материала, а также для прогнозирования его поведения в условиях реальной эксплуатации.

Испытания на ударную вязкость имеют широкое применение в различных отраслях промышленности, включая металлургию, сталелитейное производство, автомобильную и авиационную промышленность. Они позволяют предотвратить неожиданное разрушение конструкций и обеспечить безопасность работы оборудования и механизмов.

Вопрос-ответ

Какие методы контроля механических свойств металла существуют?

Существует несколько методов контроля механических свойств металла, включая неразрушающий контроль, разрушающий контроль и лабораторные испытания. Неразрушающий контроль включает в себя методы, такие как ультразвуковой контроль, радиография, магнитопорошковый контроль и вихретоковый контроль, которые позволяют оценить механические свойства металла без его повреждения. Разрушающий контроль, или испытания на разрыв, включает испытания на растяжение, на изгиб, на удар, на сжатие и др., которые позволяют определить прочность, твердость, упругость и другие механические свойства металла путем его разрушения. Лабораторные испытания, такие как металлографический анализ, микротвердомерные испытания и др., позволяют изучить структуру и микротвердость металла.

Для чего нужен неразрушающий контроль механических свойств металла?

Неразрушающий контроль механических свойств металла используется для оценки механических характеристик металлических изделий или конструкций без их повреждения. Этот метод контроля позволяет обнаружить дефекты, такие как трещины, примеси, коррозию или неправильности в структуре металла, которые могут негативно сказаться на его механических свойствах и безопасности. Неразрушающий контроль может применяться на различных стадиях производства, включая контроль качества сырья, мониторинг процессов обработки и проверку готовой продукции перед ее выпуском на рынок.

Как проводится ультразвуковой контроль механических свойств металла?

Ультразвуковой контроль механических свойств металла проводится с помощью специального прибора, называемого ультразвуковым дефектоскопом. Для проведения контроля на поверхность образца наносится специальная проводящая среда, которая обеспечивает передачу ультразвуковых волн от дефектоскопа к металлу. Затем дефектоскоп посылает ультразвуковые волны в металл, которые отражаются от различных дефектов или границ раздела материалов внутри металла. По времени задержки и амплитуде отраженных волн можно сделать вывод о механических свойствах и качестве металла.