Изготовление резцов по металлу является одним из основных навыков, которыми должен обладать каждый мастер-ремесленник. Благодаря умению изготавливать резцы, можно значительно упростить процесс обработки металлических заготовок и достичь более качественного результата.

Однако покупка готового резца может оказаться довольно затратной, особенно если вам понадобятся несколько разновидностей резцов. Но не стоит отчаиваться! Существует простой способ изготовить резец по металлу своими руками, который позволит вам сэкономить деньги и достичь желаемого результата.

Для изготовления резца по металлу вам понадобятся следующие материалы: кусочек стальной пластины, шлифовальная машина, набор напильников разной формы, заточный круг, клей для металла.

Первым шагом будет создание рабочей части резца из стальной пластины. Для этого необходимо зафиксировать пластину на станке и использовать шлифовальную машину, чтобы придать ей нужную форму и заточку. Затем, с помощью напильников разной формы, вырежьте необходимый профиль резца.

Далее, используя заточный круг и шлифовальную машину, отточите режущую кромку резца до остроты. Будьте осторожны и используйте средства защиты, чтобы избежать травм во время работы с заточным кругом.

После отточки режущей кромки, необходимо закрепить рабочую часть резца на рукоятке при помощи клея для металла. Убедитесь, что клей полностью схватился и резец крепко держится на рукоятке, прежде чем приступать к использованию.

Шаг 1: Подготовка необходимых инструментов

Прежде чем приступить к изготовлению резца, необходимо подготовить все необходимые инструменты. Они позволят вам удобно и эффективно работать.

- Стальной полотенце: необходимо использовать стальное полотенце с хорошей заточкой, чтобы резец имел острое лезвие. Если у вас есть полотенце с изношенным лезвием, необходимо заточить его перед началом работы.

- Паяльная лампа: паяльная лампа поможет вам нагреть металл перед его обработкой. Это позволит сделать режущую часть резца более прочной и износостойкой.

- Наждачная бумага: необходимо использовать наждачную бумагу для обработки поверхности резца после его изготовления. Это позволит удалить оставшиеся остроги и сделать поверхность более гладкой.

- Круглая пила: круглая пила позволит вам вырезать нужную форму резца из стального полотенца. Необходимо выбрать пику с мелкими зубьями, чтобы иметь возможность делать более точные и аккуратные вырезы.

- Молоток и наковальня: молоток и наковальня необходимы для придания резцу нужной формы и гибкости. Используйте их, чтобы выдавить необходимый профиль на лезвии резца.

При подготовке инструментов не забывайте о безопасности. Наденьте защитные очки и перчатки, чтобы предотвратить возможные травмы. Теперь, когда все инструменты готовы, вы можете приступить к изготовлению резца.

Список инструментов для изготовления резца по металлу

Для изготовления резца по металлу вам понадобятся следующие инструменты:

- Отрезной диск – это основной инструмент для изготовления резца из металла. Он используется для резки деталей нужного размера и формы.

- Шлифовальная машина – необходима для правильной обработки и шлифовки торца резца. Она поможет достичь нужной гладкости поверхности и устранить возможные дефекты.

- Струбцина – инструмент, позволяющий закрепить заготовку в нужном положении. Он обеспечивает удобство и безопасность работы при обработке металла.

- Токарный станок – необходим для точной обработки деталей резца и придания им нужной формы. Токарный станок обеспечивает профессиональное качество и точность исполнения.

Кроме указанных инструментов, возможно, вам понадобятся такие дополнительные материалы, как защитные очки, перчатки и предохранители. Все это поможет обеспечить безопасность и качество работы при изготовлении резца из металла своими руками.

Выбор материала для резца

Одним из важных аспектов при изготовлении резца по металлу своими руками является правильный выбор материала. Материал резца должен быть достаточно прочным и твердым, чтобы выдерживать высокие нагрузки при обработке металла.

Одним из самых распространенных материалов для изготовления резцов является быстрорежущая сталь. Она обладает высокой твердостью и износостойкостью, что позволяет резцу долго сохранять свои остроту и эффективно резать металл. Важно отметить, что быстрорежущая сталь требует специфической обработки и закаливания, чтобы достичь оптимальных свойств.

Другим вариантом материала для резца может быть твердосплавный металл. Твердосплавные резцы обладают высокой твердостью и стойкостью к истиранию, что позволяет эффективно резать металлы различной твердости. Однако, они имеют более высокую стоимость и требуют специфического оборудования для их изготовления и заточки.

При выборе материала для резца также следует учитывать тип обрабатываемого металла. Например, для мягких металлов, таких как алюминий, бронза или медь, можно использовать резцы из быстрорежущей стали. Для более твердых металлов, таких как сталь или чугун, рекомендуется выбирать резцы из твердосплавного металла.

Выделение рабочей поверхности резца

Одним из важных этапов изготовления самодельного резца по металлу является выделение рабочей поверхности. Этот процесс необходим для создания острого и эффективного режущего инструмента.

Прежде всего, необходимо подготовить рабочий материал. Обычно для изготовления резца используют сталь, такую как быстрорежущая сталь или инструментальная сталь. Эти материалы обладают высокой твердостью и износостойкостью, что позволяет им сохранять остроту режущей кромки в течение длительного времени.

Затем необходимо выделить рабочую поверхность резца. Для этого можно использовать шлифовальный инструмент, такой как шлифовальная машина или наждачная бумага. Важно обеспечить равномерное и гладкое выделение поверхности, чтобы получить ровную и остро заточенную режущую кромку.

При выделении рабочей поверхности необходимо помнить о правильном угле заточки. Оптимальный угол заточки резца зависит от конкретной задачи и материала, который будет обрабатываться. Обычно угол заточки колеблется от 20 до 30 градусов. Использование угла заточки позволяет улучшить режущие свойства резца и повысить его эффективность.

Также стоит учитывать, что выделенная рабочая поверхность должна быть защищена от коррозии. Для этого можно нанести на поверхность резца специальное защитное покрытие или использовать вантузную смазку, которая предотвращает окисление и продлевает срок службы инструмента.

Шаг 2: Изготовление резца

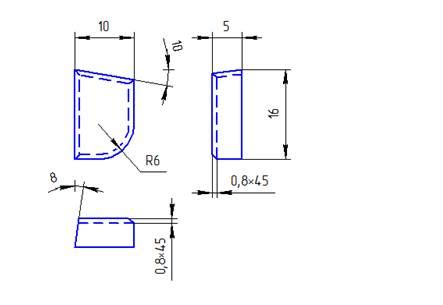

После того, как вы изготовили заготовку для резца, можно приступать к процессу его изготовления. Первым шагом является обозначение размеров и формы будущего резца на заготовке. Для этого можно использовать шаблон или нарисовать на заготовке контур при помощи маркера или ножа.

Затем необходимо приступить к обработке заготовки. Сначала следует сделать пропилы, чтобы создать форму будущего резца. Для этого можно использовать пилу или ленточную пилу. Важно аккуратно выполнять пропилы, чтобы получить четкие и ровные края резца.

После того, как пропилы сделаны, следует приступить к процессу заточки резца. Для этого нужно использовать точильный станок или точильный камень. Начинайте заточку с основного угла резца, постепенно перемещаясь к лезвию. Важно соблюдать угол заточки и не допустить перегрева резца.

После заточки резец следует протестировать на металле. Можно небольшой кусок металла закрепить и попробовать выполнить рез на нем. Если резец режет легко и четко, то он готов для использования. В случае неудовлетворительных результатов, необходимо повторить процесс заточки и повторно протестировать резец на металле.

Использование шаблона для вырезания резца

Для изготовления резца по металлу своими руками, можно использовать шаблон, который упростит и ускорит процесс работы. Шаблон позволяет создать резец с нужными размерами и формой.

Первым шагом при использовании шаблона является выбор подходящего материала. Обычно для изготовления резца используются металлические листы или полосы. Важно, чтобы материал был достаточно прочным, чтобы резец не изогнулся или сломался при использовании.

После выбора материала следует распечатать шаблон и приложить его к материалу. При помощи ручки или перьевого ролика следует отметить контуры шаблона на материале. Чтобы обеспечить точность и качество резца, можно использовать карандаш или маркер с тонким кончиком.

Затем следует вырезать контуры резца при помощи ножниц по металлу или специальных пил. Важно работать аккуратно и осторожно, чтобы избежать повреждения рук или материала.

После вырезания резца следует провести его обработку для удаления заусенцев и придания нужной формы. Для этого можно использовать шлифовальный инструмент, напильник или электрическую точилку. Важно следить за процессом обработки, чтобы не испортить резец.

В конечном итоге, использование шаблона позволяет быстро и легко изготовить резец по металлу своими руками. Главное - следовать инструкциям, быть внимательным и аккуратным на каждом этапе работы.

Вопрос-ответ

Какие материалы мне понадобятся для изготовления резца по металлу своими руками?

Для изготовления резца вам понадобятся следующие материалы: кусок углеродистой стали, напильник, наждачная бумага, электрический шлифовальный станок, зажигалка или лампа для закаливания резца.

Какие инструменты нужно использовать при изготовлении резца по металлу?

Для изготовления резца вам понадобятся следующие инструменты: молоток, клещи, сверла разных размеров, ручная ножовка, паяльная лампа или газовая горелка, напильник и шлифовальный станок.

Каким образом можно закалить резец после его изготовления?

Для закалки резца вы можете использовать зажигалку или лампу. Нагрейте резец непосредственно в пламени зажигалки или лампы до красно-оранжевого цвета и затем быстро охладите его, опустив в воду или масло.

Какую форму должен иметь режущий край резца для работы по металлу?

Режущий край резца должен иметь острый угол для более эффективной работы. Угол может быть от 45 до 60 градусов в зависимости от того, для каких целей вы будете использовать резец.

Можно ли использовать изготовленный резец для работы не только по металлу, но и по другим материалам?

Да, резец, изготовленный из углеродистой стали, может быть использован не только для работы по металлу, но и для работы по другим материалам, таким как дерево или пластик.