Сварка полуавтоматом – это один из наиболее распространенных методов сварки, который используется в различных отраслях промышленности. Однако, при выполнении сварочных работ с помощью полуавтомата часто возникает проблема разбрызгивания металла. Это может привести к несовершенству сварочного шва, его неплотности и повышенной степени окисления. Для того чтобы избежать подобных проблем, необходимо придерживаться определенных правил и рекомендаций.

Важным аспектом, влияющим на разбрызгивание металла при сварке полуавтоматом, является настройка оборудования. Необходимо правильно выбрать ток сварочного аппарата, чтобы его мощность была достаточной для обеспечения стабильной дуги и тепла, но при этом не слишком высокой, чтобы избежать излишнего разбрызгивания. Также следует проверить состояние проволочной подачи и установить оптимальные параметры скорости подачи и напряжения.

Одним из основных факторов, которые влияют на разбрызгивание металла при сварке полуавтоматом, является качество и состояние электрода и проволоки. Необходимо использовать качественные материалы, без дефектов и по возможности с покрытием, которое снижает разбрызгивание. Также следует следить за чистотой электрода и проволоки, избегая загрязнений и ржавчины, которые могут способствовать разбрызгиванию.

Для уменьшения разбрызгивания металла при сварке полуавтоматом также важно правильно подобрать положение сварочного кабеля и концентрацию газа. Сварочный кабель должен быть установлен таким образом, чтобы минимизировать его длину и изгибы, что позволит уменьшить потери тока и повысить его эффективность. Концентрация газа, используемого для защиты сварочной зоны, также должна быть оптимальной – недостаточная концентрация может привести к окислению шва, а избыточная – к разбрызгиванию металла.

Основные причины разбрызгивания металла

1. Недостаточная защита сварщика: Одной из основных причин разбрызгивания металла при сварке полуавтоматом является недостаточная защита сварщика от брызг расплавленного металла. При неправильном использовании защитного снаряжения или его отсутствии, сварщик может оказаться подверженным воздействию разбрызгивающегося металла, что может привести к ожогам и другим травмам.

2. Неправильная регулировка параметров сварки: Другой причиной разбрызгивания металла может быть неправильная регулировка параметров сварки, таких как скорость подачи проволоки, напряжение и ток сварочного аппарата. Если эти параметры установлены неправильно, можно получить излишнюю расплавленную металлическую каплю, которая будет разбрызгиваться во время сварочного процесса.

3. Поверхность металла: Также поверхность свариваемого металла может оказывать влияние на разбрызгивание металла. Если поверхность металла содержит загрязнения, окислы или другие неровности, это может привести к образованию дополнительных брызг при сварке.

4. Неправильное положение сварной детали: Если сварная деталь находится в неправильном положении, это также может стать причиной разбрызгивания металла. Например, если сварщик не правильно закрепил деталь или она не находится в нужном углу, это может привести к нестабильному сварочному процессу и образованию брызг.

5. Использование низкокачественной проволоки: Еще одной возможной причиной разбрызгивания металла является использование низкокачественной проволоки при сварке полуавтоматом. Если проволока имеет неправильную структуру или содержит поверхностные дефекты, это может привести к образованию разбрызгивания металла при сварке.

Неправильная регулировка силы тока

Одной из основных причин разбрызгивания металла при сварке полуавтоматом является неправильная регулировка силы тока. Слишком низкое значение силы тока может привести к неустойчивой дуге и недостаточному плавлению металла, что в свою очередь вызывает разбрызгивание материала. С другой стороны, слишком высокое значение силы тока может вызвать излишнее плавление металла и разбрызгивание капель.

Чтобы избежать данной проблемы и достичь качественной сварки без разбрызгивания, необходимо правильно регулировать силу тока в зависимости от типа и толщины свариваемого материала. Это можно сделать путем испытания и настройки сварочного аппарата на определенных материалах и регулировки тока по результатам этого испытания.

Важно также учесть, что при сварке полуавтоматом на толстых материалах может потребоваться увеличение силы тока для достижения оптимального плавления металла и предотвращения его разбрызгивания. В таких случаях, также рекомендуется выбирать сварочную проволоку с большим диаметром и подходящую для работы с толстыми материалами.

В заключение, правильная регулировка силы тока является важным условием для избежания разбрызгивания металла при сварке полуавтоматом. Этот параметр следует настраивать и проверять для каждого конкретного материала и типа сварочного аппарата, чтобы достичь оптимального результата без разбрызгивания материала.

Неправильная скорость подачи проволоки

Одним из факторов, приводящих к разбрызгиванию металла при сварке полуавтоматом, является неправильная скорость подачи проволоки. Если подача проволоки слишком быстрая или слишком медленная, сварочный шов может быть неравномерным, что может привести к образованию брызг.

Если скорость подачи проволоки слишком высокая, то маленькие капли металла могут разлетаться вокруг сварочной дуги и оказаться на поверхности, которую не следовало сваривать. Также, быстрая подача проволоки может привести к нестабильному расплавлению металла.

С другой стороны, слишком медленная скорость подачи проволоки может привести к недостаточному плавлению металла и образованию капель на сварочной дуге. Такие капли могут лететь на большое расстояние от сварочной зоны и повредить окружающую среду.

Для избежания разбрызгивания металла при сварке полуавтоматом необходимо правильно настроить скорость подачи проволоки. На практике это можно сделать путем проведения тестовых сварочных соединений с разной скоростью подачи проволоки и выбором оптимальной скорости, при которой обеспечивается равномерное плавление металла и минимальное разбрызгивание.

Рекомендации по предотвращению разбрызгивания

Разбрызгивание металла при сварке полуавтоматом может привести к неприятным последствиям, таким как поврежденные детали, плохое качество шва и потеря времени. Для того чтобы избежать разбрызгивания, рекомендуется соблюдать несколько простых правил:

- Подготовьте сварочную поверхность. Перед началом сварки очистите поверхность от грязи, ржавчины и других загрязнений. Это поможет улучшить сцепление металла и снизить вероятность разбрызгивания.

- Выберите правильный электрод или проволоку. В зависимости от свариваемых материалов и условий работы, выберите электрод или проволоку с соответствующими характеристиками. Правильный выбор материала поможет уменьшить разбрызгивание и обеспечить качественный шов.

- Настройте сварочную технику. При сварке полуавтоматом важно правильно настроить сварочную технику. Регулируйте скорость подачи проволоки, напряжение и ток сварки в соответствии с требованиями процесса. Это позволит избежать излишнего разбрызгивания и получить ровный, качественный шов.

- Поддерживайте правильную дугу сварки. Во время сварки поддерживайте постоянную дугу, не допуская слишком большого расстояния между электродом и свариваемым материалом. Это поможет снизить разбрызгивание и обеспечить лучший контроль над процессом сварки.

- Используйте защитные газы. Для снижения вероятности разбрызгивания металла можно использовать защитные газы, такие как аргон или смесь аргона и углекислого газа. Эти газы помогут создать защитную оболочку вокруг сварочной дуги и снизить окисление металла.

- Обратите внимание на угол наклона сварочного пистолета. Правильное положение и угол наклона сварочного пистолета также влияют на качество сварки и вероятность разбрызгивания. Позаботьтесь о комфортной позиции и правильном угле наклона, чтобы уменьшить разбрызгивание металла.

- Проводите тестовые сварочные пробы. Перед началом работы рекомендуется провести несколько тестовых сварочных проб, чтобы определить оптимальные настройки сварочной техники и электрода. Это поможет уменьшить вероятность разбрызгивания и получить идеальный шов.

Соблюдение данных рекомендаций поможет вам избежать разбрызгивания металла при сварке полуавтоматом и получить качественный шов с минимальными потерями и проблемами.

Подбор правильного тока

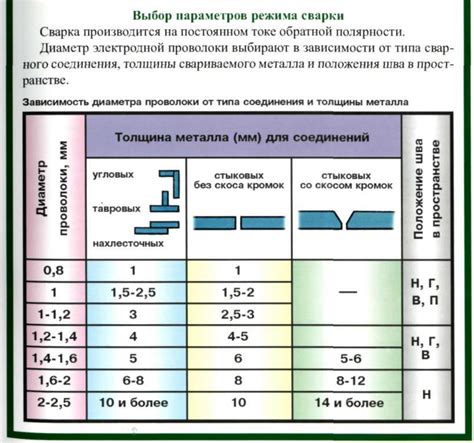

При сварке полуавтоматом важно правильно подобрать ток, чтобы избежать разбрызгивания металла. Ток должен соответствовать толщине металла и диаметру проволоки, чтобы обеспечить оптимальное плавление металла и его равномерное нанесение на свариваемую поверхность.

Для выбора подходящего тока необходимо учитывать несколько факторов. Во-первых, толщина металла. Чем толще металл, тем выше должен быть ток. Однако следует учитывать, что слишком высокий ток может привести к разбрызгиванию металла. Во-вторых, необходимо учитывать диаметр использованной проволоки. Чем больше диаметр проволоки, тем выше должен быть ток. И, наконец, следует также учесть тип используемого газа и его расход.

Чтобы правильно подобрать ток, можно воспользоваться таблицами, которые отражают оптимальные значения тока для разных комбинаций толщины металла и диаметра проволоки. Следует также учитывать опыт сварщика и особенности конкретной ситуации. В случае отсутствия возможности подобрать нужный ток, можно воспользоваться регулировкой других параметров, таких как скорость подачи проволоки или напряжение.

- Подбор правильного тока является важным шагом при сварке полуавтоматом.

- Ток должен соответствовать толщине металла и диаметру проволоки.

- Таблицы с оптимальными значениями тока могут помочь в выборе подходящего тока.

- Опыт сварщика и особенности ситуации также могут влиять на подбор тока.

Контроль скорости подачи проволоки

Сварка полуавтоматом - это процесс соединения двух металлических деталей при помощи сварочного аппарата, в котором используется полуавтоматическая подача проволоки. Одной из важных составляющих этого процесса является контроль скорости подачи проволоки.

Контроль скорости подачи проволоки играет решающую роль в создании качественной сварочной шва. Если подача проволоки происходит слишком быстро, это может привести к перегреву и брызгам металла. В свою очередь, слишком медленная подача проволоки может привести к недостаточному количество материала для сварки и образованию неполных стыков.

Для достижения оптимального контроля скорости подачи проволоки необходимо учитывать несколько факторов. Во-первых, следует определить оптимальную скорость подачи проволоки для конкретного вида сварки и типа используемого металла. Эту информацию можно получить из руководства по эксплуатации сварочного аппарата или обратившись к профессиональным сварщикам. Во-вторых, следует регулярно проверять и контролировать скорость подачи проволоки в процессе сварки.

Существует несколько способов контроля скорости подачи проволоки. Один из самых распространенных - использование специальных сварочных автоматов, которые позволяют установить желаемую скорость подачи проволоки. Другой способ - использование механизма регулировки скорости на самом сварочном аппарате. Некоторые сварщики предпочитают использовать градуированную линейку для визуального контроля скорости подачи проволоки.

В итоге, контроль скорости подачи проволоки является важным аспектом процесса сварки полуавтоматом. Он позволяет достичь высокого качества сварочного шва и избежать разбрызгивания металла. Правильное настройка скорости подачи проволоки, позволяет сварщику более точно контролировать процесс и достигнуть желаемых результатов.

Использование дополнительных средств

Для избежания разбрызгивания металла при сварке полуавтоматом можно использовать различные дополнительные средства, которые помогут поддерживать чистоту и качество сварочного шва.

Во-первых, рекомендуется использовать защитные наконечники или конусы, которые устанавливаются на сварочный пистолет. Они позволяют сосредоточить поток газа непосредственно на месте сварки и предотвратить разбрызгивание металлических частиц. Также эти дополнительные средства способствуют формированию более устойчивого сварочного дуги.

Во-вторых, можно использовать специальные антибрызговые средства. Они наносятся на поверхность сварочного металла перед началом работы и помогают предотвратить разбрызгивание. Эти средства обладают свойством снижения поверхностного натяжения металла и предотвращают образование капель при высокой температуре сварки.

Также полезным средством для предотвращения разбрызгивания металла является использование специальной пленки. Она наклеивается на окрашенные или незапечатанные поверхности рядом с местом сварки. Это помогает предотвратить попадание частиц металла на эти поверхности, что защищает их от повреждения.

Использование перчаток и защитных очков также является важным моментом при работе с полуавтоматической сваркой. Они защищают от попадания разбрызгивающихся металлических частиц на кожу и глаза сварщика, что не только предотвращает травмы, но и способствует повышению качества сварочных работ.

Применение антибрызговых средств

Одной из основных проблем при сварке полуавтоматом является разбрызгивание металла, которое может привести к некачественному соединению и повреждению окружающих материалов. Для предотвращения этой проблемы применяются антибрызговые средства, которые позволяют уменьшить количество разбрызгиваемого металла.

Антибрызговые средства представляют собой специальные составы, которые наносятся на поверхность металла перед сваркой. Они образуют защитную пленку, которая предотвращает разбрызгивание металла при контакте с электродом. Такие средства обладают высокой адгезией к поверхности металла и обеспечивают надежную защиту от разбрызгивания.

Одним из наиболее распространенных антибрызговых средств является защитный антибрызговой состав. Он состоит из специальных добавок, таких как пенообразователи и изменители поверхностного натяжения, которые образуют пленку на поверхности металла. Эта пленка предотвращает разбрызгивание металла и обеспечивает более качественное соединение при сварке.

Кроме того, для предотвращения разбрызгивания металла можно использовать антибрызговые салфетки и пленки. Они накладываются на поверхность металла перед сваркой и также создают защитную пленку. Такие средства легко наносятся и удаляются, что облегчает процесс сварки.

В заключение, применение антибрызговых средств является эффективным способом предотвратить разбрызгивание металла при сварке полуавтоматом. Защитные пленки и составы образуют надежную защиту, которая улучшает качество соединения и уменьшает возможность повреждения окружающих материалов. При выборе антибрызговых средств необходимо учитывать тип сварки и особенности металла.

Вопрос-ответ