Термическая обработка металлов играет важную роль в производстве различных изделий и конструкций, так как она позволяет изменить механические свойства и повысить их качество. Однако, чтобы достичь желаемого результата, необходимо правильно подходить к процессу термической обработки.

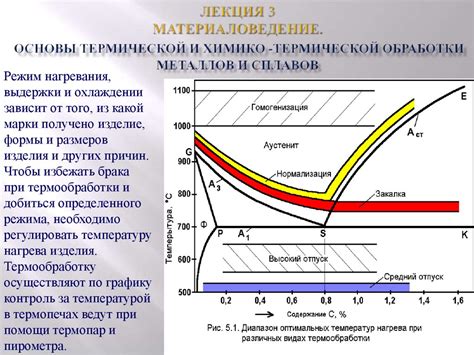

Одним из важных факторов, влияющих на качество термической обработки металлов, является выбор температуры нагрева и охлаждения. Недостаточная или, наоборот, избыточная температура может привести к деформации или ухудшению механических свойств материала. Поэтому необходимо провести тщательный анализ требуемых параметров и выбрать оптимальные значения для каждого конкретного случая.

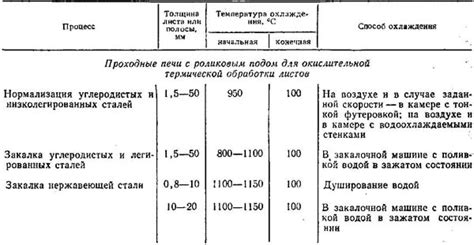

Кроме того, важную роль для повышения качества термической обработки металлов играет процесс охлаждения. Контролируя скорость охлаждения, можно изменять микроструктуру материала и, следовательно, его свойства. Например, быстрое охлаждение может привести к повышению твёрдости, а медленное - к улучшению деформируемости. Правильно подобранная скорость охлаждения позволяет достигать желаемой микроструктуры и, соответственно, механических свойств металла.

Таким образом, для повышения качества термической обработки металлов необходимо правильно выбирать температуру нагрева и охлаждения, а также контролировать скорость охлаждения. Только эти факторы в сочетании позволят достичь желаемых механических свойств материала и обеспечить высокое качество производимых изделий и конструкций.

Основные принципы термической обработки металлов

Термическая обработка металлов - это процесс изменения структуры и свойств материала путем его нагрева и последующего охлаждения. Этот процесс может значительно повысить качество и прочность металлических изделий. Основные принципы термической обработки металлов включают следующие:

- Нагрев и выдержка - первый этап термической обработки, включающий нагрев металла до определенной температуры и последующую выдержку при этой температуре. Нагрев позволяет изменить структуру металла и снять внутреннее напряжение, а выдержка обеспечивает равномерное прогревание и равновесие температур в материале.

- Охлаждение - второй этап термической обработки, который включает быстрое охлаждение металла для закрепления новой структуры. Охлаждение может происходить в воздухе, воде, масле или специальных растворах. Важно правильно выбрать метод охлаждения, чтобы избежать деформации или возникновения трещин на поверхности материала.

- Контроль температуры - третий принцип термической обработки, который включает точный контроль температуры при нагреве и выдержке. Неправильная температура может привести к неправильной структуре металла и снижению его качества.

- Выбор оптимального режима - последний принцип, включающий выбор оптимального времени нагрева, выдержки и охлаждения в зависимости от типа металла и требуемых свойств изделия. Каждый тип металла имеет свои особенности и требует индивидуального подхода к термической обработке.

Соблюдение этих принципов позволяет добиться высокого качества термической обработки металлов и сделать изделия более прочными, долговечными и устойчивыми к различным воздействиям.

Как правильно нагревать металл перед обработкой

Нагревание металла перед его обработкой является важным этапом в процессе термической обработки. Правильное нагревание помогает достичь нужной структуры и свойств металла, что в свою очередь обеспечивает высокое качество конечного изделия.

Перед началом нагревания металла необходимо провести подготовку поверхности. Следует удалить жир, масло и другие загрязнения, так как они могут оказывать негативное влияние на процесс нагревания и качество обработки. Для этого можно использовать растворители или специальные чистящие средства.

Выбор правильного режима нагрева также играет важную роль. Необходимо учитывать материал металла, его толщину, форму и требуемую структуру после обработки. Например, для некоторых металлов рекомендуется использовать постепенное нагревание, а для других - быстрое. При этом нужно контролировать температуру нагрева с помощью термометра или пирометра, чтобы избежать перегрева или недостаточного нагрева.

Важным аспектом является равномерное распределение тепла по всей поверхности металла. Для этого можно использовать разные способы, например, равномерное нагревание на печи или подачу горячего воздуха. Также можно применять охладительные приспособления, чтобы равномерно охладить металл после нагрева.

В заключение, правильное нагревание металла перед его обработкой является неотъемлемой частью термической обработки. Этот процесс требует внимания к деталям, контроля температуры и равномерного распределения тепла по всей поверхности металла. Соблюдение этих правил поможет достичь высокого качества обработки и получить конечное изделие с нужными свойствами и структурой.

Влияние температуры на качество обработки металла

Температура является одним из самых важных факторов, влияющих на качество термической обработки металлов. Контроль температуры во время обработки позволяет достичь оптимальных результатов и избежать нежелательных деформаций или дефектов.

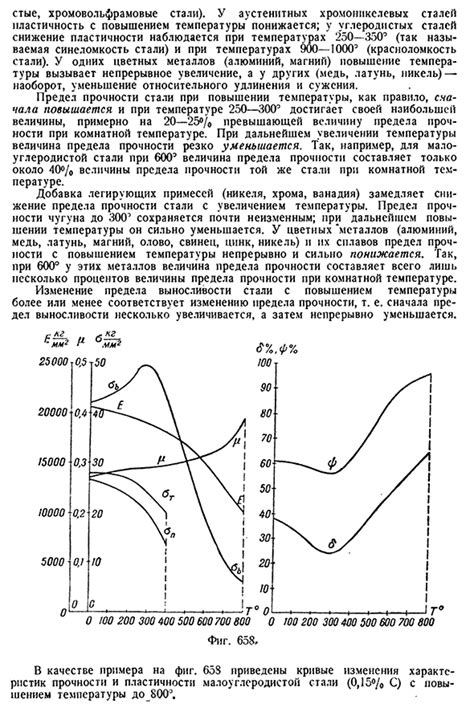

Высокая температура может привести к повышению пластичности металла, что упрощает его формовку и позволяет получить более сложные геометрические формы. Однако при слишком высоких температурах металл может потерять свою прочность и становится более подверженным деформациям.

Снижение температуры может привести к увеличению твердости и прочности металла, что особенно важно при обработке инструментальных сталей. Однако низкая температура может привести к образованию хрупкости и трещин, что снижает качество обработки и может вызвать отказ изделия в эксплуатации.

Оптимальная температура обработки зависит от типа металла, его состава и назначения окончательного изделия. Для каждого материала установлены рекомендации по температурному режиму, которые следует соблюдать для достижения оптимального качества обработки.

Важно отметить, что контроль температуры во время обработки металла также позволяет избежать нежелательных перегревов или охлаждений, которые могут привести к неравномерной обработке и дополнительным дефектам. Правильно подобранная температура обеспечивает равномерность процесса и сохраняет качество обработки металла на высоком уровне.

Особенности охлаждения после нагрева

Охлаждение металлов после нагрева является важным этапом термической обработки, влияющим на структуру и свойства материала. Корректное и эффективное охлаждение позволяет достичь требуемой твердости, прочности и устойчивости металла к различным воздействиям.

Одной из особенностей охлаждения является выбор способа охлаждения. В зависимости от типа металла и требований к его свойствам, может применяться различный метод охлаждения. Встречаются методы охлаждения на воздухе, воде, масле или других средах. Каждый метод имеет свои преимущества и ограничения, которые нужно учитывать при выборе оптимального варианта.

Также важным является скорость охлаждения. Быстрое охлаждение может приводить к образованию дефектов и трещин в металле, а слишком медленное охлаждение может не обеспечить достижение требуемых свойств. Поэтому необходимо подобрать оптимальную скорость охлаждения, основываясь на характеристиках конкретного металла и требованиях к его качеству.

Для улучшения качества охлаждения и предотвращения возникновения дефектов применяются дополнительные методы охлаждения. Одним из них является применение специальных охлаждающих средств, таких как пенообразующиеся составы или инертные газы. Эти методы позволяют более равномерно и контролируемо охладить металл, что способствует улучшению его свойств.

В целом, охлаждение после нагрева имеет решающее значение для получения желаемых свойств металла. Правильный выбор способа и скорости охлаждения, а также использование дополнительных методов, позволяют достичь оптимального качества термической обработки и обеспечить требуемые свойства металла.

Влияние времени выдержки на прочность металла

Прочность металла - одно из основных свойств, которое определяет его способность сопротивляться разрушению под воздействием внешних сил. При термической обработке металлов одним из важных факторов, влияющих на прочность, является время выдержки.

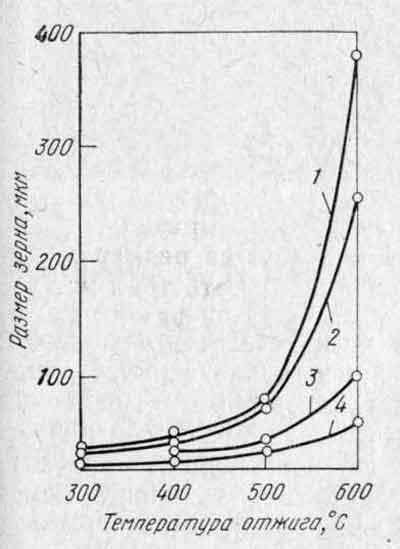

С увеличением времени выдержки металла при термической обработке, прочность может как увеличиваться, так и уменьшаться, в зависимости от материала и условий обработки. Удержание металла при высокой температуре в течение определенного времени позволяет распределить атомы и молекулы внутри материала более равномерно, что может улучшить его структуру и делает его более прочным.

Однако, слишком длительное время выдержки может привести к возникновению неконтролируемых изменений в структуре металла, которые могут снизить его прочность. Возможны образование большого размера зерен, перекристаллизация или рост пористости.

Поэтому, оптимальное время выдержки при термической обработке металлов требует тщательного подбора и определения для конкретного материала и требуемых свойств. Важно учитывать такие факторы, как тип металла, начальная структура, температура обработки и требуемая прочность, чтобы достичь наилучших результатов.

Контроль качества термической обработки металлов

Термическая обработка металлов является важным процессом, направленным на изменение структуры и свойств материала. Однако, чтобы гарантировать высокое качество обработки, необходим контроль всех этапов данного процесса.

Термическая обработка включает в себя нагревание и охлаждение металлического изделия с целью изменения его механических свойств. Контроль качества начинается с выбора правильного режима обработки, включая температурные параметры и время выдержки.

Один из методов контроля качества термической обработки - это металлографический анализ. С его помощью определяются структурные характеристики материала, такие как размер зерен, наличие дефектов и фазовый состав. Такой анализ позволяет выявить несоответствия между желаемыми и фактическими свойствами обработанного металла.

Еще одним важным аспектом контроля качества является испытание механических свойств материала. Прочность, твердость и износостойкость - все эти характеристики можно определить с помощью специализированных испытательных машин. Результаты этих испытаний позволяют убедиться в том, что термическая обработка была выполнена правильно и требуемые свойства материала достигнуты.

Наконец, контроль качества включает в себя проверку соответствия обработанных металлических изделий техническим требованиям. Это может включать проверку размеров, формы и геометрии деталей, а также их поверхностного состояния. Для этого могут применяться измерительные инструменты, такие как линейки, микрометры и шаблоны.

В заключение, контроль качества термической обработки металлов является важной составляющей процесса производства. Тщательный контроль позволяет обеспечить высокую надежность и долговечность металлических изделий, а также улучшить их механические свойства.

Вопрос-ответ

Какие методы могут быть применены для повышения качества термической обработки металлов?

Для повышения качества термической обработки металлов могут быть применены такие методы, как кондиционирование, закалка, отпуск и закалка и отпуск. В процессе кондиционирования металл подвергается специальной обработке для улучшения его механических и физических свойств. Закалка осуществляется путем нагрева металла до определенной температуры, последующего охлаждения, что увеличивает его твердость, прочность и износостойкость. Отпуск – это процесс нагрева закаленного металла до определенной температуры и последующего удержания его в течение определенного времени, что уменьшает возможные механические напряжения в материале. Закалка и отпуск – это комбинированный процесс, включающий как закалку, так и последующий отпуск для достижения определенных свойств металла.

Как можно контролировать и измерять качество термической обработки металлов?

Качество термической обработки металлов можно контролировать и измерять с помощью различных методов и инструментов. Одним из основных методов является металлографический анализ, который включает в себя изучение структуры металла с помощью оптического микроскопа или электронного сканирующего микроскопа. Также можно контролировать и измерять твердость металла с помощью твердомера или динамического твердомера. Другие методы включают измерение химического состава металла с помощью спектроскопии или рентгеновской флуоресценции, а также измерение механических свойств металла с помощью испытаний на растяжение, сжатие или изгиб.