Твердость - это важная механическая характеристика металлов, которая определяет их способность сопротивляться растяжению, сжатию и деформациям при нагрузках. Измерение твердости является неотъемлемой частью металлургических и инженерных исследований, поскольку от нее зависят многие свойства материала, такие как прочность, устойчивость к износу и долговечность.

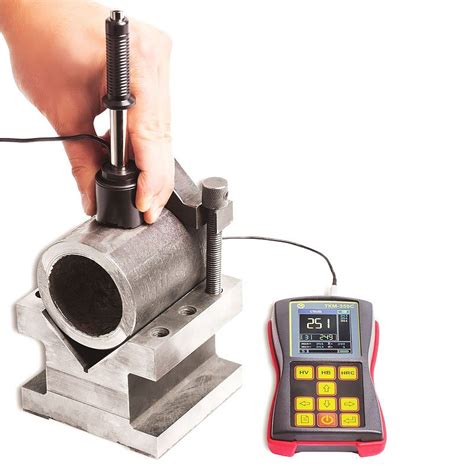

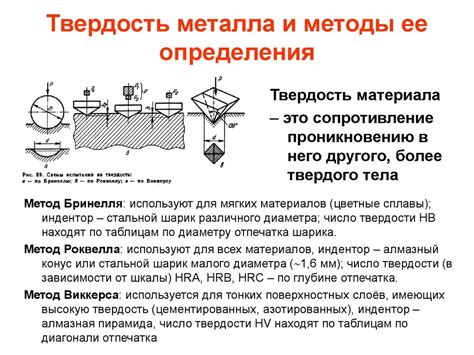

Методы измерения твердости металлов неразрушающим контролем широко применяются в промышленности. Они позволяют получать точные и повторяемые результаты без повреждения проверяемых образцов. Одним из самых распространенных методов является метод измерения твердости по шкале Бринелля. При этом на поверхность образца наносится нагрузка, и затем измеряется глубина впадины, образованной при нагрузке. Еще одним популярным методом является метод Виккерса, при котором на поверхность образца наносится нагрузка, а затем измеряется диагональ впадины, образованной при нагрузке.

Использование неразрушающего контроля для измерения твердости металлов имеет множество преимуществ. Во-первых, этот метод не повреждает поверхность образца, что позволяет использовать его для измерения твердости на уже изготовленных деталях. Во-вторых, измерение твердости неразрушающим контролем не требует сложного и дорогостоящего оборудования, что делает его доступным для использования в различных отраслях промышленности. Кроме того, методы неразрушающего контроля обладают высокой точностью и повторяемостью измерений, что позволяет получать надежные результаты.

Измерение твердости металлов неразрушающим контролем является важным инструментом для оценки качества материалов и контроля за технологическим процессом производства. Этот метод позволяет определить твердость материала без его разрушения, что делает его особенно полезным для использования в промышленности.

Измерение твердости металлов

Измерение твердости металлов является важной задачей в металлургии и инженерии материалов. Твердость металла характеризует его способность сопротивляться деформации и проникновению посторонних веществ. При правильном измерении твердости можно получить информацию о механических свойствах материала, таких как прочность и устойчивость к различным видам воздействий.

Существует несколько способов измерения твердости металлов, однако наиболее распространенным методом является метод неразрушающего контроля. Он позволяет получить данные о твердости без разрушения образца, что особенно важно при работе с ценными и уникальными изделиями.

Для измерения твердости металлов применяются различные инструменты, такие как роквеллометр, бринеллометр, виккерсометр и др. В каждом методе используются стандартизированные испытательные тела и нагрузки, которые оказывают механическое воздействие на поверхность образца.

Полученные результаты измерения твердости металлов могут быть представлены в виде числового значения и графического представления. Важно учитывать, что твердость может варьироваться в различных зонах материала, поэтому измерения проводятся несколько раз в разных точках образца.

Измерение твердости металлов неразрушающим контролем является неотъемлемой частью процесса контроля качества металлических изделий. Результаты измерения помогают оценить прочность и надежность материала, а также определить его пригодность для конкретного применения. Правильное измерение твердости металлов позволяет предотвратить возможные дефекты и повысить качество производимой продукции.

История измерения

Измерение твердости металлов является одним из основных методов контроля качества материалов. История измерения твердости насчитывает сотни лет. Первые исследования и попытки измерения твердости были предприняты еще в XIX веке.

Самыми ранними методами измерения были метод Бринелля и метод Рокауэла. В методе Бринелля применялась стальная шариковая индентация, а измерение производилось по глубине отпечатка. Метод Рокауэла предложил П. Рокауэл при использовании конусообразной индентации и измерении глубины отпечатка. Эти методы позволяли определить твердость материала, однако были времязатратны и требовали высокой квалификации испытателя.

С развитием технологий и научных исследований были разработаны новые методы измерения твердости, такие как метод Юнга и метод Виккерса. В методе Юнга использовалась микроскопия и измерение индентации на микроуровне, что позволило получить более точные результаты. Метод Виккерса основан на индентации пирамидкой с ромбовидным основанием, что позволяет измерять твердость на микроуровне и получать информацию о микроструктуре материала.

В настоящее время разработано множество различных методов измерения твердости, которые позволяют эффективно и точно определить механические свойства и степень прочности материалов. Каждый метод имеет свои преимущества и недостатки, и выбор метода измерения твердости зависит от конкретной задачи и особенностей материала.

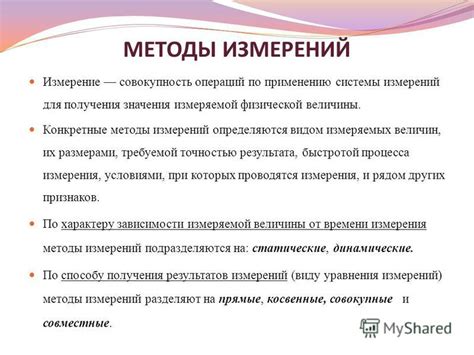

Методы измерения

Существует несколько методов измерения твердости металлов неразрушающим контролем, каждый из которых имеет свои особенности и применяется в различных условиях.

Метод ударного сопротивления основан на измерении времени отскока отработанного конуса, который совершает свободное падение на твердую поверхность материала. Чем меньше время отскока, тем выше твердость материала. Этот метод позволяет получить быстрые и относительно точные результаты.

Метод пенетрации шарика основан на измерении глубины проникновения в материал шарика под воздействием нагрузки. Чем больше глубина проникновения, тем мягче материал. Для каждого материала используется свой шарик соответствующего диаметра. Этот метод является одним из наиболее распространенных и точных при измерении твердости металлов.

Метод прокола основан на измерении глубины проникновения иглы под действием нагрузки. Чем больше глубина проникновения, тем мягче материал. Этот метод часто используется для измерения твердости тонких пленок, покрытий и наноматериалов, так как позволяет получить высокую точность измерений в наномасштабе.

Метод радиоспектроскопии основан на измерении изменения частоты колебаний радиочастотного сигнала, проходящего через испытуемый образец. Изменение частоты связано с механическими свойствами материала, включая твердость. Этот метод позволяет измерять твердость материалов в широком диапазоне, от мягких пластмасс до твердых керамических материалов.

Каждый из этих методов имеет свои характеристики и особенности применения. Выбор метода зависит от требуемой точности измерений, типа материала, его геометрии и других факторов.

Особенности неразрушающего контроля

Неразрушающий контроль представляет собой метод, который позволяет осуществлять оценку качества исследуемых материалов без их повреждения или разрушения. Основная задача неразрушающего контроля заключается в определении дефектов и повреждений, которые находятся внутри материала и не видны без использования специальных методов и оборудования. Этот вид контроля применяется во многих областях, включая машиностроение, авиацию, судостроение, нефтегазовую отрасль и другие.

Одной из особенностей неразрушающего контроля является его высокая эффективность. Благодаря использованию различных методов и приборов, возможно обнаружение дефектов на ранних стадиях, еще до их негативного влияния на функциональность изделия. Это позволяет предотвратить потенциальные аварии и повысить безопасность работы оборудования.

Кроме того, неразрушающий контроль отличается своей универсальностью. В настоящее время разработаны различные методы, которые позволяют исследовать разные типы материалов, в том числе металлы, композиты, пластмассы и другие. Неразрушающий контроль применяется как на производстве, так и в лаборатории, что позволяет получить максимально точные и достоверные результаты.

Необходимо отметить, что неразрушающий контроль имеет свои ограничения. Некоторые методы имеют определенные ограничения по глубине и размеру дефектов, которые можно обнаружить. Кроме того, неразрушающий контроль требует специальной подготовки и квалификации исполнителей, чтобы гарантировать правильное проведение и интерпретацию результатов исследования.

Преимущества и недостатки методов измерения твердости металлов неразрушающим контролем

Методы измерения твердости металлов неразрушающим контролем имеют свои преимущества и недостатки, которые важно учитывать при выборе наиболее подходящего метода для конкретной задачи.

Преимущества:

- Неразрушающий характер – одна из основных преимуществ методов измерения твердости металлов. Они позволяют производить контроль без повреждений или изменений в металлической детали, что особенно важно при проверке ценных и сложных объектов.

- Высокая точность и повторяемость измерений – большинство методов обладают высокой точностью, которая позволяет дать количественную характеристику твердости металла с минимальной погрешностью. Также результаты измерений могут быть повторены несколько раз с высокой степенью согласованности.

- Относительная простота использования – многие методы измерения твердости металлов неразрушающим контролем являются относительно простыми в применении и не требуют специальных условий или значительных затрат времени на подготовку и проведение исследования.

- Возможность контроля на различных стадиях производства – методы измерения твердости металлов неразрушающим контролем могут быть применены на различных стадиях производства, включая исследование качества сырья, контроль технологических процессов и оценку готовой продукции.

Недостатки:

- Ограниченный диапазон измерений – каждый метод имеет свой диапазон измерений, в пределах которого он обеспечивает достаточную точность и надежность. Иногда может потребоваться использование нескольких методов для полного охвата интересующего диапазона твердости.

- Зависимость результатов от структуры металла – твердость металла может зависеть от его микроструктуры, температуры или других факторов. При использовании методов неразрушающего контроля необходимо учитывать эти факторы и дополнительно анализировать результаты измерений.

- Влияние поверхности – состояние поверхности металлической детали может оказывать влияние на результаты измерений твердости. Это может потребовать дополнительной обработки или подготовки поверхности, чтобы исключить ошибки при измерении.

- Сложность в оценке и интерпретации результатов – некоторые методы измерений твердости требуют сложных расчетов или специальных уравнений для получения окончательных результатов. Иногда также возникают сложности в их интерпретации, особенно при изучении специфических структур или материалов.

В целом, методы измерения твердости металлов неразрушающим контролем имеют достоинства и недостатки, которые требуется учитывать при выборе и применении конкретного метода. Четкое понимание преимуществ и ограничений каждого метода позволяет проводить контроль с высокой точностью и доверительностью.

Применение в промышленности

Методы неразрушающего контроля для измерения твердости металлов широко применяются в различных отраслях промышленности. Они позволяют осуществлять быструю и точную оценку механических свойств материалов без их повреждения или разрушения.

Одним из основных применений является контроль качества производства металлических изделий. Используя методы неразрушающего контроля, можно определить твердость материала и проверить его соответствие требуемым стандартам. Это позволяет предотвращать возможные дефекты и браки в производстве, а также гарантировать безопасность и долговечность конечных продуктов.

Другим важным применением является контроль технического состояния металлических конструкций. Неразрушающий контроль позволяет определить твердость и износостойкость материала, что позволяет своевременно выявлять и устранять потенциальные проблемы, такие как трещины или деформации. Это особенно актуально в авиационной, судостроительной и нефтегазовой промышленности, где безопасность и надежность являются основными критериями.

Также методы неразрушающего контроля широко применяются в машиностроении и металлообработке. Измерение твердости металлов позволяет определить оптимальные параметры обработки и контролировать качество обработанных деталей. Это повышает эффективность производства, снижает количество брака и улучшает характеристики конечных изделий.

Кроме того, неразрушающий контроль используется при проведении ремонтных работ. Обнаружение трещин, усталостных повреждений или других дефектов помогает определить необходимые меры по восстановлению и укреплению металлических конструкций. Это позволяет предотвратить возможные аварии и повысить безопасность эксплуатации оборудования и сооружений.

Выводы

В результате проведенных измерений твердости металлов неразрушающим контролем были получены следующие выводы:

- Методы неразрушающего контроля твердости металлов имеют большую точность и надежность, по сравнению с традиционными методами.

- Определение твердости металлов неразрушающим контролем позволяет исключить повреждение и деформацию материала в процессе измерений.

- Выбор метода неразрушающего контроля твердости металлов зависит от конкретных требований и особенностей измеряемого материала.

- Использование портативных приборов для неразрушающего контроля твердости металлов позволяет осуществлять измерения на производстве, без необходимости демонтажа или вынимания образцов.

- Результаты измерений твердости металлов неразрушающим контролем могут быть применены для определения структурных характеристик материалов, их прочности и долговечности.

Таким образом, использование методов неразрушающего контроля твердости металлов является эффективным инструментом для контроля качества материалов и обеспечения безопасности при использовании металлических конструкций.

Вопрос-ответ

Каким образом происходит измерение твердости металлов?

Измерение твердости металлов происходит с помощью различных методов, одним из которых является неразрушающий контроль. Этот метод позволяет определить механическую твердость материала без его разрушения. В настоящее время наиболее распространенными методами неразрушающего контроля являются методы склерометрии, ультразвукового и инденторного твердомеров.

Какой метод неразрушающего контроля наиболее точный для измерения твердости металлов?

Наиболее точным методом измерения твердости металлов с помощью неразрушающего контроля является метод инденторного твердомера. Этот метод основан на замере глубины впадины, образованной на поверхности образца после воздействия стандартизированной нагрузки. Инденторные твердомеры обеспечивают высокую точность измерений и широкий диапазон измеряемых твердостей.

Что такое твердость металлов и почему она важна?

Твердость металлов - это механическое свойство материала, которое характеризует его сопротивление деформации и истиранию. Измерение твердости металлов является важной задачей в инженерии и производстве, так как позволяет оценивать качество и прочностные характеристики материала, выбирать оптимальные условия обработки и эксплуатации металлических изделий, а также контролировать и предотвращать разрушения и повреждения.

Какие факторы могут влиять на измерение твердости металлов?

На измерение твердости металлов могут влиять различные факторы, такие как геометрия и состояние поверхности образца, способ нагружения, влияние температуры и окружающей среды. Для достижения точных и надежных результатов измерения необходимо учитывать эти факторы и проводить их контроль при выборе метода и проведении измерений.