Ковка является одним из важнейших процессов обработки металла, который позволяет изменять его форму и свойства. При проведении этой операции происходят различные изменения внутренней структуры металла, что влияет на его механические характеристики.

Одним из основных эффектов, возникающих при ковке, является изменение зернистой структуры металла. В результате деформаций и перековки зерен металла его структура становится более равномерной и отличается от исходной. Это позволяет повысить прочность и устойчивость металла к внешним воздействиям.

Ковка также позволяет регулировать микроструктуру металла, что влияет на его механические свойства. Путем контролируемого нагрева и охлаждения металла можно достичь желаемой микроструктуры, которая повышает его твердость, упругость и вязкость. Это особенно важно при производстве деталей, работающих в условиях высоких нагрузок и больших температур.

Другим важным аспектом изменения металла при ковке является его поверхностное состояние. В результате деформации и обработки инструментом на поверхности металла образуются микрорельефы и микротрещины. Это может повлиять на трение, сопротивление износу и коррозионную устойчивость металла. Поэтому при ковке важно контролировать и обрабатывать поверхность, чтобы достичь требуемых характеристик металла.

Процесс изменения металла во время ковки

Ковка является одним из старейших способов обработки металла, суть которого заключается в изменении его формы путем механического воздействия. Во время ковки металл проходит через ряд изменений, которые влияют на его структуру и свойства.

Одним из главных процессов во время ковки является деформация материала. В результате ударов и давления на металл, его кристаллическая структура начинает изменяться. Кристаллы металла начинают выравниваться вдоль направления деформации, что приводит к упорядочению структуры и увеличению прочности материала.

Ковка также способствует уплотнению металла. Путем многократного обжатия и смятия, металл теряет избыточные дефекты и поры, что улучшает его плотность. Более плотный металл обладает более высокой прочностью и устойчивостью к разрушению.

Еще одной особенностью изменения металла при ковке является образование зерен. Во время деформации материала, его зерна начинают вытягиваться вдоль направления деформации и объединяться в большие зерна. Большие зерна металла обладают более однородной структурой и лучшими механическими свойствами.

Таким образом, процесс изменения металла во время ковки включает в себя деформацию, уплотнение и изменение структуры материала. В результате этих процессов, металлическая заготовка приобретает желаемую форму и улучшенные механические свойства, что делает его идеальным материалом для различных применений.

Термическое воздействие на металл

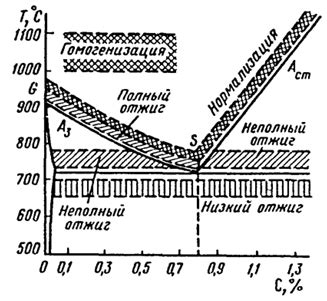

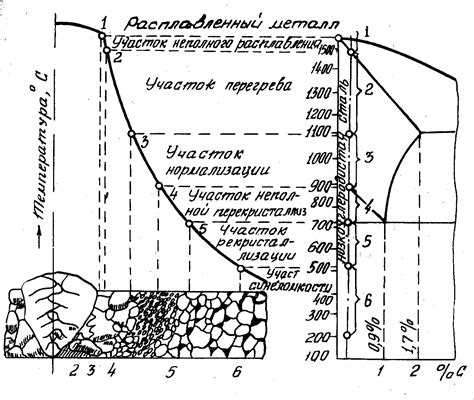

Термическое воздействие является одним из ключевых факторов изменения свойств металла при ковке. Ковка предполагает нагрев металла до определенной температуры, после чего последует охлаждение. Это создает условия для изменения микроструктуры материала.

Во время нагрева металла его структура подвергается переходу фаз, что приводит к перераспределению атомов и изменению их положения в решетке. После этого следует охлаждение, которое может привести к затвердеванию и закреплению новой структуры. Этот процесс называется термической обработкой металла и позволяет получить требуемые свойства, такие как прочность, твердость, упругость и др.

Ковка металла также приводит к повышению пластичности и одновременно увеличению внутренних напряжений в материале. При нагреве металла происходит его пластическое деформирование, а после охлаждения формируется новая структура, отличающаяся от исходной. Такие изменения могут привести к улучшению прочности и механических свойств металла.

Термическое воздействие на металл также может влиять на его коррозионную стойкость. При нагреве и охлаждении металла происходит формирование оксидных пленок на его поверхности, что может служить дополнительной защитой от окружающей среды. Однако в некоторых случаях термическая обработка может приводить к ухудшению коррозионных свойств металла.

Образование градиентов температуры

Когда металлическое изделие подвергается ковке, происходит значительное изменение его температуры. При подаче силы на металл и последующей его деформации, возникают трение и упругое возмущение теплового состояния, что приводит к образованию градиентов температуры.

Данный процесс особенно выражен на поверхности материала, ближе к зоне контакта с инструментом или кузовной деталью. В этих местах происходит наиболее сильное притяжение и хаотическое движение атомов, что приводит к интенсивному повышению температуры.

Постепенно градиенты температуры распространяются по всему объему металла, приводя к равномерному разогреву и изменению его свойств. Именно эти градиенты и резкий перепад температур являются ключевыми факторами, определяющими работу металла во время ковки.

Неравномерные температурные градиенты оказывают существенное влияние на структуру и свойства металла. В результате, внутренние напряжения и деформации проявляются в виде рельефа поверхности изделия после ковки. Этот рельеф может иметь как положительное, так и отрицательное влияние на работу конечного изделия. Поэтому, контроль тепловых градиентов и особенностей изменения температуры металла являются важным аспектом в процессе его обработки при ковке.

Механическая деформация структуры металла

Механическая деформация структуры металла является важной составляющей процесса ковки. При ковке металл подвергается нагрузкам, которые вызывают его деформацию и изменение структуры.

Одним из результатов механической деформации является уплотнение и выравнивание зерен металла. При ковке, зерна металла ориентируются вдоль направления деформации и сливаются в однородную структуру. Это улучшает прочность и упрочнение материала.

Механическая деформация также способствует образованию микротрещин и дефектов в структуре металла. В результате сдвигов и скольжения зерен металла могут возникать дислокации, которые приводят к образованию микротрещин и дефектов в структуре. Эти дефекты могут быть как полезными, так и приводить к разрушению материала.

Механическая деформация также может вызывать изменение микроструктуры металла. Увеличение давления и температуры при ковке приводит к рекристаллизации металла, что позволяет изменить его свойства и повысить его прочность.

В целом, механическая деформация структуры металла при ковке играет важную роль в формировании его свойств и улучшении его характеристик. Однако, необходимо учитывать, что экстремальные нагрузки и деформации могут привести к повреждению материала и снижению его прочности.

Изменение кристаллической решетки металла

Ковка – один из способов обработки металлов, при котором в результате пластической деформации изменяются их свойства. В процессе ковки происходят изменения внутренней структуры металла, включая кристаллическую решетку.

Кристаллическая решетка металла представляет собой упорядоченное пространственное распределение атомов, служащее основой для формирования его механических и физических свойств. При ковке происходит деформация этой решетки, вызывающая изменения в металлической структуре.

Вначале металл содержит дислокации – дефекты в его кристаллической решетке. Под действием силы, они начинают двигаться, перемещаясь по структуре металла. При этом формируются новые дислокации и взаимодействуют с уже существующими. Результатом этого процесса становятся изменения в деформированной зоне металла.

Ковка приводит к уплотнению кристаллической решетки металла и повышению его прочности. Движение дислокаций, вызванное ковкой, приводит к образованию вытянутых и вытянуто-приплюснутых кристаллов. В результате таких изменений у металла увеличиваются плотность и твердость, а также улучшаются его механические свойства.

Эти изменения в кристаллической решетке металла обусловлены его способностью воспринимать пластическую деформацию. Некоторые металлы, такие как сталь или алюминий, легко поддаются ковке и обладают высокой пластичностью. Другие металлы, например, титан или нержавеющая сталь, менее пластичны и требуют особого подхода при ковке.

Рекристаллизация и восстановление структуры металла

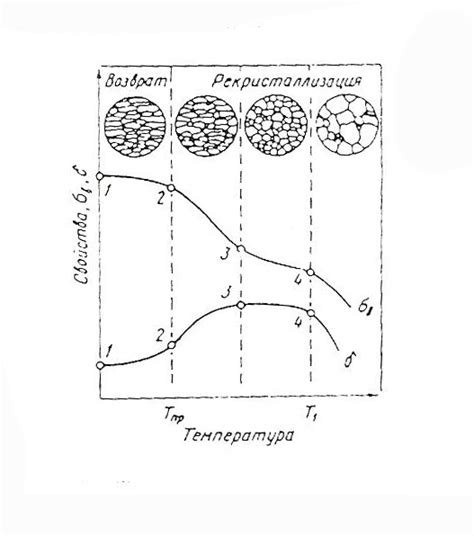

При ковке металла происходят интенсивные изменения его структуры, которые влияют на его свойства и качество. Одним из важных процессов, происходящих при ковке, является рекристаллизация и восстановление структуры металла.

Рекристаллизация – это процесс, в ходе которого после деформации кристаллы металла перестраиваются и образуют новую устойчивую структуру. В процессе рекристаллизации отпадает пластическая деформация металла, соответственно, восстанавливаются его механические свойства.

Восстановление структуры металла связано с изменением ориентации и формы кристаллов. При ковке происходит ориентированный рост новых кристаллов, за счет чего достигается более однородная структура металла и улучшаются его механические свойства.

Во время рекристаллизации и восстановления структуры металла происходят также процессы диффузии и расслаивания. Диффузия – это перемещение атомов металла внутри кристалла и между кристаллами. Расслаивание – это образование новых слоев в металле, при котором происходит сдвиг и изменение ориентации кристаллов.

В результате рекристаллизации и восстановления структуры металла достигается более однородная и устойчивая структура, что улучшает его механические свойства. Ковка, как процесс, активно использует эти свойства металла для формирования нужных форм и конфигураций изделий.

Фазовые превращения металла при ковке

При ковке металла происходят фазовые превращения, т.е. изменение морфологических и структурных состояний его зерна и фаз. Одним из основных фазовых превращений, которые происходят при ковке, является рекристаллизация.

Рекристаллизация - это процесс восстановления зерен металла после внешней деформации, при котором снижается уровень внутренних напряжений и улучшаются механические свойства. Этот процесс протекает в несколько стадий: разрушение структуры материала в результате деформации, образование новых зерен и их рост. В результате рекристаллизации металл становится более однородным и обладает повышенной пластичностью.

Помимо рекристаллизации, при ковке может происходить также фазовое превращение в виде мартенситных превращений. Мартенсит - это специфическая структура металла, образующаяся при быстром охлаждении из высокотемпературного состояния. При ковке металла происходит деформация его структуры, что может приводить к образованию мартенситных превращений. Эти превращения могут значительно влиять на механические свойства металла, делая его более твёрдым и прочным.

Важно отметить, что изменение фаз и структуры металла при ковке зависит от различных факторов, таких как температура, деформация, скорость охлаждения и др. Поэтому для достижения оптимальных механических свойств металла при ковке необходимо учитывать все эти факторы и проводить процесс с соблюдением технологических режимов.

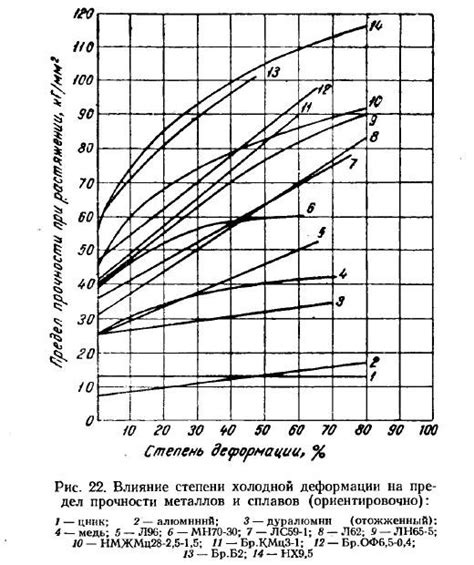

Изменение физических свойств металла при ковке

При ковке металла происходят значительные изменения его физических свойств. Одним из основных процессов, возникающих при этом, является деформация материала. Металл подвергается интенсивным механическим воздействиям, что приводит к его пластической деформации.

Под действием силы кузнеца металл расплющивается и растягивается, что приводит к изменению его формы и структуры. Пластическая деформация металла происходит на микроуровне и приводит к уплотнению его структуры. В результате увеличивается прочность и твердость материала.

Однако, не только прочностные характеристики металла изменяются при ковке. Также изменяются его механические свойства, такие как устойчивость к износу и трещиностойкость. В процессе ковки металл приобретает более однородную структуру, что улучшает его устойчивость к различным воздействиям и повышает его работоспособность.

Ковка также может привести к изменению химического состава металла. При нагревании и охлаждении металл подвергается термической обработке, в результате которой происходят химические реакции. Некоторые элементы металла могут раствориться или выделиться во время нагрева и охлаждения, что влияет на его химические свойства и структуру.

В целом, ковка является важным процессом для изменения физических свойств металла и придания ему необходимых характеристик. Но для достижения желаемого результата необходимо учитывать особенности каждого металла и правильно подбирать технологию ковки.

Влияние металлургических добавок на процесс ковки

Металлургические добавки играют важную роль в процессе ковки, оказывая влияние на множество его аспектов. Одной из основных функций добавок является изменение структуры и свойств металла, что позволяет достичь определенных целей в процессе обработки.

Добавки для улучшения пластичности

Для получения металлической заготовки с требуемыми формой и размерами, необходима высокая пластичность металла. Металлургические добавки, содержащие элементы с высокой эффективностью пластической деформации, такие как нержавеющая сталь с добавками хрома и никеля, помогают улучшить пластичность металла и облегчить его ковку.

Добавки для повышения прочности

При ковке металлической детали требуется не только правильно ее формовать, но и обеспечить высокую прочность материала. Добавки, содержащие элементы, повышающие прочность и твердость металла, помогают улучшить его свойства и сделать деталь более прочной, что особенно важно для изготовления хранилищ, строительных конструкций и автомобильных деталей.

Термостатические добавки

Одной из основных задач металлургических добавок, применяемых в процессе ковки, является контроль за скоростью охлаждения заготовки и предотвращение возникновения нежелательных структурных изменений в металле. Добавки, обладающие термостатическими свойствами, например элементы группы лантаноидов, позволяют более равномерно охлаждать и стабилизировать структуру металла, предотвращая появление трещин и дефектов.

Вопрос-ответ

Что такое ковка?

Ковка - это метод обработки металла, при котором его форма и свойства изменяются путем ударов молотка или прессования.

Какие особенности имеет металл при ковке?

При ковке металл становится более прочным и твердым, так как в процессе обработки происходит выравнивание кристаллической структуры. Также изменяется форма и размер изделия.

Что происходит с металлом во время ковки?

Во время ковки, металл нагревается до определенной температуры, после чего он подвергается давлению и ударам. Под воздействием силы металл деформируется и выравнивается, что улучшает его механические свойства.