Запорная арматура - это устройство, которое служит для регулирования и перекрытия потока рабочей среды в трубопроводах. Она применяется в различных отраслях промышленности, таких как нефтегазовая, химическая, энергетическая и водоотведение, и играет ключевую роль в обеспечении безопасной и эффективной работы систем.

Процесс производства запорной арматуры включает несколько основных этапов. Сначала производитель выбирает подходящий материал для изготовления арматуры. Обычно для этой цели используются высококачественные металлы, такие как сталь или чугун. Они обладают прочностью, коррозионной стойкостью и долговечностью, что делает их идеальными для работы в экстремальных условиях.

После выбора материала производитель переходит к изготовлению основных деталей запорной арматуры. Это включает в себя литье или ковку заготовок, которые затем подвергаются обработке для придания им нужной формы и размера. Производство деталей включает в себя использование различных технологий, таких как токарная и фрезерная обработка, сварка и шлифовка, что позволяет создать детали с точностью до микрометра.

После изготовления деталей они собираются вместе и проверяются на соответствие требованиям безопасности и качества. Затем арматура проходит испытание на герметичность и работоспособность, чтобы убедиться, что она функционирует правильно. После успешного прохождения всех испытаний запорная арматура готова к установке в трубопровод и использованию в сфере промышленности.

Производство запорной арматуры: этапы и технологии

Производство запорной арматуры – это сложный процесс, включающий несколько этапов. Первым этапом является разработка конструкции запорной арматуры на основе требований и спецификаций заказчика. В этом процессе задействованы инженеры, дизайнеры и опытные специалисты.

После разработки конструкции, происходит изготовление запорной арматуры. Для этого используются различные технологии и материалы. Часто для создания корпуса запорной арматуры применяются специальные стали, которые обеспечивают прочность и устойчивость к воздействию различных сред. Для изготовления уплотнительных элементов чаще всего используются резиновые или полимерные материалы.

После изготовления запорной арматуры происходит ее испытание и контроль качества. Для этого применяются специализированные лабораторные испытания, которые позволяют проверить работоспособность и надежность запорной арматуры. В ходе испытаний арматура подвергается давлению, вращательным и осевым нагрузкам, чтобы проверить ее работу в реальных условиях.

После прохождения испытаний запорная арматура готова к установке. Этот этап включает монтаж запорной арматуры на месте установки и подключение к системе. Важно правильно провести этот этап, чтобы гарантировать надежность и эффективность работы запорной арматуры. Монтаж должен выполняться в соответствии с технической документацией и инструкциями.

Таким образом, производство запорной арматуры включает несколько этапов, от разработки конструкции до монтажа и контроля качества. Каждый этап требует высокой точности и профессионализма, чтобы обеспечить надежную и безопасную работу запорной арматуры.

Станочная обработка металлических заготовок

Современная станочная обработка металлических заготовок является неотъемлемой частью промышленного производства. Она позволяет создавать различные изделия, обеспечивая высокую точность и качество обработки.

Процесс станочной обработки металлических заготовок включает несколько этапов. Вначале происходит фрезерование, при котором с помощью фрезерных станков снимается слой металла и создается нужная форма детали. Затем следует точение, при котором с помощью токарных станков металлическая заготовка поворачивается вокруг оси и отрезается от нее часть материала, чтобы получить нужные размеры и форму детали. Далее происходит сверление и растачивание, при котором отверстия и канавки создаются с помощью сверлильных и расточных станков. Наконец, происходит шлифование, при котором с помощью шлифовальных станков удаляются оставшиеся неровности и придаются необходимые отделки деталям.

В процессе станочной обработки металлических заготовок используются различные инструменты и приспособления. Они могут быть изготовлены из твердого сплава или иметь специальное покрытие для увеличения стойкости к износу. Особое внимание уделяется точности и стабильности работы станков, а также правильному подбору режимов обработки для каждой детали.

Станочная обработка металлических заготовок является сложным и ответственным процессом. Она требует опыта, знаний и внимательности со стороны работников, а также использования современного оборудования. Все эти факторы позволяют достичь высокой точности, качества и эффективности процесса станочной обработки металлических заготовок.

Литье и отливка деталей из сплавов

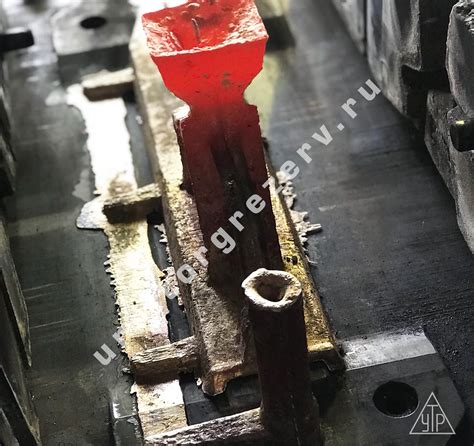

Литье и отливка деталей из сплавов - процесс, который позволяет получить сложные формы и высокую точность размеров. Для этого производят отливку жидкого сплава в специально изготовленную форму.

Первым этапом процесса является создание модели будущей детали, которая может быть выполнена из различных материалов, наиболее популярными из которых являются глина и воск. Модель должна быть максимально точной и соответствовать требованиям конструкции детали.

Для создания формы используются различные материалы, такие как песок или глина, в зависимости от материала детали и требований к ее качеству. Форма создается путем уплотнения материала вокруг модели и последующего выдувания или разрушения модели, чтобы получить полость, в которую будет заливаться сплав.

После создания формы производится заливка сплава в полость. Для этого сплав нагревается до определенной температуры и затем переливается в форму. Заливка должна происходить равномерно и без посторонних включений. После остывания деталь извлекается из формы и проходит послепроцессинг, такой как обработка поверхности и удаление заливочных систем.

Обработка и сборка запорной арматуры

Процесс обработки и сборки запорной арматуры включает несколько этапов, каждый из которых важен для обеспечения качественной и надежной работы данного устройства.

Первым этапом является обработка основных деталей, включающая их чистку, шлифовку и обработку поверхности. Затем производится сборка основных элементов арматуры, таких как корпус, шток и регулировочные элементы.

Следующим этапом является проведение испытаний запорной арматуры. В ходе испытаний проверяется герметичность устройства, его работоспособность и соответствие требованиям безопасности. После успешного прохождения испытаний арматура готова к установке в систему.

При сборке арматуры также уделяется внимание правильному регулированию ее работы. Это включает настройку напора, давления и скорости потока, а также проверку работы всех регулировочных элементов.

Важной частью обработки и сборки запорной арматуры является его документирование. Каждая деталь должна быть четко идентифицирована и прослеживаться на всех этапах производства. Это позволяет обеспечить контроль качества и установить ответственность за каждую деталь арматуры.

Итак, обработка и сборка запорной арматуры – сложный и ответственный процесс, требующий внимания к деталям и строгого соблюдения технологических процессов. Однако, правильная обработка и сборка арматуры обеспечивает ее бесперебойную работу и долгий срок службы.

Вопрос-ответ

Каков процесс производства запорной арматуры?

Процесс производства запорной арматуры может зависеть от типа и назначения конкретного устройства, но в общих чертах он включает в себя такие этапы как литье, обработку, сборку и испытания. На первом этапе производится литье металлической заготовки, затем она подвергается обработке, которая включает в себя такие операции как фрезерование, сверление и шлифование. После обработки комплектующие детали запорной арматуры собираются вместе, при необходимости выполняется контроль качества, а затем проводятся испытания, чтобы гарантировать правильную и безопасную работу устройства.

Какие материалы используются при производстве запорной арматуры?

В производстве запорной арматуры могут использоваться различные материалы, в зависимости от требований к конкретному устройству. Однако наиболее распространенными материалами являются сталь, чугун и латунь. Сталь обладает высокой прочностью и стойкостью к коррозии, чугун хорошо справляется с высокими давлениями, а латунь обладает хорошей коррозионной стойкостью и облегчает смазку и сборку узлов. Выбор материалов может также зависеть от условий эксплуатации, например, для работы в агрессивных средах могут использоваться специальные сплавы и покрытия.