Нержавеющий крепеж — это важный элемент в строительстве и машиностроении, и регламентированный ГОСТом процесс его изготовления гарантирует его высокое качество и соответствие стандартам. Процесс изготовления нержавеющего крепежа включает в себя несколько этапов, начиная от подготовки сырья и заканчивая контролем качества готовой продукции.

Первым этапом производства нержавеющего крепежа является подбор сырья. В соответствии с ГОСТом требуется использовать специальное высококачественное стальное прокатное сырье, способное обеспечить стойкость крепежа к коррозии и механическим воздействиям. После подбора сырья происходит его загрузка в специальное оборудование для дальнейшей обработки.

Далее следует процесс холодной или горячей обработки сырья. В зависимости от типа крепежного изделия, его размеров и характеристик, производится прессование, прокатка, штамповка и формовка с использованием специальных прессов и форм. Эти операции позволяют придать сырью необходимую форму и размеры в соответствии с ГОСТом.

Изготовление нержавеющего крепежа по ГОСТ

Нержавеющий крепеж является одним из наиболее востребованных видов крепежных изделий, благодаря своей прочности и устойчивости к окислению и коррозии. Процесс изготовления нержавеющего крепежа осуществляется в соответствии с ГОСТ (Государственным стандартом), который определяет требования к его качеству и техническим характеристикам.

Для производства нержавеющего крепежа применяются специальные материалы, такие как нержавеющие стали, которые обеспечивают его долговечность и надежность. ГОСТ устанавливает спецификацию на состав химических элементов, механические свойства и требования к поверхностному слою изделий.

Процесс изготовления нержавеющего крепежа включает несколько этапов. В первую очередь, специалисты проводят подготовку исходного сырья, подбирая качественную нержавеющую сталь для последующей обработки. Затем, осуществляется резка и формовка заготовок, которые в будущем станут элементами крепежных изделий.

После этого, обработанные заготовки подвергаются термической обработке, при которой происходит закалка и отпуск стали, что придает ей нужную прочность и упругость. Далее, осуществляется механическая обработка деталей, включающая шлифовку, фрезеровку и сверление, чтобы достичь нужной формы и размера.

Окончательный этап процесса изготовления нержавеющего крепежа включает проверку качества и соответствия ГОСТ. Каждая деталь подвергается внимательному контролю, чтобы быть уверенными в ее готовности к использованию. Все изделия должны соответствовать требованиям ГОСТ, чтобы гарантировать надежность и безопасность их использования в различных отраслях промышленности и строительства.

Выбор материала для нержавеющего крепежа

При выборе материала для изготовления нержавеющего крепежа необходимо учесть ряд факторов, которые определяют его качество и долговечность.

Основными характеристиками нержавеющего крепежа являются устойчивость к коррозии и механическая прочность. Для обеспечения высокой коррозионной стойкости рекомендуется использовать нержавеющую сталь, такую как марка AISI 304 или AISI 316. Эти стали обладают высоким уровнем устойчивости к окислительным средам, что делает их идеальными для использования в условиях повышенной влажности или агрессивной химической среды.

Однако, выбор подходящего материала должен учитывать не только коррозионную стойкость, но и механические свойства крепежных изделий. В зависимости от нагрузки, которую будет испытывать крепеж, следует выбирать более прочные стали, например, марку AISI 316 или 303.

Кроме того, при выборе материала необходимо учесть факторы, такие как стоимость, наличие на рынке и возможность проведения дополнительной обработки, такой как гальванизация или термическая обработка. В зависимости от этих факторов, можно определить оптимальный выбор материала для изготовления нержавеющего крепежа.

Процесс переработки сырья

Переработка сырья – важный этап в производстве нержавеющего крепежа согласно ГОСТ. В начале процесса сырье, как правило, представляет собой катанку или горячекатаный пруток. Он проходит специальную обработку, которая включает отжиг и профилирование.

Отжиг – это термическая обработка, при которой сырье нагревается до определенной температуры и затем медленно охлаждается. Этот процесс позволяет улучшить механические свойства материала и снять внутренние напряжения, возникающие в результате его проката.

После отжига сырье проходит процесс профилирования. Здесь применяются специальные станки, которые формируют пруток нужной формы и размеров. Полученные профили могут быть разного типа: круглые, квадратные, шестигранные и др. Важно, чтобы форма и размеры соответствовали требованиям ГОСТ.

После профилирования сырье переходит к финишной обработке, которая включает шлифовку, полировку и очистку от механических и химических загрязнений. Это позволяет получить готовый материал с высоким качеством поверхности.

Таким образом, процесс переработки сырья включает несколько этапов, включая отжиг, профилирование и финишную обработку. Каждый из них важен для получения качественного нержавеющего крепежа, соответствующего требованиям ГОСТ.

Листовая обработка металла

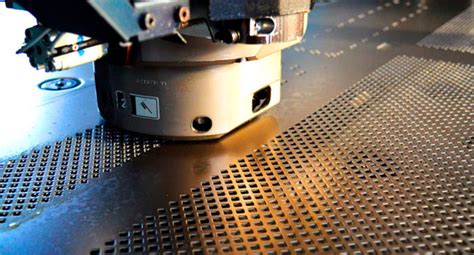

Листовая обработка металла – это одна из важных стадий процесса изготовления нержавеющего крепежа, включающая в себя различные технологические операции для придания листам металла нужной формы и размера.

В процессе листовой обработки металла применяются различные методы, такие как гибка, резка, штамповка и др. Гибка позволяет создавать изгибы и криволинейные формы, что является необходимым для производства разнообразного крепежа. Резка осуществляется с использованием специальных инструментов, таких как лазерные станки или гильотины, и позволяет получить нужные размеры и форму листа металла. Штамповка применяется для получения рельефа на поверхности листа.

Вся процедура листовой обработки металла требует соблюдения строгих технологических требований и контроля качества. При производстве нержавеющего крепежа особое внимание уделяется точности и геометрическим параметрам листового материала. Для этого выполняется проверка толщины, прямолинейности, чистоты поверхности и других характеристик.

Одним из важных преимуществ использования нержавеющего крепежа является его высокая коррозионная стойкость. Правильная листовая обработка металла, включая правильный выбор и обработку материала, позволяет добиться соответствующего уровня защиты от коррозии, что особенно важно при эксплуатации в агрессивных условиях.

Процесс формирования крепежных изделий

Крепежные изделия, в том числе нержавеющие, изготавливаются в соответствии с ГОСТ, что гарантирует их качество и соответствие установленным стандартам. Процесс формирования крепежных изделий начинается с выбора подходящего материала, как правило, это нержавеющая сталь.

На первом этапе производства проводится термическая обработка материала. Это позволяет придать деталям желаемые механические свойства, такие как прочность и твердость. Процесс обработки проводится в специальной печи при определенных температурных режимах, контролируемых с помощью специальных термодатчиков.

Далее происходит формирование изделий. Это может быть листовая или проволочная заготовка, из которой с помощью штамповки или гибки получаются необходимые формы. Один из самых распространенных видов крепежных изделий – винты. Для их изготовления проволока наматывается на специализированное оборудование и подвергается термической обработке, что придает изделиям дополнительную прочность и гибкость.

После формирования крепежных изделий производится их обработка поверхности. Это может включать шлифовку, полировку или нанесение различных покрытий для защиты от коррозии, например, химического или электролитического никелирования.

Завершающим этапом процесса формирования крепежных изделий является контроль качества. Готовые изделия проходят испытания на соответствие ГОСТ в отношении размеров, прочности и других параметров. Вся партия крепежа проходит визуальный осмотр и маркировку, что позволяет отследить ее происхождение и установить ее соответствие требованиям стандарта.

Технологические операции по нанесению защитного покрытия

При производстве нержавеющего крепежа согласно ГОСТ применяются различные технологические операции для нанесения защитного покрытия. Один из методов – горячее оцинкование. Этот процесс включает в себя нагревание металлической детали до определенной температуры и погружение ее в расплавленный цинк. Результатом этой операции является формирование защитного слоя из цинка на поверхности крепежа.

Другой метод – напыление полимерного покрытия. Этот процесс заключается в нанесении тонкого слоя полимерной краски на поверхность крепежа. Для этого применяется специальное оборудование, которое равномерно распыляет краску на поверхность детали. Полимерное покрытие обеспечивает защиту от коррозии и придает крепежу эстетический вид.

Еще один метод – электрохимическое осаждение. Это процесс, при котором металлическая деталь погружается в электролитическую ванну, в которой находится раствор с солями металлов. Путем применения электрического тока на поверхности детали осаждается защитное покрытие из металла. Этот метод позволяет получить однородное и прочное покрытие на поверхности крепежа.

Также используется метод анодной окиси. Для этого металлическая деталь подвергается электролитическому окислению в специальной ванне. В процессе окисления образуется защитный слой оксида на поверхности крепежа. Этот слой обладает высокой стойкостью к воздействию агрессивных сред и улучшает антикоррозионные свойства крепежа.

Контроль качества изготовленного крепежа

Контроль качества изготовленного нержавеющего крепежа — важный этап производственного процесса, который позволяет гарантировать надежность и безопасность его использования. Все стандарты и требования ГОСТ должны быть строго соблюдены при процессе контроля.

Основными параметрами, на которые обращают внимание при контроле качества крепежа, являются: геометрические размеры, механические свойства и стойкость к различным воздействиям.

Геометрический контроль включает проверку диаметра, длины, шага резьбы и других геометрических параметров по ГОСТ. При этом основное внимание уделяется выявлению отклонений от требуемых значений.

Механический контроль предполагает испытания на прочность, упругость и твердость. Нержавеющий крепеж должен соответствовать определенным механическим характеристикам, чтобы обладать необходимыми силовыми свойствами и выдерживать на протяжении всего срока эксплуатации.

Контроль стойкости крепежа к различным воздействиям также является важным этапом. Крепеж должен быть устойчив к коррозии, а также к воздействию химических и температурных факторов. Для этого производят испытания, включающие скачки температуры, воздействие влаги и агрессивных сред, а также проверку на долговечность при эксплуатации.

Упаковка и маркировка нержавеющего крепежа

Упаковка нержавеющего крепежа имеет важное значение для его сохранности и защиты от повреждений во время транспортировки и хранения. Обычно крепеж упаковывается в специальные полиэтиленовые пакеты или коробки, которые защищают его от влаги и механических повреждений. Это помогает сохранить качество крепежа и гарантирует его беспроблемную установку и использование.

Важным элементом упаковки является маркировка. Каждая упаковка нержавеющего крепежа должна быть четко помечена, чтобы можно было легко определить ее содержимое. На упаковке обычно указывается название и тип крепежа, его размеры и количество, а также информация о производителе или поставщике. Маркировка позволяет быстро находить нужный крепеж и облегчает инвентаризацию и учет запасов.

Для более удобной организации хранения и использования крепежа, его упаковки могут быть помещены в коробки или ящики. В этом случае также применяется маркировка на внешней стороне коробки, чтобы можно было легко найти нужный крепеж без необходимости разбирать все ящики. Такая система упаковки и маркировки облегчает работу с крепежом и повышает эффективность процесса его использования.

Вопрос-ответ

Какие этапы включает процесс изготовления нержавеющего крепежа?

Процесс изготовления нержавеющего крепежа включает несколько этапов: подготовку сырья, горячую обработку, окончательное формирование и обработку поверхности.

Какие материалы используются для изготовления нержавеющего крепежа?

Для изготовления нержавеющего крепежа обычно используются сплавы стали с добавлением хрома и никеля, которые придают изделиям устойчивость к коррозии.

На что обращать внимание при выборе нержавеющего крепежа?

При выборе нержавеющего крепежа обычно обращают внимание на следующие параметры: класс прочности, тип и размер крепежа, а также наличие сертификата соответствия ГОСТ.

Что такое ГОСТ и как его требования регулируют изготовление нержавеющего крепежа?

ГОСТ – это государственный стандарт, устанавливающий требования к продукции и процессам ее производства. ГОСТ для нержавеющего крепежа определяет технические условия на изделия, их размеры, классы прочности и другие параметры, обеспечивая качество и безопасность продукции.