Лазер для резки металла — это инструмент, который использует высокоэнергетический лазерный луч для точной и эффективной обработки металлических материалов. Изготовление лазера для резки металла своими руками позволяет сэкономить деньги на покупке готового устройства и получить инструмент, который полностью соответствует вашим потребностям.

Процесс создания лазера для резки металла требует определенных знаний и навыков в области электроники и оптики. Однако, с правильной подготовкой и инструкциями, вы сможете успешно справиться с задачей. Важно помнить, что изготовление лазера является сложным и потенциально опасным процессом, поэтому необходимо соблюдать все соответствующие меры предосторожности.

Важным компонентом лазера для резки металла является лазерный модуль. Выбор правильного модуля зависит от ваших потребностей и бюджета. Для резки металла рекомендуется использовать лазерный модуль с высокой мощностью и длиной волны, а также с возможностью регулировки фокусного расстояния. Для оптимального результата также потребуется соответствующее питание и система охлаждения.

Кроме того, необходимо предусмотреть систему управления для лазера. Существуют различные программные решения, которые позволяют контролировать работу лазера, настраивать параметры резки и создавать различные дизайны и графику для резки. Не забывайте о безопасности при работе с лазером, включая использование защитных очков и правильное размещение обрабатываемых материалов.

В заключение, изготовление лазера для резки металла своими руками представляет собой интересный и непростой процесс, который требует определенных знаний и навыков. Однако, с правильной подготовкой и инструкциями, вы сможете создать функциональное и эффективное устройство, которое поможет вам в резке металла и выполнении других проектов.

Подготовка к изготовлению

Перед тем как приступить к изготовлению лазера для резки металла своими руками, необходимо выполнить ряд предварительных шагов, чтобы обеспечить безопасность и эффективность процесса. Для этого следует ознакомиться с необходимым оборудованием и материалами, а также изучить несколько важных аспектов.

В первую очередь, необходимо определить требования к лазеру: какой материал и толщина металла он должен резать. Этот фактор определит мощность и тип лазера, который нужно изготовить. Также следует учесть размеры и массу будущего лазера, чтобы обеспечить его удобство в использовании.

Далее необходимо определить бюджет, который вы готовы потратить на изготовление лазера. Данная информация позволит определить доступные вам материалы и компоненты. Важно помнить, что сохранность и качество изготовленного лазера напрямую зависит от использованных материалов, поэтому стоит выбирать надежные и проверенные производителями компоненты.

Кроме того, перед изготовлением лазера рекомендуется ознакомиться с техническими требованиями и нормативами безопасности. Изготовление лазера - это ответственный процесс, который потенциально может быть опасным, поэтому необходимо соблюдать все меры предосторожности. Изучите рекомендации и инструкции по безопасности, чтобы избежать непредвиденных ситуаций.

Сборка основных компонентов

Перед тем как приступить к сборке, необходимо предварительно подготовить все необходимые компоненты и инструменты. Вам потребуются фокусирующий элемент, лазерный модуль, питание, радиатор, оптические элементы и крепления.

Начните с установки фокусирующего элемента, который поможет вам получить нужную точность и четкость резки. Фокусирующий элемент должен быть установлен в определенном отношении к лазерному модулю, чтобы обеспечить оптимальную работу.

Далее следует подключить питание к лазерному модулю и проверить его работоспособность. Важно убедиться, что модуль готов к работе и способен производить достаточную мощность для резки металла.

Затем установите радиатор для охлаждения лазерного модуля. Радиатор поможет предотвратить перегрев и повысить эффективность работы лазера. Важно правильно смонтировать радиатор, чтобы обеспечить оптимальное охлаждение.

После этого следует установить оптические элементы, такие как линзы или зеркала, которые помогут направить и фокусировать лазерный луч. Важно правильно установить и выровнять оптические элементы для достижения наилучших результатов.

В конце зафиксируйте все компоненты и крепления, чтобы обеспечить надежность и стабильность работы лазера. При монтаже обратите внимание на точность и плотность крепления, чтобы избежать возможных сдвигов или деформаций.

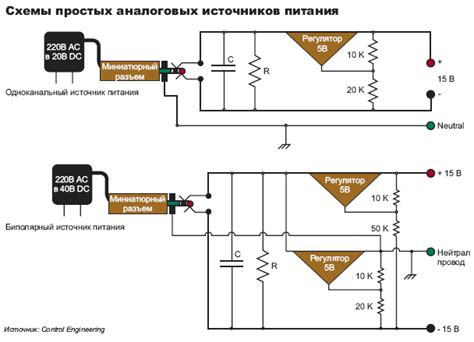

Выбор источника питания

При создании лазера для резки металла своими руками важно правильно выбрать источник питания. От него зависит энергия, которая будет требоваться для работы лазера.

Одним из важных факторов при выборе источника питания является его мощность. Чем выше мощность, тем больше энергии будет выделяться для работы лазера. Однако необходимо учитывать, что высокая мощность также требует большего потребления энергии и может вызывать проблемы с охлаждением.

Также следует обратить внимание на стабильность источника питания. Лазер требует постоянного и стабильного напряжения для правильной работы. Поэтому важно выбирать источник питания с низким уровнем шумов и с минимальными пульсациями напряжения.

Для обеспечения гибкости и удобства использования рекомендуется выбирать источники питания с регулируемыми параметрами. Это позволит легко настраивать мощность лазера в зависимости от требуемых задач и материала для резки.

Источник питания должен быть также совместим с другими компонентами лазера. Поэтому перед выбором следует убедиться в его совместимости с выбранным типом лазера и другими устройствами.

Создание оптической системы

Оптическая система является одной из ключевых составляющих для создания лазера, предназначенного для резки металла. Для этого требуется правильно подобрать и собрать оптические элементы, которые будут отвечать за формирование лазерного луча и его фокусировку на рабочей поверхности.

Первым шагом в создании оптической системы является выбор лазерного модуля и линзы. Важно учесть требования к мощности лазера, его длине волны и диаметру пучка. Для корректной фокусировки и высокой качества резки необходимо подобрать соответствующую фокусирующую линзу.

После выбора лазерного модуля и линзы необходимо правильно собрать оптическую систему. Для этого переместите линзу на нужном расстоянии от лазерного модуля. При этом следует обеспечить точное вертикальное позиционирование линзы относительно оси лазерного модуля.

Важно также обеспечить защиту оптической системы от попадания пыли и других загрязнений, что может негативно сказаться на качестве резки. Рекомендуется использовать защитный корпус, а также регулярно проверять и чистить линзы и другие оптические элементы.

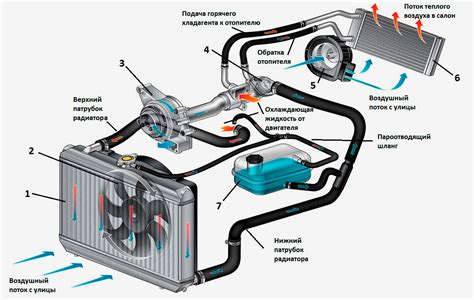

Установка системы охлаждения

Одной из важных частей процесса изготовления лазера для резки металла своими руками является установка системы охлаждения. Эта система предназначена для охлаждения лазерной головки и предотвращения ее перегрева.

Для установки системы охлаждения необходимо подготовить все необходимые компоненты, включая радиатор, вентилятор, насос и трубки. Перед началом монтажа рекомендуется ознакомиться с инструкцией производителя.

После того как все компоненты подготовлены, можно приступить к монтажу системы охлаждения. Главное при этом следить за тем, чтобы все детали были правильно подключены и надежно закреплены.

Сначала следует установить радиатор на лазерную головку. Затем нужно подключить вентилятор к радиатору и установить его внутри корпуса лазерного устройства. После этого необходимо присоединить насос к радиатору и подключить его к системе охлаждения.

Далее следует установить трубки, которые будут служить для циркуляции охлаждающей жидкости. Важно правильно подключить трубки к радиатору и насосу, чтобы обеспечить непрерывный поток охлаждающей жидкости.

После завершения монтажа системы охлаждения необходимо проверить ее работоспособность. Для этого следует включить лазер и убедиться, что охлаждающая жидкость циркулирует по системе и надежно охлаждает лазерную головку.

Подключение управляющей электроники

Подключение управляющей электроники является одним из ключевых этапов в создании лазера для резки металла. Для этого необходимо правильно соединить все компоненты, чтобы они работали вместе и обеспечивали точное и эффективное управление лазером.

Первым шагом при подключении управляющей электроники является подготовка всех необходимых компонентов. Вам понадобится микроконтроллер, фоторезистор, шаговый двигатель и драйвер для него, а также блок питания.

Подключение начинается с подключения блока питания к управляющей электронике. Для этого необходимо правильно соединить провода с источником питания и контактами микроконтроллера. Важно следить за правильной полярностью подключения, чтобы избежать повреждения компонентов.

Далее следует подключить фоторезистор и шаговый двигатель с помощью соответствующих проводов и разъемов. Не забудьте выставить правильные параметры, такие как резисторы и частота шагового двигателя, чтобы обеспечить точное и плавное движение лазерной головки.

На последнем этапе подключения управляющей электроники необходимо проверить работу всех компонентов с помощью тестового запуска. Убедитесь, что микроконтроллер правильно управляет движением шагового двигателя и реагирует на сигналы от фоторезистора.

В результате правильного подключения управляющей электроники вы сможете полноценно управлять лазером для резки металла и получить желаемый результат. Однако не забывайте о безопасности использования лазера и соблюдении всех необходимых мер предосторожности.

Настройка и тестирование лазера

После завершения сборки лазера для резки металла, необходимо произвести его настройку и тестирование перед первым использованием. Важно соблюдать определенные шаги и рекомендации, чтобы обеспечить эффективную и безопасную работу лазера.

Первым шагом в настройке лазера является правильная установка оптических элементов. Оптическую систему лазера необходимо установить в оптимальном положении и правильно настроить фокусное расстояние. Для этого можно использовать специализированные инструменты и приборы, которые помогут достичь высокой точности настройки.

После установки оптической системы следует проверить работу лазера на пустом материале. Для этого можно использовать небольшую металлическую пластину, на которой производятся тестовые разметки. Важно следить за качеством и точностью лазерных линий и поправить настройку, если необходимо.

Для более полного тестирования лазера можно использовать специальные программы и оборудование, которые позволяют проверить его работу в различных режимах. Например, можно провести тест на резку тонкого металла с различными скоростями и мощностями лазера. Такой тест позволит оценить эффективность и качество работы лазера в различных условиях.

Вопрос-ответ

Какой тип лазера лучше всего подходит для резки металла?

Для резки металла лучше всего подходит CO2 лазер или лазер на основе волоконного кристалла — они обладают высокой мощностью и точностью.

Какие материалы и компоненты нужны для изготовления лазера для резки металла?

Для изготовления лазера для резки металла потребуются следующие материалы и компоненты: лазерный модуль, охлаждающая система, оптические элементы, управляющая электроника, платформа и рама для крепления.

Какой бюджет нужен для создания лазера для резки металла?

Бюджет для создания лазера для резки металла может варьироваться в зависимости от выбранных компонентов, размера и мощности лазера. В среднем, начальный бюджет может составлять около 50 000 рублей.

С какими сложностями можно столкнуться при создании лазера для резки металла?

При создании лазера для резки металла можно столкнуться со следующими сложностями: выбором подходящих компонентов, сборкой и настройкой оптической системы, обеспечением эффективной охлаждения и безопасности работы.

Можно ли использовать самодельный лазер для резки металла в профессиональной работе?

Самодельный лазер для резки металла может использоваться в профессиональной работе, однако перед использованием необходимо убедиться в его надежности, точности и безопасности. Рекомендуется провести соответствующую сертификацию и тестирование перед применением в коммерческих целях.