Концевые фрезы – это важный инструмент машиностроения, который применяется для обработки металла. Он позволяет делать качественные и точные отверстия различного диаметра и глубины, что является необходимым при изготовлении изделий, как в промышленности, так и в домашних условиях.

Процесс изготовления концевых фрез по металлу включает в себя несколько основных этапов. Во-первых, необходимо подобрать подходящий материал для изготовления фрезы. В настоящее время наиболее популярными являются концевые фрезы из быстрорежущей стали, так как они обладают высокой прочностью и твердостью. Далее следует процесс нагревания и формования готового инструмента с помощью специальных станков и оборудования.

Важной частью изготовления концевых фрез является их заточка. Она выполняется для того, чтобы гарантировать остроту и точность инструмента. Для заточки фрезы можно использовать различные специальные станки и устройства. После заточки фрезы рекомендуется произвести их поверхностную обработку для удаления остаточных деформаций и придания инструменту гладкой поверхности.

Для достижения наилучшего результата при изготовлении концевых фрез по металлу, важно соблюдать рекомендации производителя по качеству материала, способу изготовления, заточке и обработке инструмента. Также следует помнить о необходимости правильного использования и хранения фрез, чтобы они могли служить долго и эффективно.

Таким образом, изготовление концевых фрез по металлу является сложным и трудоемким процессом, требующим технических знаний и опыта. Однако, соблюдая все этапы и рекомендации, можно получить качественный и надежный инструмент, который обеспечит высокую производительность и точность при обработке металла.

Концевые фрезы по металлу: технологические особенности изготовления

Концевые фрезы по металлу являются неотъемлемой частью процесса механической обработки металлических деталей. Их изготовление требует тщательного подхода и учета ряда технологических особенностей.

Первым этапом при изготовлении концевых фрез является выбор материала, из которого они будут изготовлены. Оптимальный выбор материала должен учитывать требования к прочности, износостойкости и технологичности. Часто для изготовления фрез используются твердосплавные материалы, такие как карбид тантала или кобальтосодержащая сталь.

Следующим этапом является проектирование геометрии концевой фрезы. Оптимальная геометрия будет зависеть от конкретной задачи, которую нужно выполнить. Обычно концевые фрезы имеют форму цилиндра с выступающими порезами на ободе или коронкой с эффективной геометрией резания.

После проектирования следует процесс изготовления самой фрезы. Обычно это включает в себя такие операции, как точение, фрезерование, шлифовка и закалка. Каждая из этих операций выполняется с особой тщательностью, чтобы обеспечить высокий уровень точности и качества готовой фрезы.

Изготовление концевых фрез по металлу является сложным и ответственным процессом, который требует профессиональных знаний и навыков. Правильный выбор материала, геометрии и качественное изготовление фрезы позволяют достичь оптимальных результатов при обработке металлических деталей.

Выбор инструментальных материалов и оборудования

Инструментальные материалы и оборудование являются ключевыми компонентами при изготовлении концевых фрез по металлу. От правильного выбора данных элементов зависит качество и эффективность работы.

При выборе инструментальных материалов для концевых фрез необходимо учитывать свойства материалов, с которыми будет осуществляться работа. В основном, использование износостойкого твердосплавного материала обеспечивает высокую стойкость и долговечность концевой фрезы. Также рекомендуется обращать внимание на твердость и прочность выбранного материала, чтобы концевая фреза успешно выдерживала процесс резки и не ломалась.

Важным фактором при выборе оборудования является тип машинного станка, на котором будет осуществляться работа. Различные типы станков требуют разного оборудования для изготовления концевых фрез. Необходимо обратить внимание на характеристики станка и убедиться, что оборудование соответствует спецификациям и требованиям механизма.

Также стоит учитывать размеры и форму концевых фрез, которые планируется производить. В зависимости от этого, будет подбираться соответствующее оборудование. Например, для производства крупных фрез могут требоваться специальные станки с большой точностью и мощностью.

Для более эффективного выбора инструментальных материалов и оборудования можно обратиться к специалистам в области металлообработки. Они смогут проанализировать требования и рекомендовать оптимальные варианты по материалам и оборудованию, учитывая особенности процесса изготовления концевых фрез.

В итоге, правильный выбор инструментальных материалов и оборудования является важным шагом на пути к успешному и качественному изготовлению концевых фрез по металлу. Он позволяет улучшить производительность работы, снизить риск поломок и обеспечить высокое качество продукции.

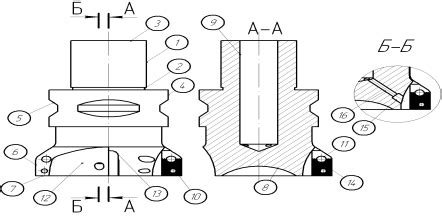

Проектирование и создание конструкции фрезы

Проектирование и создание конструкции концевой фрезы являются важными этапами в процессе ее изготовления. От правильно спроектированной конструкции зависит качество и эффективность работы фрезы.

Проектирование фрезы включает в себя определение основных параметров, таких как диаметр корпуса, тип и форма рабочей части, а также параметры зубьев фрезы. Для этого необходимо учитывать требования по обрабатываемому материалу, обрабатываемым операциям и требуемому качеству обработки.

После определения основных параметров, проектировщик должен создать 3D-модель фрезы. Это позволяет визуализировать конструкцию фрезы, а также провести необходимые проверки на прочность и жесткость. Также при проектировании необходимо учесть возможность замены старых деталей и обслуживание фрезы.

После проектирования конструкции фрезы, необходимо перейти к созданию ее физического экземпляра. Для этого проводится изготовление чертежей, которые включают в себя подробную информацию по размерам и формам каждой детали. Затем происходит выбор подходящего материала для изготовления корпуса и зубьев фрезы.

Затем начинается процесс механической обработки деталей – изготовления корпуса, обработки рабочей части и заточки зубьев. Для этого используются различные инструменты и оборудование – станки, фрезерные и токарные станки, точильные станки и другие.

В завершение процесса создания конструкции фрезы проводятся контрольные испытания, во время которых проверяется работоспособность и качество работы фрезы. При необходимости производятся корректировки и улучшения конструкции для достижения наилучших результатов контрольных испытаний.

Особенности технологии изготовления и правила эксплуатации

Изготовление концевых фрез по металлу является сложным и требует соблюдения определенных технологических процессов. Основными этапами изготовления являются выбор материала, формирование зубьев и окончательная обработка.

При выборе материала для изготовления концевых фрез необходимо учитывать его прочность, твердость и износостойкость. Чаще всего используются инструментальные стали, такие как ВК8, ВК6М и ВК6.

Формирование зубьев включает несколько этапов. Сначала производится фрезерование заготовки до желаемой формы, затем выполняется трехкоординатная шлифовка, при которой получается необходимая геометрия зубьев. После этого фрезы термообрабатываются для улучшения их свойств.

Правила эксплуатации концевых фрез по металлу также имеют важное значение. Во-первых, перед началом работы необходимо проверить состояние фрезы и убедиться в ее готовности к эксплуатации. Во-вторых, необходимо правильно установить фрезу на станке, обеспечив оптимальное крепление. В-третьих, в процессе работы необходимо следить за скоростью резания и подачей материала, чтобы избежать перегрузки инструмента. В-четвертых, после каждого использования фрезу необходимо очищать от скопившейся металлической стружки и проводить ее техническую чистку.

Вопрос-ответ

Какие основные этапы изготовления концевых фрез по металлу?

Изготовление концевых фрез по металлу проходит несколько этапов. В начале процесса проводится выбор материала для фрезы, который будет зависеть от требуемых свойств и условий эксплуатации. Затем происходит ручная или машинная обработка заготовки, при которой создается общая форма фрезы. Далее следует термообработка, которая придает концевой фрезе нужную твердость и прочность. После этого происходит фрезерование зубьев, что позволяет достичь нужной геометрии и качества режущей кромки. В конце процесса осуществляется отделка и шлифовка фрезы, чтобы устранить любые несовершенства и повысить ее производительность.

Как выбрать материал для изготовления концевых фрез по металлу?

При выборе материала для изготовления концевых фрез по металлу необходимо учитывать требуемые свойства и условия эксплуатации фрезы. Одним из самых распространенных материалов является быстрорежущая сталь (БРС), которая обладает высокой твердостью и износостойкостью. Для работы с твердосплавными материалами часто используется фрезеровочная сталь PM, которая отличается высокой твердостью и прочностью. Для повышения износостойкости фрезы можно применять покрытия, такие как титановые нитриды или алмазное покрытие. Важно также учитывать требования кемпинга фрезы и тип обрабатываемого материала.