Обработка металла требует использования специальных инструментов, таких как фрезы. Фрезы помогают обрабатывать металл, создавая пазы, канавки и другие формы. Однако покупка фрезы может быть довольно затратной. Но не отчаивайтесь! В этой статье мы расскажем, как самостоятельно сделать фрезу для обработки металла.

Первым шагом в создании фрезы является выбор материала. Лучше всего использовать инструментальную сталь, так как она является прочной и износостойкой. Для начала, отметьте на стали место будущей фрезы, используя ручную метку или гравер. Затем, используя гибку или пилу для металла, вырежьте форму будущей фрезы.

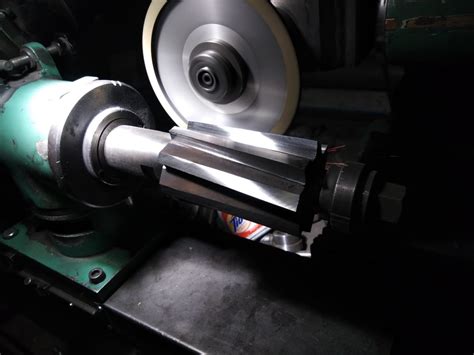

После того, как вы вырежете форму фрезы, необходимо заточить ее, чтобы создать острые режущие кромки. Для этого лучше всего использовать точильный станок или точильный камень. Держите фрезу под углом примерно 45 градусов и двигайте ее вдоль точильного станка или точильного камня, чтобы заточить обе режущие кромки.

Когда фреза будет заточена, рекомендуется закалить ее, чтобы увеличить ее прочность. Для этого нагрейте фрезу до ярко-красного цвета и оставьте ее на несколько минут в таком состоянии. Затем охладите фрезу в воде. Повторите этот процесс еще несколько раз, чтобы достичь желаемой твердости и прочности.

Выбор материала для фрезы

При изготовлении фрезы, необходимо учесть особенности выбора материала, который обеспечит ей надежность и эффективность в работе.

Одним из наиболее распространенных материалов для фрез является быстрорежущая сталь (БРС). Она обладает высокой твердостью и стойкостью к износу, что позволяет использовать фрезы из этого материала при работе с металлами различной твердости. Кроме того, БРС устойчива к высоким температурам, что позволяет ей безопасно работать при высоких скоростях резания.

Для особо сложных и точных операций обработки металла также используется вольфрамовый карбид. Этот материал обладает высокой твердостью, стойкостью к износу и высокой температурной стабильностью. Фрезы из вольфрамового карбида применяются при работе с тугоплавкими металлами, такими как титан и нержавеющая сталь.

Для фрезы, которая будет использоваться для обработки абразивных материалов, таких как композиты или стекло-волокно, рекомендуется выбирать материал на основе поликристаллического карбида (ПКД). Этот материал обеспечивает высокую износостойкость и устойчивость к повреждениям, позволяя продлить срок службы фрезы.

Выбор материала для фрезы зависит от конкретной задачи и условий эксплуатации. Важно учитывать тип обрабатываемого материала, требуемую точность и износостойкость инструмента, чтобы обеспечить эффективную и безопасную работу фрезы.

Инструменты и материалы, необходимые для изготовления фрезы

Для самостоятельного изготовления фрезы для обработки металла потребуются следующие инструменты и материалы:

- Износостойкая сталь. Для обеспечения долговечности и устойчивости фрезы к износу необходимо использовать специальные виды стали, которые обладают высокой твердостью и прочностью.

- Станок для металлообработки. Для обработки металла и изготовления фрезы потребуется специальный станок, который будет обеспечивать точность и качество работы.

- Заточные инструменты. Для надлежащей заточки и калибровки фрезы необходимы специальные инструменты, такие как точильный станок, фрезерные камни и круги для заточки.

- Инструменты для изготовления отверстий. В процессе изготовления фрезы могут потребоваться специальные инструменты для создания отверстий различной формы и размера.

- Измерительные инструменты. Для контроля размеров и геометрических параметров фрезы потребуются линейки, штангенциркули и другие измерительные инструменты.

- Зажимные приспособления. Для надежной фиксации заготовки и фрезы при обработке необходимо использовать специальные зажимные устройства и приспособления.

- Защитные средства. Важно обеспечить безопасность при работе с металлом, поэтому потребуется использовать защитные очки, перчатки, фартук и другие средства индивидуальной защиты.

Таким образом, изготовление фрезы для обработки металла требует наличия специализированных инструментов и материалов, а также правильного подхода к их использованию. Важно учитывать требования качества и безопасности при изготовлении и использовании фрезы.

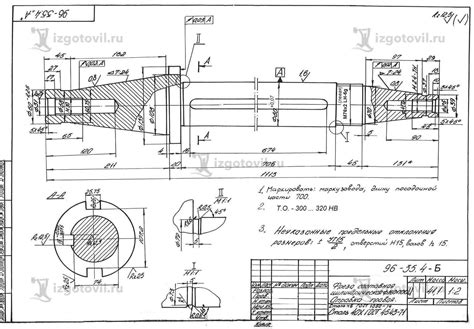

Изготовление основного корпуса фрезы

Для изготовления основного корпуса фрезы потребуется использовать прочный и долговечный материал, такой как сталь или алюминий. Важно выбрать подходящую толщину материала, чтобы обеспечить надежность и стабильность всей конструкции.

Сначала необходимо приготовить заготовку для корпуса фрезы. Она должна иметь соответствующие размеры и форму, чтобы обеспечить безопасность и эффективность работы инструмента.

Далее следует провести необходимые механические и обработку физическими методами, чтобы придать корпусу фрезы нужную форму и размер. Для этого можно использовать различные инструменты, такие как токарный станок, фрезерный станок или лазерная резка.

После обработки материала следует проверить готовность корпуса фрезы к использованию. Необходимо убедиться, что все отверстия и вырезы имеют правильную форму и допуск по размерам. Также следует провести проверку на прочность и стабильность всей конструкции.

Важно помнить, что при изготовлении основного корпуса фрезы необходимо соблюдать технику безопасности и использовать защитное оборудование, чтобы избежать возможных травм и повреждений.

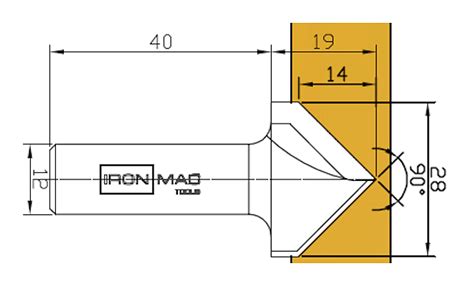

Изготовление рабочей части фрезы

Рабочая часть фрезы является одной из самых важных ее составляющих. От качества и точности изготовления рабочей части зависит эффективность и точность процесса фрезерования. Процесс изготовления рабочей части фрезы можно разделить на несколько этапов.

Первым этапом является выбор материала для изготовления рабочей части. В большинстве случаев используется специальная сталь, обладающая высокой прочностью и износостойкостью.

Затем приступают к изготовлению заготовки рабочей части фрезы. Обычно это делается на станках с ЧПУ или с помощью точного ручного инструмента. Важным этапом является обеспечение необходимых размеров и геометрических параметров рабочей части.

Последний этап - термическая обработка рабочей части фрезы. Это может быть закалка, отжиг или поверхностное упрочнение. Термическая обработка позволяет улучшить механические свойства материала и повысить его износостойкость.

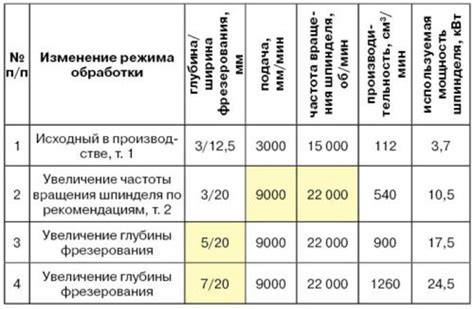

В результате всех этих этапов получается рабочая часть фрезы, готовая для использования. Однако для достижения наилучших результатов в фрезеровании необходимо правильно подобрать параметры режима работы и следить за состоянием и износом фрезы.

Крепление рабочей части к корпусу фрезы

Крепление рабочей части к корпусу фрезы является одним из ключевых элементов конструкции. Для обеспечения надежности и точности работы, необходимо правильно присоединить рабочую часть к корпусу фрезы.

Одним из способов крепления является использование специальных крепежных элементов, таких как болты, винты или зажимы. Они позволяют надежно закрепить рабочую часть и обеспечить ее жесткость во время работы.

При выборе крепежных элементов необходимо учитывать материал рабочей части и корпуса фрезы. Они должны быть достаточно прочными, чтобы выдерживать нагрузки и обеспечивать стабильность работы.

Кроме того, для обеспечения максимальной точности обработки металла, необходимо правильно отрегулировать зазор между рабочей частью и корпусом фрезы. Это можно сделать с помощью специальных регулировочных шайб или винтов, которые позволяют подстроить рабочую часть для получения оптимальных результатов.

Важно также обратить внимание на качество и прочность самого корпуса фрезы. Он должен быть изготовлен из надежного и прочного материала, чтобы выдерживать нагрузки и обеспечивать долговечность работы всей конструкции.

Заточка и окончательная обработка фрезы

Заточка фрезы является важным этапом обработки металла, который позволяет улучшить ее эффективность и срок службы. Для этого необходимо использовать специальные инструменты и проводить процесс с большой точностью.

Первым шагом при заточке фрезы является проверка ее состояния. Необходимо убедиться, что зубья фрезы не повреждены и обладают достаточным зазором для прохода стружки. В случае повреждений или износа зубьев, необходимо использовать специальные алмазные наждачные камни или абразивные инструменты для удаления повреждений и восстановления исходной формы зубьев.

После проверки состояния фрезы следует перейти к самому процессу заточки. Для этого можно использовать заточные станки или приспособления. Важно правильно настроить углы заточки и позицию фрезы в приспособлении. Заточка фрезы должна происходить по углу, соответствующему назначению фрезы и материалу, который будет обрабатываться.

После заточки фрезу следует проинспектировать на наличие острых краев и задиров. Если обнаружены задиры, их следует удалить с помощью финишной заточки. Фреза должна иметь одинаково острые и ровные зубья, чтобы осуществлять равномерную обработку материала. После проведения окончательной обработки фрезу следует очистить и проверить на готовность к использованию.

Проверка и испытание изготовленной фрезы

После того как вы изготовили свою собственную фрезу для обработки металла, необходимо провести проверку и испытание ее работы, чтобы удостовериться в ее эффективности и качестве. Создание фрезы – это только первый шаг, следующий этап – это определение того, насколько она может выполнять свои функции.

Перед началом тестирования рекомендуется проверить, нет ли на фрезе каких-либо дефектов или повреждений, которые могли возникнуть в процессе изготовления. Осмотрите поверхность фрезы, проверьте наличие трещин, сколов или неровностей. При нахождении каких-либо повреждений, рекомендуется провести дополнительные шлифовочные операции для удаления этих дефектов.

Далее необходимо приступить к испытанию фрезы на практике. Рекомендуется использовать различные образцы металла для проверки работоспособности фрезы. Установите фрезу на станок или другое оборудование для обработки металла и начните процесс обработки. Оцените качество обработки, скорость работы, точность и ровность полученных поверхностей.

В процессе испытаний обратите внимание на шум и вибрацию, которые может испытывать фреза во время работы. Чрезмерная вибрация или нежелательный шум могут указывать на проблемы или несовершенства в конструкции или изготовлении фрезы. В этом случае, необходимо провести дополнительные измерения и настройки для улучшения работы фрезы.

В ходе испытаний также рекомендуется оценить стойкость режущей кромки фрезы. Продолжительность работы фрезы без потери остроты режущего инструмента – этот фактор является важным показателем эффективности фрезы. Обратите внимание на состояние и остроту режущей кромки после каждого теста.

В результате проведенных проверок и испытаний можно сделать выводы о работоспособности и качестве изготовленной фрезы для обработки металла. Если фреза успешно проходит все испытания и демонстрирует высокую производительность, точность и долговечность – значит, вы справились с созданием эффективного инструмента для обработки металла своими силами.

Вопрос-ответ

Какие материалы нужны для создания фрезы для обработки металла?

Для создания фрезы для обработки металла понадобятся следующие материалы: стальной стержень, металлическая пластина, наждачная бумага, сверло, шлифовальный круг, клей.

Какова последовательность шагов при создании фрезы для обработки металла?

При создании фрезы для обработки металла следует соблюдать такую последовательность шагов: 1) Изготовление основы фрезы из стального стержня; 2) Создание рабочей части фрезы путем изготовления и закрепления металлической пластины; 3) Заточка и обработка рабочей части с помощью наждачной бумаги, сверла и шлифовального круга; 4) Крепление рабочей части на основе фрезы с помощью клея.

Какие инструменты понадобятся для создания фрезы для обработки металла?

Для создания фрезы для обработки металла потребуются следующие инструменты: сверло, шлифовальный круг, заточной станок, клей, наждачная бумага, пинцет, пилка.