Нержавеющая сталь – весьма популярный материал, который широко используется при изготовлении различного емкостного оборудования. Она отличается особыми свойствами, такими как высокая коррозионная стойкость, стойкость к высоким температурам, долговечность и прочность. Все это делает нержавеющую сталь идеальным материалом для производства различных емкостей, включая резервуары, реакторы, смесители и многое другое.

Процесс изготовления емкостного оборудования из нержавеющей стали начинается с разработки проекта и выбора оптимальной конструкции. Затем производится материальный анализ, который позволяет определить, какая именно марка нержавеющей стали будет наиболее подходящей для данного проекта. После этого происходит обработка материала: резка, сварка, шлифовка и полировка.

После того, как все детали изготовлены и обработаны, происходит сборка емкостного оборудования. Она проводится с использованием специального оборудования и технологий, чтобы обеспечить высокую точность и надежность соединений. Затем производится гидравлическое и пневматическое испытание, чтобы проверить герметичность и прочность конструкции. В конце процесса емкостное оборудование подвергается гигиенической обработке и контролю качества перед отправкой заказчику.

Изготовление емкостного оборудования из нержавеющей стали – это сложный и технически ответственный процесс, требующий профессиональных знаний и опыта. Компании, занимающиеся производством такого оборудования, должны иметь современное оборудование и квалифицированных специалистов, которые обеспечат высокое качество и надежность производимых изделий.

Процесс изготовления емкостного оборудования

Изготовление емкостного оборудования из нержавеющей стали включает несколько этапов, которые обеспечивают качество и надежность конечного изделия.

Первым этапом является проектирование, где определяются требования к емкостному оборудованию и его конструктивные особенности. Затем происходит расчет и выбор необходимых материалов, учитывая параметры рабочей среды и требования к прочности.

Далее следует этап изготовления самой емкости. Он включает в себя использование различных методов сварки, которые обеспечивают прочное соединение деталей. После сварки происходит полировка поверхности с использованием специальных инструментов и материалов, чтобы устранить потенциальные дефекты и повысить эстетический вид изделия.

После окончания процесса изготовления проводится проверка качества и испытания, чтобы убедиться в правильной работе емкостного оборудования. Это может включать в себя проверку на герметичность, прочность и соблюдение всех установленных стандартов и требований.

В конце процесса изготовления выполняется маркировка и упаковка готового изделия для дальнейшей доставки и установки на месте эксплуатации.

В целом процесс изготовления емкостного оборудования требует тщательной работы и контроля всех этапов, чтобы обеспечить безопасность и долговечность изделия. Нержавеющая сталь является идеальным материалом для емкостного оборудования, так как она обладает высокой коррозионной стойкостью и прочностью.

Шаг 1: Подготовка материала

Первый шаг в изготовлении емкостного оборудования из нержавеющей стали - подготовка материала. Нержавеющая сталь является основным материалом, который будет использоваться при производстве емкостного оборудования. Он отличается высокой коррозионной стойкостью и прочностью, что делает его идеальным выбором для хранения и транспортировки различных жидкостей и газов.

Перед началом работы необходимо убедиться, что материал соответствует требованиям и качеству. Для этого проводятся такие процессы, как проверка химического состава, микроструктуры и механических свойств. При необходимости могут быть произведены дополнительные испытания, например, на прочность или устойчивость к коррозии.

После подтверждения качества материала, следует приступить к его обработке. В зависимости от конкретного проекта и требований, материал может быть различных форм и размеров. Обработка нержавеющей стали может включать такие операции как резка, гибка, сварка, шлифовка и полировка.

Важно отметить, что подготовка материала также включает его очистку от загрязнений и окислов. Это может быть осуществлено с помощью специальных химических веществ или механическими методами, такими как пескоструйная обработка или аргонодуговая очистка. Эти процессы гарантируют высокое качество поверхности материала, что в свою очередь влияет на качество и долговечность готового изделия.

Шаг 2: Изготовление емкостей

После того как была подготовлена нержавеющая сталь и изготовлены соответствующие детали, можно приступить к изготовлению емкостей. Этот этап процесса изготовления оборудования является одним из самых важных, так как именно в этой фазе создается основная часть емкостного оборудования.

Первым шагом при изготовлении емкостей является сварка деталей из нержавеющей стали. Способ сварки зависит от требований к конечному изделию и его применения. При этом необходимо учитывать возможные механические и химические воздействия, которым будут подвергаться емкости в процессе эксплуатации. Важно также обеспечить высокую прочность и герметичность сварных соединений.

После сварки производится проверка сварных соединений на предмет дефектов, таких как трещины или недостаточная плотность. При обнаружении дефектов необходимо их устранить или провести повторную сварку. Также проводится полировка сварных швов для улучшения их внешнего вида и позволяющая облегчить процесс очистки и дезинфекции в дальнейшем.

После завершения сварки и проверки качества соединений, производится установка дополнительных элементов, таких как днища, крышки и фланцы. Это необходимо для обеспечения полной функциональности емкости и облегчения доступа к ее внутренним частям. Данные элементы должны быть установлены согласно соответствующим стандартам и техническим требованиям.

Шаг 3: Процесс сварки

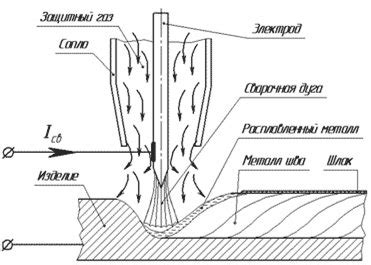

После подготовительных работ следует приступить к сварке емкостного оборудования из нержавеющей стали. От выбора метода сварки и квалификации сварщика зависит качество и прочность получаемых соединений.

Одним из распространенных методов сварки нержавеющей стали является TIG-сварка (вольфрамовой инертной газовой сварки). Он характеризуется использованием инертного газа, такого как аргон, который защищает от воздействия кислорода окружающей среды и предотвращает образование окислов на поверхности сварочного шва. Это позволяет получить качественное и эстетичное соединение без пористости и трещин.

Для обеспечения максимальной прочности и герметичности соединения рекомендуется использовать аргон с высокой чистотой. Перед сваркой необходимо подготовить место соединения, удалить окислы и загрязнения, а также зафиксировать детали в правильном положении для получения равномерного и качественного шва.

При сварке нержавеющей стали необходимо учитывать ее особенности, такие как низкая теплопроводность и высокая термическая расширяемость. Это может привести к деформациям и напряжениям в материале. Для минимизации этих эффектов применяются специальные методы сварки, такие как импульсная сварка, которая позволяет снизить влияние теплового воздействия, и сварка с использованием дополнительных охлаждающих систем.

Шаг 4: Обработка поверхности

После того как изготовленная емкостная деталь из нержавеющей стали проходит проверку на герметичность и качество сварных соединений, она подвергается обработке поверхности. Этот шаг в процессе производства необходим для придания изделию нужной внешней эстетики и защиты от внешних воздействий.

Обработка поверхности может включать в себя несколько этапов, таких как:

- Шлифовка. С помощью специальных инструментов и абразивных материалов производится удаление слой необработанного металла, выравнивание поверхности и придание ей гладкости.

- Полировка. На этом этапе поверхность емкостного оборудования обрабатывается с использованием различных полировальных средств для достижения высокой степени блеска и отражения.

- Пассивация. Данная процедура заключается в формировании защитного оксидного слоя на поверхности нержавеющей стали с помощью химических реагентов. Это позволяет предотвращать коррозию и сохранять внешний вид изделия.

После окончания обработки поверхности, емкостное оборудование может быть дополнительно защищено с помощью нанесения слоя антикоррозионного покрытия. Это позволяет увеличить срок службы и надежность изделия.

Вопрос-ответ

Какой материал используется для изготовления емкостного оборудования?

Емкостное оборудование изготавливается из нержавеющей стали. Этот материал обладает высокой коррозионной стойкостью и долговечностью, что делает его идеальным для использования в условиях, где происходит контакт с агрессивными средами.

Какие преимущества имеет емкостное оборудование из нержавеющей стали по сравнению с другими материалами?

Емкостное оборудование из нержавеющей стали имеет несколько преимуществ. Во-первых, оно обладает высокой коррозионной стойкостью, что позволяет использовать его в широком спектре условий. Во-вторых, нержавеющая сталь легко моется и поддается стерилизации, что делает ее идеальным материалом для производства пищевых и фармацевтических емкостей. В-третьих, нержавеющая сталь обладает высокой прочностью и долговечностью, что гарантирует долгий срок службы оборудования.

Какие методы используются для изготовления емкостного оборудования из нержавеющей стали?

Для изготовления емкостного оборудования из нержавеющей стали применяются различные методы. Один из наиболее распространенных - сварка, которая позволяет создавать качественные и прочные соединения между компонентами оборудования. Кроме того, для изготовления емкостей могут использоваться такие методы, как гибка и штамповка, которые позволяют придавать деталям нужную форму и размер.

Какие отрасли промышленности используют емкостное оборудование из нержавеющей стали?

Емкостное оборудование из нержавеющей стали широко используется в различных отраслях промышленности. Это может быть пищевая промышленность, в которой применяются емкости для хранения и транспортировки продуктов питания. Также нержавеющая сталь часто используется в фармацевтической промышленности для изготовления емкостей и реакционных сосудов. Кроме того, емкостное оборудование из нержавеющей стали может использоваться в химической и нефтегазовой промышленности, а также в водоочистке и других отраслях.