Запорная арматура газ – это один из ключевых элементов системы газоснабжения, отвечающий за регулирование и перекрытие потока газа. Качество и надежность такой арматуры играют важную роль в обеспечении безопасности и эффективности работы газовых систем.

Чтобы обеспечить надежность функционирования запорной арматуры газ, она должна пройти соответствующие испытания. Такие испытания проводятся с целью проверки качества, долговечности и безопасности арматуры, а также ее соответствия требованиям и стандартам. Для проведения испытаний необходимы специализированные лаборатории и оборудование, а также квалифицированный персонал с опытом работы в данной области.

Выдерживает ли запорная арматура газ высокое давление? Насколько точно обеспечивается плотное прилегание клапанов? Какие испытания проходятся в экстремальных условиях? Все эти вопросы относятся к испытаниям запорной арматуры газ, которые помогают определить уровень качества и надежности данного элемента системы газоснабжения.

Важность испытания качества запорной арматуры газ

Испытания качества запорной арматуры газ являются важным этапом в процессе проектирования и эксплуатации газопроводов. Они необходимы для обеспечения безопасности и надежности сети, а также для сохранения качества газа, поступающего к потребителям.

В ходе испытаний проверяются такие параметры, как герметичность запорной арматуры газ, ее надежность и долговечность. Герметичность играет особую роль, поскольку любые утечки могут привести к опасным ситуациям, таким как взрывы или отравления. Проверка надежности и долговечности необходима для того, чтобы гарантировать исправное функционирование арматуры на протяжении всего срока ее использования.

Качество запорной арматуры газ имеет непосредственное влияние на эффективность работы газопровода и безопасность всего процесса транспортировки газа. Плохо функционирующая арматура может вызвать перехваты, утечки и аварии, которые могут привести к непредсказуемым последствиям.

Испытания качества запорной арматуры газ включают в себя не только лабораторные исследования, но и полевые испытания на реальных газопроводах. Только так можно получить объективную оценку работы арматуры в различных условиях и проверить ее соответствие нормативным требованиям.

Повышение безопасности газоснабжения

Безопасность газоснабжения является одним из наиболее важных аспектов в сфере энергетики. Несмотря на то, что газ является чистым и эффективным источником энергии, его неправильное использование или несчастные случаи могут привести к серьезным последствиям.

Одним из основных способов повышения безопасности газоснабжения является использование надежной и качественной запорной арматуры. Запорная арматура играет ключевую роль в регулировании и контроле газового потока. Правильно установленная и регулярно проверяемая арматура может предотвратить утечки газа и обеспечить надежное и безопасное газоснабжение.

Для обеспечения безопасности газоснабжения необходимо не только правильно установить запорную арматуру, но и регулярно проводить ее техническое обслуживание и проверку. Важно следить за состоянием арматуры, проверять ее исправность и производить замену деталей при необходимости.

Кроме того, повышение безопасности газоснабжения может быть достигнуто путем обучения сотрудников, работающих с запорной арматурой, правилам безопасной эксплуатации и проведения регулярных тренировок по профессиональным и аварийным ситуациям. Повышенное внимание к безопасности, знание правил и навыки реагирования на чрезвычайные ситуации являются важными компонентами надежного и безопасного газоснабжения.

Предотвращение аварийных ситуаций газопроводов

Аварии газопроводов являются серьезной угрозой для безопасности и благополучия населения. Для предотвращения подобных ситуаций необходимо применять надежную запорную арматуру и проводить ее регулярные испытания.

Одним из важных факторов предотвращения аварий является использование высококачественного газа. Качество газа должно соответствовать установленным нормам и стандартам. Неблагоприятные примеси в газе могут приводить к коррозии запорной арматуры и ухудшению ее работоспособности.

Для обеспечения безопасности газопроводов также важно проводить регулярные инспекции и технические проверки запорной арматуры. Это позволяет выявлять возможные дефекты, повреждения или износ элементов арматуры, а также своевременно принимать меры по их устранению.

Одним из способов предотвращения аварийных ситуаций является использование автоматической системы контроля и управления запорной арматурой. Это позволяет оперативно реагировать на изменения в работе арматуры, а также дистанционно управлять ее состоянием. Такая система обеспечивает быструю реакцию на возможные аварийные ситуации и уменьшает риск их развития.

Кроме того, регулярное обучение и тренировки персонала, работающего с запорной арматурой, являются неотъемлемой частью предотвращения аварий. Квалифицированный персонал способен оперативно реагировать на возможные неполадки и принимать необходимые меры для предотвращения развития аварийных ситуаций.

Гарантия долговечной работы запорной арматуры

Запорная арматура – важный элемент системы газоснабжения, который обеспечивает безопасность и надежность работы всей системы. Гарантия долговечной работы запорной арматуры является важным фактором при выборе и установке данного оборудования.

Одним из главных условий долговечности работы запорной арматуры является ее высокое качество. Компания, производящая данное оборудование, должна строго контролировать весь процесс производства, от выбора качественных материалов до проведения испытаний готовой арматуры. Только при соблюдении всех требований и стандартов можно гарантировать безотказную работу данного оборудования в течение многих лет.

Вторым важным аспектом гарантии долговечности является правильная установка запорной арматуры. Перед установкой необходимо тщательно проверить все элементы арматуры на предмет дефектов и повреждений. Также необходимо правильно подобрать место установки, учитывая все технические и безопасные требования.

Дополнительным фактором, влияющим на долговечность работы запорной арматуры, является ее регулярное обслуживание и техническое обследование. Систематическая проверка работоспособности, замена изношенных деталей и исправление возникших неисправностей помогут сохранить надежность и безопасность работы всей системы газоснабжения на протяжении многих лет.

При выборе и установке запорной арматуры рекомендуется обращаться к проверенным и надежным поставщикам данного оборудования. Также необходимо учесть все особенности и требования вашей системы газоснабжения и обратить внимание на рекомендации и инструкции производителя. Только при соблюдении всех этих условий можно быть уверенным в долговечной и надежной работе запорной арматуры.

Проведение испытаний надежности запорной арматуры газ

Испытания надежности запорной арматуры газ на современных объектах являются неотъемлемой частью процесса тестирования и гарантирования качества оборудования. Они проводятся с целью проверки работоспособности и долговечности арматуры в различных экстремальных условиях, а также ее соответствия требованиям и стандартам безопасности.

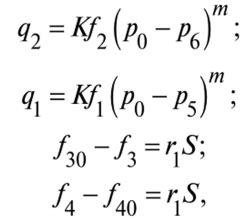

Испытания надежности запорной арматуры газ могут проводиться при разных температурах, давлениях, скоростях потока газа и других параметрах. Это позволяет оценить поведение арматуры в реальных условиях эксплуатации и определить ее способность эффективно перекрывать и контролировать поток газа при различных нагрузках.

Одним из наиболее распространенных методов испытаний надежности является гидравлическое испытание, при котором арматура подвергается давлению газа, превышающему уровень рабочего давления. Это позволяет выявить прочность и герметичность арматуры, а также проверить наличие возможных дефектов или деформаций.

Испытания надежности запорной арматуры газ также могут включать испытания на износостойкость, коррозию, вибрации и другие факторы, которые могут повлиять на работу арматуры в долгосрочной перспективе. В результате проведенных испытаний можно получить надежные данные о работе арматуры и принять меры для ее модернизации и совершенствования.

Тестирование на прочность и давление

Тестирование на прочность и давление является важным этапом при испытании запорной арматуры газ. Оно позволяет убедиться в том, что запорная арматура способна выдерживать необходимые нагрузки без значительных деформаций или повреждений.

В процессе тестирования на прочность проводятся различные испытания, которые направлены на проверку устойчивости запорной арматуры к механическим воздействиям. Часто используются методы статического и динамического нагружения, которые позволяют определить максимальную нагрузку, которую запорная арматура может выдержать.

Тестирование на давление проводится для проверки герметичности запорной арматуры. Герметичность играет важную роль, так как любые утечки газа могут привести к опасным ситуациям. В процессе испытания на давление создаются условия максимальной нагрузки на запорную арматуру, чтобы убедиться, что она не пропустит газ.

Результаты тестирования на прочность и давление становятся основой для оценки качества и надежности запорной арматуры газ. Испытания проводятся в соответствии с установленными стандартами и требованиями. Это позволяет обеспечить безопасность и надежность работы запорной арматуры при использовании в газовых системах и объектах.

Анализ работы клапанов на разных режимах

Работа запорной арматуры газа неразрывно связана с работой клапанов, которые являются одной из основных компонент запорной системы. Клапаны выполняют функции контроля и регулирования потока газа в различных режимах. Анализ работы клапанов на разных режимах позволяет определить их надежность и эффективность.

На первом этапе анализа изучаются режимы нормальной работы клапанов. Открывающееся и закрывающееся время клапана с помощью специальных инструментов измеряется и записывается для дальнейшего анализа. Также проводится измерение давления газа в момент открытия и закрытия клапана. Полученные данные сравниваются с нормами, установленными для данного типа клапана.

Далее исследуется работа клапанов в аварийных режимах. Это может быть, например, режим внезапного отключения газа или утечки газа. В таких ситуациях качество и надежность работы клапанов становятся особенно важными. Используя специализированные устройства, производятся испытания на устойчивость клапанов к повышенному давлению и температуре, а также на герметичность и возможность быстрого закрытия.

Результаты анализа работы клапанов на разных режимах помогают определить их работоспособность и надежность в различных ситуациях. Это позволяет выбрать наиболее подходящие клапаны для конкретных условий эксплуатации и улучшить общую эффективность запорной арматуры газа.

Выявление потенциальных проблем и их исправление

В процессе испытания запорной арматуры газ необходимо проводить детальную диагностику, чтобы выявить любые потенциальные проблемы. Одним из ключевых методов является визуальный осмотр, который позволяет обнаружить видимые дефекты, такие как трещины, коррозия или иные повреждения. Это позволяет оперативно принять меры по их исправлению.

Также важным этапом является проверка качества испытываемой запорной арматуры. Проводятся различные испытания, такие как испытание на герметичность, испытание на прочность, испытание на износостойкость. Все эти испытания позволяют выявить потенциальные проблемы и устранить их до ввода запорной арматуры в эксплуатацию.

В случае выявления проблем, необходимо принять меры по их немедленному исправлению. Это может включать в себя замену комплектующих деталей, проведение ремонтных работ или замену запорной арматуры в целом. Важно своевременно выявлять и устранять потенциальные проблемы, чтобы гарантировать надежность работы запорной арматуры и безопасность ее эксплуатации.

Регулярное обслуживание и техническое обследование запорной арматуры также являются важными мерами по выявлению и исправлению проблем. Профилактические работы позволяют предотвратить дальнейшее развитие дефектов и обеспечить надежное функционирование запорной арматуры на протяжении всего периода эксплуатации.

Вопрос-ответ

Зачем проводят испытания запорной арматуры газ?

Испытания запорной арматуры газ проводятся для проверки ее качества и надежности. Такие испытания позволяют убедиться, что запорная арматура способна полностью останавливать или открывать поток газа в системе, а также выдерживает требуемое давление и температуру.

Какие параметры проверяются при испытаниях запорной арматуры газ?

При испытаниях запорной арматуры газ проверяются ее герметичность, прочность, коррозионная стойкость и сопротивление абразивному износу. Также проверяется работоспособность клапанов и приводов, их точность открывания и закрывания, а также соблюдение требуемых параметров давления и температуры.