Трубопроводная арматура является неотъемлемой частью любой системы передачи жидкостей или газов. Ее главная задача - регулировать, контролировать и обеспечивать безопасность процессов в трубопроводах. Для обеспечения максимальной эффективности и надежности работы систем арматура проходит различные испытания и контрольные проверки.

Испытания трубопроводной арматуры проводятся с целью проверки ее герметичности, прочности и долговечности. Одним из самых важных испытаний является гидравлическое испытание, которое позволяет определить способность арматуры выдерживать требуемое рабочее давление.

Также для проверки арматуры используются испытания на герметичность путем нагнетания воздуха или воды. Это позволяет исключить возможность протечек в системах и обеспечить безопасность работы.

Кроме того, проводятся испытания на прочность и износостойкость арматуры. Они помогают определить ее долговечность и стабильность работы в условиях эксплуатации. Такие испытания могут включать проверку на устойчивость к разрушениям при различных температурах, вибрациях и воздействии агрессивных сред.

Все проводимые испытания трубопроводной арматуры строго регламентированы нормативными документами и стандартами. Это позволяет гарантировать ее высокое качество и надежность. Подобные испытания являются неотъемлемой частью процесса производства и устанавливают высокий уровень защиты и безопасности в системах трубопроводов во всех отраслях промышленности.

Испытания трубопроводной арматуры: на что обратить внимание?

Испытание трубопроводной арматуры – важный этап в процессе ее эксплуатации. Правильное проведение испытаний помогает убедиться в надежности и безопасности работы системы.

Во-первых, необходимо обратить внимание на герметичность трубопроводной арматуры. Утечки в системе могут привести к выходу рабочей среды или несанкционированному проникновению посторонних веществ, что может привести к авариям или загрязнению среды.

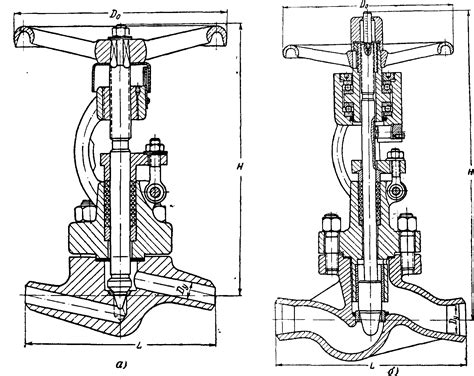

Во-вторых, следует проверить работоспособность клапанов и вентилей. Они должны свободно открываться и закрываться, а также надежно удерживать рабочую среду под давлением.

Третий важный аспект – проверка прочности трубопроводов и фланцев. Они должны выдерживать заданное рабочее давление и не деформироваться или протекать.

- Измерение герметичности.

- Проверка клапанов и вентилей.

- Испытание на прочность трубопроводов и фланцев.

Важно также провести контроль качества материалов, из которых изготовлена арматура. Они должны соответствовать требованиям технических стандартов и быть устойчивыми к воздействию рабочей среды.

Правильные исследования и испытания позволяют убедиться в надежности трубопроводной арматуры и предотвратить возможные аварийные ситуации.

Влияние внешних факторов на надежность трубопроводной арматуры

Трубопроводная арматура является важной составляющей системы транспортировки жидкостей и газов. Однако, для обеспечения ее надежной работы необходимо учитывать влияние различных внешних факторов, которые могут негативно повлиять на ее работоспособность.

Один из наиболее значимых внешних факторов, влияющих на надежность трубопроводной арматуры, - это воздействие агрессивных сред. Химические вещества, присутствующие в перекачиваемых продуктах, могут вызвать коррозию и износ элементов арматуры, что в конечном счете приведет к нарушению ее работоспособности. Поэтому, при выборе материалов для изготовления арматуры необходимо учитывать их сопротивление агрессивным средам и применять специальные защитные покрытия.

Также важным фактором, влияющим на надежность трубопроводной арматуры, является механическое воздействие. Вибрации или удары, возникающие в процессе эксплуатации, могут привести к повреждению элементов арматуры, что приведет к ее выходу из строя. Для предотвращения негативных последствий механического воздействия необходимо использовать специальные демпфирующие элементы и проводить регулярные проверки на выявление возможных дефектов.

Также стоит отметить влияние экстремальных температурных условий на надежность трубопроводной арматуры. Крайне низкие или высокие температуры могут привести к деформации материалов, ухудшению работоспособности уплотнений и прочности элементов арматуры. Поэтому при проектировании и эксплуатации трубопроводной системы необходимо учитывать уровень температурных нагрузок и выбирать соответствующие материалы и уплотнения.

Методы испытания трубопроводной арматуры на прочность

1. Гидравлическое испытание

Одним из наиболее распространенных методов испытания трубопроводной арматуры на прочность является гидравлическое испытание. При этом методе трубопровод наполняется водой или другой рабочей средой до заданного давления, чтобы проверить его герметичность и способность выдерживать давление. В случае обнаружения утечек или деформаций, трубопровод подвергается дополнительным проверкам. Гидравлическое испытание является важным шагом перед вводом трубопроводной арматуры в эксплуатацию, так как позволяет выявить потенциальные проблемы и предотвратить аварийные ситуации.

2. Вибрационное испытание

Другим методом испытания трубопроводной арматуры на прочность является вибрационное испытание. При этом методе трубопровод подвергается воздействию вибраций с различными частотами и амплитудами, чтобы проверить его устойчивость к динамическим нагрузкам. Вибрационное испытание позволяет оценить не только прочность трубопровода, но и его устойчивость к усталости материала и вибрационным резонансам. Этот метод особенно важен для трубопроводов, работающих в условиях высоких вибраций, например, на транспорте или в промышленных предприятиях.

3. Ударное испытание

Ударное испытание также является распространенным методом проверки прочности трубопроводной арматуры. При этом методе трубопровод подвергается воздействию сильных ударов, чтобы оценить его способность выдерживать механические нагрузки. Ударное испытание позволяет выявить потенциальные дефекты и слабые места в материале трубопровода, а также определить его износостойкость и долговечность. Этот метод особенно важен для трубопроводов, работающих в условиях высоких нагрузок или подверженных механическим повреждениям.

4. Коррозионное испытание

Для оценки устойчивости трубопроводной арматуры к коррозии применяются специальные методы испытания. Одним из них является коррозионное испытание, при котором трубопровод подвергается воздействию агрессивных сред, чтобы проверить его способность оставаться неповрежденным в условиях повышенной влажности, химических веществ или электролитов. Коррозионное испытание позволяет выявить потенциальные проблемы с материалом трубопровода и принять соответствующие меры для его защиты и предотвращения коррозии.

Значение испытаний на герметичность трубопроводной арматуры

Испытания на герметичность трубопроводной арматуры являются одной из ключевых процедур при ее тестировании перед эксплуатацией. Эти испытания направлены на проверку герметичности соединений и узлов, а также на определение отсутствия утечек по всей системе трубопроводов. Они являются завершающим этапом в процессе производства и монтажа трубопроводной арматуры перед ее вводом в эксплуатацию.

Значение испытаний на герметичность заключается в обеспечении безопасности и надежности функционирования трубопроводной системы. В случае обнаружения утечек или недостатков герметичности, возможны серьезные проблемы, такие как потеря рабочей среды, разрушение сооружений, аварии, повреждение окружающей среды или просто неполадки в работе системы. Проведение испытаний на герметичность позволяет выявить и устранить потенциальные проблемы до начала эксплуатации.

Для достижения надежной герметичности трубопроводной арматуры применяются различные методы испытаний. Одним из самых распространенных является гидростатическое испытание, при котором трубопроводная система заполняется водой или другой рабочей средой и подвергается определенному давлению. Также применяются методы испытания на прочность и устойчивость к внешним нагрузкам.

Испытания на герметичность трубопроводной арматуры являются обязательными и важными этапами в обеспечении ее безопасной и надежной работы. Они позволяют проверить качество монтажа, соединений и узлов, а также гарантируют отсутствие потенциальных проблем и рисков, связанных с герметичностью системы. Поэтому проведение этих испытаний является неотъемлемой частью процесса производства и эксплуатации трубопроводной арматуры.

Оценка износа трубопроводной арматуры и необходимость замены

Трубопроводная арматура - важный элемент инженерных систем, обеспечивающий надежную и безопасную работу трубопроводов. Однако со временем она подвержена износу и может потребовать замены.

Оценка износа трубопроводной арматуры является неотъемлемой частью обследования инженерных систем. При проведении такой оценки учитываются различные факторы, включая возраст арматуры, условия эксплуатации, частоту использования и техническое состояние.

Основными признаками износа трубопроводной арматуры являются утечки, коррозия, износ уплотнений и повреждения поверхности. Кроме того, неисправная арматура может привести к снижению эффективности работы системы и повышению энергопотребления.

Если в результате оценки износа обнаружены серьезные дефекты или неисправности, замена арматуры становится необходимой мерой. При этом необходимо учитывать соответствие новой арматуры требованиям технических нормативов и надежность ее работы.

В целях обеспечения надежности и безопасности трубопроводных систем, регулярная оценка состояния и замена изношенной арматуры являются важными аспектами эксплуатации инженерных систем.

Профилактическое обслуживание трубопроводной арматуры: основные меры

Профилактическое обслуживание трубопроводной арматуры является неотъемлемым условием для обеспечения надежной и безопасной работы системы. В ходе эксплуатации трубопроводной арматуры подвергается различным физическим и химическим воздействиям, которые могут привести к ее износу и повреждениям. Длительное время эксплуатации без проведения профилактических мер может привести к авариям и потере эффективности системы.

Основная мера профилактического обслуживания трубопроводной арматуры - регулярная проверка и обследование состояния оборудования. В процессе обследования необходимо выявить возможные дефекты и повреждения, которые могут привести к нарушению работоспособности арматуры. Для этого проводятся визуальные осмотры, измерения, технические испытания и диагностические мероприятия.

Для предотвращения коррозии и износа трубопроводной арматуры необходимо проводить регулярное очистку и обработку поверхностей. Это поможет устранить накопление загрязнений, солей и коррозионных отложений, а также снизить трение и износ деталей при работе арматуры.

Другой важной мерой профилактического обслуживания является смазка и сборка арматуры. Правильное применение смазочных материалов и установка деталей с соблюдением технологических требований позволяет увеличить срок службы арматуры и предотвратить возможные поломки.

Кроме того, важной мерой профилактического обслуживания является обучение и квалификация персонала, занимающегося эксплуатацией и обслуживанием трубопроводной арматуры. Квалифицированный персонал обладает необходимыми знаниями и навыками для правильного проведения мероприятий по профилактике и обслуживанию арматуры, что способствует эффективной работе системы.

Вопрос-ответ

Какие стандарты используются для испытания трубопроводной арматуры?

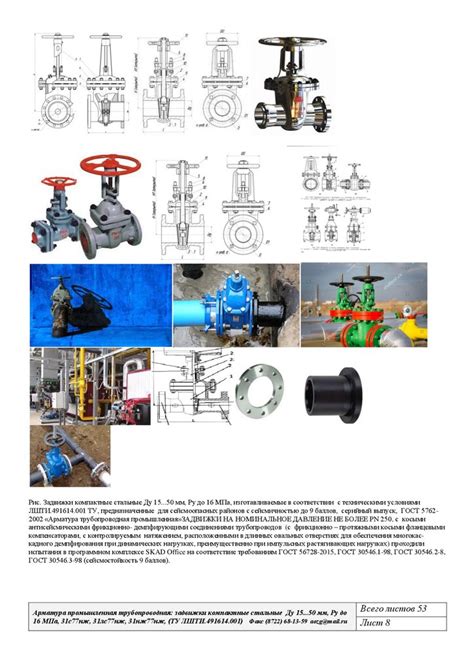

Для испытания трубопроводной арматуры применяются различные стандарты, такие как ГОСТ Р ИСО 5208, ГОСТ Р 54808, ГОСТ 5762 и другие. Эти стандарты устанавливают требования к процедурам испытаний, методам контроля и оценке надежности трубопроводной арматуры.

Какие испытания проходит трубопроводная арматура в процессе производства?

Трубопроводная арматура в процессе производства проходит различные испытания, включающие гидравлические испытания на прочность и герметичность, испытания на газовую герметичность, испытания на устойчивость к вибрации и давлению, испытания на износостойкость и другие. Такие испытания позволяют определить надежность и долговечность трубопроводной арматуры.

Как проводятся гидравлические испытания на прочность и герметичность трубопроводной арматуры?

Гидравлические испытания на прочность и герметичность трубопроводной арматуры проводятся путем нагнетания рабочей среды или жидкости под определенным давлением в трубопровод и контроля утечек. За время испытания измеряются показатели давления, расходы и другие параметры. Эти испытания позволяют определить прочность и герметичность арматуры.

Как проводятся испытания на износостойкость трубопроводной арматуры?

Испытания на износостойкость трубопроводной арматуры проводятся путем циклического нагружения арматуры, имитирующего режим ее работы. В процессе испытаний измеряются изменения параметров работы арматуры, такие как сила затвора, коэффициент сопротивления и другие. Эти испытания позволяют оценить долговечность трубопроводной арматуры и ее способность выдерживать повторные нагрузки.