Металлы играют ключевую роль в многих отраслях промышленности, от строительства до авиационной и автомобильной промышленности. Одним из наиболее важных свойств металлов является их прочность. Испытания на растяжение являются одним из основных методов определения прочности металлов.

В процессе испытаний на растяжение образец металла подвергается постепенному удлинению с постоянной скоростью, пока не произойдет его разрыв. Во время испытаний измеряются различные параметры, такие как деформация, напряжение, сила и удлинение образца. Полученные данные позволяют определить прочность материала и его способность противостоять разрушению.

Укрепление металла, как правило, достигается различными методами обработки, такими как термическая обработка, закалка и легирование. Эти методы позволяют увеличить прочность и твердость металла, делая его более устойчивым к растяжению и разрыву.

Испытания на растяжение металлов имеют ряд применений в инженерии и проектировании. Они позволяют определить механические свойства материала, которые являются важными при расчете прочности и долговечности конструкций. Результаты испытаний на растяжение помогают инженерам выбирать подходящие материалы для различных задач и улучшать проектирование и производство изделий.

Зачем проводят испытания на растяжение металлов?

Испытания на растяжение металлов являются одним из ключевых методов для определения и оценки прочностных свойств материалов. Такие испытания позволяют измерить сопротивление металла растяжению и выявить его устойчивость к разрушению под действием напряжений, влияющих на него в процессе эксплуатации.

Основная цель проведения испытаний на растяжение металлов заключается в определении их прочности и пластичности. Прочность характеризует способность материала сопротивляться разрушению под воздействием внешних сил. Пластичность, в свою очередь, описывает способность материала быть деформированным без разрушения.

Испытания на растяжение металлов позволяют получить ценные данные о механических свойствах материалов и, следовательно, определить их пригодность для использования в различных конструкциях и промышленных процессах. Благодаря этим испытаниям можно выявить потенциальные проблемы с материалом, такие как низкая прочность, неудовлетворительная пластичность или склонность к различным типам разрушения.

Испытания на растяжение металлов применяются в различных сферах промышленности, таких как авиационная и космическая промышленность, машиностроение, строительство и другие. Результаты этих испытаний могут быть использованы для разработки новых материалов, оптимизации процессов производства и обеспечения безопасности и надежности конструкций.

Исследование механических свойств металлов

Исследование механических свойств металлов является важным этапом в процессе разработки и испытания различных конструкций. При проектировании и производстве металлических изделий необходимо учитывать их прочность, устойчивость к воздействию внешних нагрузок, а также способность сохранять форму и свойства при различных температурах. Исследование механических свойств металлов позволяет определить их устойчивость к растяжению, изгибу, сдавливанию и другим механическим воздействиям.

Для исследования механических свойств металлов применяются различные методы, включающие испытания на растяжение. Испытания на растяжение проводят на специальных испытательных стендах, где металлические образцы подвергаются нагрузке до разрушения. Результаты таких испытаний позволяют определить различные характеристики металлических материалов, такие как предел прочности, удлинение при разрыве, относительное удлинение, модуль упругости и другие.

Испытания на растяжение металлов проводятся в соответствии с различными стандартами и нормами, которые определяют условия испытаний, методы измерений и расчета результатов. Такие стандарты обеспечивают единообразие и достоверность результатов испытаний, что позволяет сравнивать и анализировать свойства различных металлических материалов.

Исследование механических свойств металлов является неотъемлемой частью процесса разработки и производства металлических изделий. Правильный выбор металла и определение его механических свойств позволяют создавать конструкции с необходимой прочностью и долговечностью. Такие исследования также помогают улучшить качество и надежность уже существующих металлических изделий.

Цели и задачи испытаний на растяжение

Цели и задачи испытаний на растяжение включают в себя определение прочности материала и его способности к деформации при воздействии растягивающих нагрузок.

Одной из основных целей испытаний на растяжение является определение предела прочности материала, то есть максимальной напряженности, которую он может выдержать перед разрушением. Это позволяет оценить надежность и безопасность материала в различных условиях эксплуатации.

Задачи испытаний на растяжение также включают определение упругих и пластических свойств материала. Упругие свойства характеризуют способность материала возвращаться к исходной форме после удаления нагрузки, в то время как пластические свойства описывают его способность претерпевать деформацию без разрушения.

Испытания на растяжение также позволяют оценить механические свойства материала, такие как модуль упругости, коэффициент Пуассона и показатели удлинения и сужения материала при воздействии растягивающих нагрузок.

Важной задачей испытаний на растяжение является также оценка качества материала и контроль производства. Испытания на растяжение позволяют определить соответствие материала требованиям стандартов и спецификаций, а также выявить возможные дефекты и несоответствия, которые могут повлиять на его прочность и надежность.

Как проводят испытания на растяжение металлов?

Испытания на растяжение металлов проводятся с целью определения их прочностных свойств и способности выдерживать воздействие механических нагрузок. Эти испытания позволяют оценить устойчивость материала к разрыву при растягивании и прогнозировать его поведение в конкретных условиях эксплуатации.

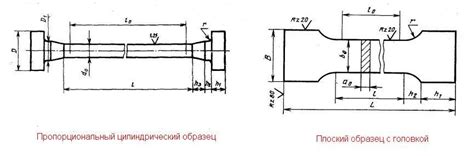

Обычно испытания на растяжение проводят на специальных испытательных станках. Вначале образец металла устанавливается в рабочее положение, после чего на него постепенно начинает действовать нагрузка. Процесс нагружения металла происходит плавно и контролируется специальными устройствами.

Во время испытаний на растяжение металл подвергается постепенной нагрузке, причем сила нагрузки и деформация материала регистрируются. Измерения производятся с помощью датчиков, которые фиксируют силу и длину образца в процессе испытаний.

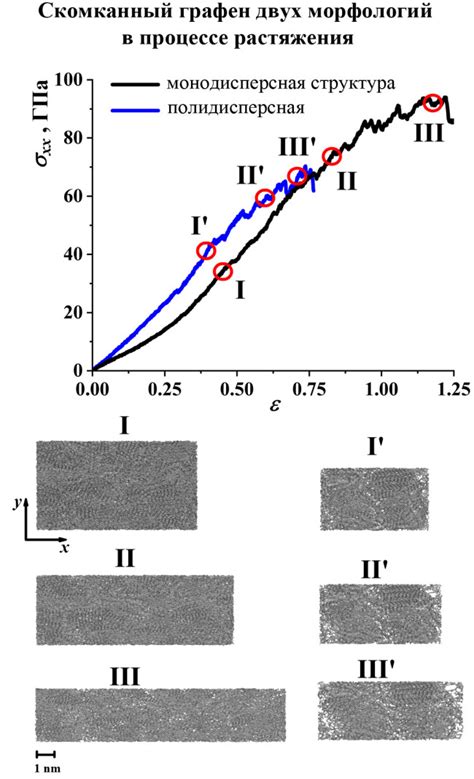

Результаты испытаний на растяжение представляются в виде диаграммы, на которой отображается зависимость прогрессивной деформации от приложенной нагрузки. По этим данным можно оценить прочностные характеристики материала, такие как предел прочности, удлинение при разрыве, относительное удлинение, упругие свойства и другие.

Испытания на растяжение металлов являются одним из основных методов контроля качества материалов, используемых в различных отраслях промышленности. Эти испытания позволяют определить надежность и долговечность производимых изделий, обеспечивая безопасность и надежность их эксплуатации.

Результаты и анализ измерений

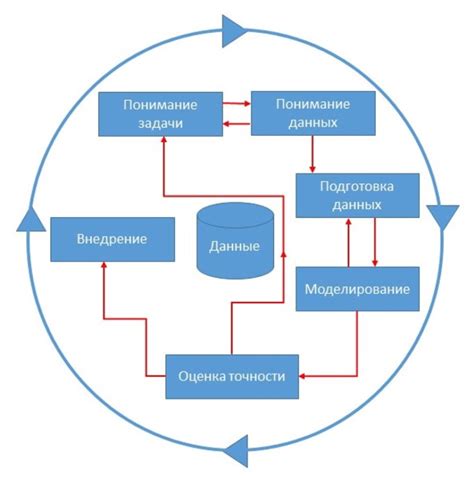

В ходе проведения эксперимента были получены результаты измерения удлинения и силы, действующей на образец металла при испытании на растяжение. Каждое измерение проводилось несколько раз для повышения точности результатов.

Полученные данные были обработаны и проанализированы с целью определения прочности и упругих характеристик материала. Для этого использовались стандартные формулы, а также методы статистической обработки данных. Таким образом, удалось вычислить значения предела прочности и удлинения при разрыве для каждого образца металла.

В результате анализа было установлено, что прочность материала сильно зависит от его состава и микроструктуры. Наблюдалось, что металлы с более гомогенной структурой имели более высокие значения прочности. Также было выявлено, что при увеличении скорости деформации значение предела прочности уменьшается, что связано с возникновением эффекта динамической нагрузки.

Дополнительно, проведенные исследования позволили выявить особенности пластического поведения металлов при растяжении. На основании измерений удлинений и силы была построена графическая зависимость, которая показала, что в начальной стадии растяжения металл демонстрирует упругие свойства и следует закону Гука. Однако с увеличением деформации происходит переход к пластическому поведению, которое характеризуется необратимыми деформациями и увеличением длины образца.

Значение испытаний на растяжение для инженерных расчетов

Испытания на растяжение являются одним из наиболее распространенных и важных методов для определения прочностных характеристик материалов, особенно металлов. Измеряя силу, которую материал выдерживает при растяжении, можно получить множество данных, необходимых для инженерных расчетов.

По результатам испытания на растяжение можно определить такие важные характеристики, как предел текучести, предел прочности и удлинение при разрыве. Предел текучести - это максимальная сила, которую материал может выдержать без постоянного деформирования. Предел прочности - это максимальная сила, которую материал может выдержать перед разрывом. Удлинение при разрыве - это процентное изменение длины материала при разрыве.

Знание этих характеристик является важным при проектировании и расчете конструкций. Например, зная предел текучести и предел прочности материала, можно определить безопасную нагрузку, которую конструкция может выдерживать. Также эти данные позволяют выбрать подходящий материал для конкретных условий эксплуатации.

Испытания на растяжение также позволяют проводить сравнительный анализ различных материалов. Сравнивая прочностные характеристики разных материалов, инженеры могут выбрать наиболее подходящий материал для конкретного проекта.

Испытания на растяжение стали неотъемлемой частью процесса проектирования и разработки конструкций, так как они обеспечивают надежные данные для инженерных расчетов и гарантируют безопасность и долговечность конструкций.

Процесс укрепления металлов и его связь с испытаниями на растяжение

Укрепление металлов – это процесс, направленный на улучшение их механических свойств, особенно прочности и твердости. Укрепление металлов достигается различными методами, включая холодное деформирование, термическую обработку и легирование.

Одним из основных методов укрепления металлов является холодное деформирование. При этом металл подвергается нагрузке, вызывающей пластическую деформацию, без добавления тепла. Холодное деформирование приводит к изменению микроструктуры металла, а именно – уплотнению зерен, уменьшению их размера и формированию дислокаций, что приводит к увеличению прочности. Однако, при деформации металла происходит их ослабление, поэтому необходимо провести дополнительную термическую обработку – отжиг.

Термическая обработка – это процесс, включающий нагрев и последующее охлаждение металла с целью изменения его структуры и свойств. Отжиг металла после холодной деформации восстанавливает его прочность и устраняет последствия пластической деформации. После отжига металл становится более однородным по структуре и обладает лучшими физическими свойствами, включая увеличение прочности.

Испытания на растяжение – это метод проверки механических свойств металлов. Они проводятся с целью определения растяжения и прочностных характеристик материала. Важную роль в испытаниях на растяжение играет укрепление металла. Укрепленные металлы обычно демонстрируют более высокую прочность и твердость, что позволяет им выдерживать большие нагрузки и улучшает их общую производительность.

Таким образом, процесс укрепления металлов напрямую связан с испытаниями на растяжение. Укрепленные металлы обладают более высокой прочностью и устойчивостью к разрушению, что делает их идеальными для использования в различных отраслях промышленности.

Примеры применения данных испытаний в промышленности

1. Автомобильная промышленность:

Испытания на растяжение металлов являются неотъемлемой частью процесса проектирования и производства автомобилей. Они позволяют проверить прочность и долговечность различных деталей и компонентов, таких как кузов, подвеска, двигательные системы. Благодаря этим испытаниям, производители могут убедиться в том, что автомобили соответствуют всем требованиям безопасности и надежности.

2. Авиационная промышленность:

Испытания на растяжение металлов имеют огромное значение для разработки и производства авиационных компонентов. Воздушные суда испытывают большие нагрузки во время полетов, поэтому необходимо удостовериться в прочности и надежности всех используемых материалов. Испытания на растяжение позволяют определить оптимальные параметры и свойства материалов, а также провести качественную оценку их прочности.

3. Строительная промышленность:

Испытания на растяжение металлов применяются в строительстве для оценки прочности и надежности конструкций. Например, при проектировании зданий и мостов необходимо учитывать ожидаемые нагрузки, которым они должны выдерживать. Используя результаты испытаний на растяжение, инженеры и архитекторы могут подобрать оптимальные материалы и конструктивные решения, обеспечивающие безопасность и долговечность строений.

4. Машиностроение:

В машиностроении испытания на растяжение металлов необходимы для проверки прочности и долговечности деталей и узлов различных механизмов. Например, при производстве тяжелой промышленной техники, такой как краны или грузовики, необходимо убедиться в том, что используемые материалы способны выдерживать значительные нагрузки без деформации или разрушения. Испытания на растяжение помогают подтвердить соответствие компонентов требованиям по прочности и безопасности.

5. Металлургическая промышленность:

Для металлургической промышленности испытания на растяжение металлов играют важную роль. Они помогают определить механические свойства металлических материалов, таких как прочность и упругость. Эта информация необходима при производстве и использовании металлических изделий разного назначения, от строительных конструкций до электроники, улучшая их качество и надежность.

Вопрос-ответ

Для чего проводят испытания на растяжение металлов?

Испытания на растяжение металлов проводятся для определения их механических свойств, таких как прочность, упругость и деформируемость. Эти данные необходимы для проектирования и изготовления различных металлических конструкций, а также для оценки их надежности и безопасности.

Как проходят испытания на растяжение металлов?

Испытания на растяжение проводятся путем нагружения образца металла тягой вдоль его оси. При этом металл постепенно деформируется, а затем ломается. В процессе испытаний измеряются сила, действующая на образец, и его деформация. Эти данные позволяют определить механические свойства металла.

Какие факторы могут влиять на прочность металлов?

Прочность металлов может зависеть от различных факторов, таких как их химический состав, структура, температура, скорость деформации и т. д. Например, содержание примесей в металле может снизить его прочность, а температура может изменять его упругие свойства. Поэтому в процессе испытаний на растяжение необходимо учитывать все эти факторы и контролировать их влияние на результаты.