Прочность металла - один из ключевых параметров, которые определяют его надежность и долговечность. Чтобы убедиться в качестве и надежности металлического сплава, проводятся специальные испытания на прочность. Эти испытания позволяют определить, как материал выдерживает различные нагрузки и деформации.

Существует несколько методов испытаний на прочность металла. Один из наиболее распространенных - это испытание на растяжение, при котором на образец накладывается нагрузка вдоль оси. На основе полученных данных можно оценить прочность материала, его предел текучести и удлинение при разрыве.

Другой метод - испытание на сжатие, при котором на образец действует нагрузка, направленная противоположно оси. Также проводят испытания на изгиб, при которых образец нагружается таким образом, чтобы распределить нагрузку по всей его длине.

Помимо этих основных методов, существуют и другие способы испытания на прочность металла, такие как ударные испытания, испытания на циклическую усталость и испытания на плоскую кручение. Комбинируя различные методы испытания, можно получить более полную информацию о прочности и надежности металлического сплава.

Испытания на прочность металла

Испытания на прочность металла являются важным этапом в процессе разработки и производства металлических изделий. Они позволяют определить способность материала выдерживать нагрузки и предсказать его поведение в реальных условиях эксплуатации.

Одним из наиболее распространенных методов испытаний на прочность металла является растяжение. В процессе этого испытания образец подвергается нагрузке до тех пор, пока не происходит его разрушение. Результаты испытания включают в себя данные о максимальной нагрузке, при которой происходит разрушение, а также о деформации образца.

Другим методом испытания на прочность металла является изгиб. В процессе испытания образец подвергается изгибающим моментам, которые создаются с помощью специального испытательного станка. Полученные данные позволяют определить прочность материала при изгибе и его способность сохранять форму.

Также для испытания на прочность металла применяются ударные испытания. Они проводятся с использованием ударных машин или специальных приборов. Данные испытаний позволяют определить устойчивость материала к ударным нагрузкам и его способность поглощать энергию удара.

Как проверить надежность сплава

Испытания на прочность металла являются важным этапом в процессе проверки надежности сплава. Существует несколько методов, позволяющих определить способность материала к выдерживанию различных нагрузок.

Один из таких методов - испытание на растяжение. В ходе данного испытания образец металла подвергается растягивающему напряжению до разрушения. При этом измеряется сила растяжения и удлинение образца. Полученные данные позволяют определить показатели прочности сплава, такие как предел прочности, предел текучести и удлинение при разрыве.

Еще одним методом является испытание на изгиб. Образец металла кладется на опоры и на него действует сила, создающая изгиб. При выполнении испытания измеряются сила изгиба и величина прогиба. По полученным данным можно определить способность сплава к изгибу и его гибкость.

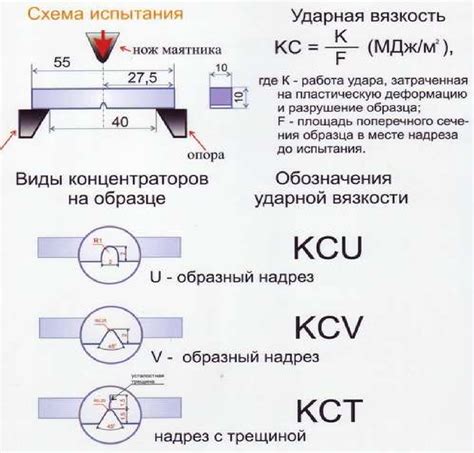

Для проверки устойчивости металла к ударным нагрузкам применяется испытание на ударную вязкость. В ходе испытания образец из металла подвергается нагрузке ударного действия. После этого измеряются показатели прочности на разрыв и энергия удара. Эти данные позволяют судить о способности сплава к поглощению энергии удара без разрушения.

Важным аспектом при проведении испытаний на прочность металла является корректное оформление результатов и их анализ. Полученные данные могут быть представлены в виде графиков, таблиц или диаграмм, что позволяет наглядно представить характеристики сплава и его прочностные свойства.

Механические испытания

Механические испытания представляют собой специальные процедуры, которые позволяют установить прочностные и деформационные характеристики металла. Они позволяют определить механические свойства материала, такие как прочность на растяжение, сжатие, изгиб, а также твердость.

Одним из наиболее распространенных методов механических испытаний является испытание на растяжение. Во время этого испытания металлический образец подвергается нагрузке в форме растяжения до тех пор, пока происходит разрыв. При этом измеряются величина нагрузки и деформации образца, а также определяются его характеристики прочности.

Кроме испытаний на растяжение, проводятся также испытания на сжатие. Во время этих испытаний металлический образец подвергается сжатию, позволяющему определить его прочность и деформационные характеристики в условиях сжатия.

Испытание на изгиб это также важный метод механических испытаний. Во время этого испытания металлический образец нагружается изгибающим моментом до тех пор, пока не происходит его разрушение. Этот тип испытания позволяет определить прочностные характеристики материала при изгибе.

Важным аспектом механических испытаний является также измерение твердости материала. Твердость определяет способность материала сопротивляться пластической деформации и измеряется с помощью специальных твердомеров или инденторов. Высокая твердость свидетельствует о прочности материала.

Ударная вязкость и твердость

Ударная вязкость и твердость являются двумя важными характеристиками металла, которые позволяют оценить его прочность и надежность. Ударная вязкость определяется способностью материала поглощать энергию удара без разрушения.

Для измерения ударной вязкости применяется испытание на разрушение образца металла при ударе. Образец подвергается удару при определенной температуре, и измеряется количество энергии, которое поглощает образец перед разрушением. Чем выше значение ударной вязкости, тем больше энергии может поглотить материал и тем более устойчив он к ударным нагрузкам.

Твердость, в свою очередь, указывает на сопротивление материала к появлению царапин и впечатлений на его поверхности. Чем выше твердость металла, тем сложнее его поцарапать или оставить следы на поверхности. Обычно для измерения твердости используют специальные приборы, которые наносят небольшие впечатления на поверхность материала и измеряют их глубину или размер.

Ударная вязкость и твердость могут быть связаны между собой. Например, при увеличении твердости материала часто наблюдается снижение его ударной вязкости. Это связано с тем, что более твердые материалы склонны к хрупкому разрушению при ударных нагрузках, в то время как менее твердые материалы обычно обладают большей пластичностью и способностью поглощать энергию удара.

Таким образом, для достижения оптимальной прочности и надежности металла важно находить баланс между его ударной вязкостью и твердостью. Подбор сплава с нужными характеристиками позволяет создавать материалы, которые успешно выдерживают различные испытания на прочность и отлично справляются с ударными нагрузками.

Испытания на нагрузку

Испытания на нагрузку являются одним из основных методов проверки прочности металла. Они позволяют определить, какой вес или силу может выдержать материал, прежде чем он сломается или деформируется. Данные испытания проводятся с использованием специального оборудования, которое применяет силу на образец металла.

Одним из типов испытаний на нагрузку является испытание на растяжение. В ходе этого испытания на специальной машине растягивают образец металла до разрушения. Определяются параметры, такие как предел прочности, предел текучести и относительное удлинение. Эти данные важны при проектировании и выборе материала для конкретной сферы применения.

Иное испытание на нагрузку - изгиб. Образец металла подвергается изгибающей силе, которая постепенно увеличивается до момента, когда происходит его разрушение. В результате проведения этого испытания определяются параметры, такие как предел прочности при изгибе и максимальная деформация.

Для оценки стойкости металла к ударной нагрузке используется испытание на ударную вязкость. Образец металла подвергается удару определенной энергии, и измеряется его способность амортизировать энергию удара. Результаты этого испытания важны при выборе материала для деталей, которые могут подвергаться динамическим нагрузкам.

Статические и динамические испытания

Статические испытания представляют собой метод проверки прочности металла путем его нагружения статичной силой. В процессе таких испытаний металлический образец подвергается постоянной нагрузке в течение определенного времени. Статические испытания позволяют оценить, какие нагрузки сплав способен выдержать без разрушения или деформации.

Динамические испытания проводятся для оценки прочности металла при действии переменных нагрузок. Эти испытания эмулируют реальные условия, с которыми может столкнуться сплав при использовании в различных конструкциях и механизмах. В ходе динамических испытаний металлический образец подвергается колебаниям, циклическим нагрузкам или ударным воздействиям для определения его устойчивости и долговечности.

Статические испытания производятся на специальных испытательных станках и могут включать в себя различные методы, такие как растяжение, сжатие, изгиб и кручение. Методы статических испытаний выбираются в зависимости от конкретных требований и характеристик исследуемого сплава. Результаты этих испытаний выражаются в максимальных нагрузках, при которых сплав сохраняет свою форму и не деформируется.

Динамические испытания включают такие методы, как ударная прочность, циклическое нагружение и вибрационные испытания. Ударная прочность определяет способность сплава выдержать резкое ударное воздействие без разрушения. Циклическое нагружение позволяет определить количество циклов нагрузки, которое сплав может выдержать без деформации или разрушения. Вибрационные испытания позволяют смоделировать условия вибрации, с которыми сплав может столкнуться в тех или иных конструкциях и проверить его прочность в таких условиях.

Коррозионные испытания

Коррозия – нежелательный процесс, который происходит при взаимодействии металла с окружающей средой и приводит к его разрушению. Для оценки устойчивости сплава к коррозии проводятся специальные испытания.

Один из таких методов – испытание на соляной туман. Образцы металла погружаются в камеру, где создается атмосфера соляной пара. Это позволяет имитировать условия морской среды, где коррозия наиболее активна. Испытание проводится в течение определенного времени, после чего образцы оцениваются на наличие коррозии.

Другой метод – испытание в кислотной среде. Образцы помещаются в раствор кислоты различной концентрации и подвергаются воздействию в течение определенного времени. Затем оценивается степень коррозии и потери массы материала.

Третий метод – испытание в соляных растворах. Образцы металла погружаются в растворы солей различных металлов, что позволяет оценить их взаимодействие и вероятность коррозии. Испытание проводится при определенных условиях, таких как температура и концентрация растворов.

Коррозионные испытания позволяют оценить степень устойчивости сплава к различным видам коррозии и выбрать оптимальный материал для конкретных условий эксплуатации. Это важный этап в процессе разработки и проверки металлических изделий и сооружений.

Соль и влага

Испытания на прочность металла включают в себя множество различных факторов, которые могут влиять на надежность и долговечность сплава. Одним из таких факторов является взаимодействие с солью и влагой.

Соль содержит химические элементы, которые могут вызывать окисление металла и ускорять процесс коррозии. При воздействии влаги, особенно в сочетании с солью, могут образовываться ржавчина и другие виды коррозии, которые серьезно влияют на прочность металла.

Проведение испытаний на прочность металла в условиях соли и влаги позволяет оценить стабильность и устойчивость сплава к агрессивным воздействиям. В ходе таких испытаний металл подвергается различным тестам, которые позволяют определить его способность сохранять свои механические и химические свойства.

Для проведения испытаний на прочность в условиях соли и влаги применяются специальные тестовые аппараты и оборудование. Они позволяют создать условия, максимально приближенные к реальным эксплуатационным ситуациям, и изучить реакцию сплава на длительное воздействие влаги и соли.

Испытания на прочность металла в условиях соли и влаги позволяют определить надежность сплава и его пригодность для использования в активных коррозионных средах. Они позволяют разработчикам и инженерам принять во внимание все факторы, влияющие на долговечность металла, и выбрать наиболее подходящий сплав для конкретных условий эксплуатации.

Термические испытания

В процессе испытаний на прочность металла одной из важных ступеней являются термические испытания. Эти испытания направлены на определение поведения материала при различных температурных воздействиях.

Одним из наиболее распространенных термических испытаний является испытание на прочность при высоких температурах. Во время испытания образцы металла нагреваются до заданной температуры и подвергаются механическим испытаниям. Это позволяет определить, как изменяются свойства материала при повышенных температурах и насколько он способен выдерживать нагрузки в таких условиях.

Еще одним видом термических испытаний является испытание на прочность при низких температурах. В этом случае образцы металла охлаждаются до заданной температуры и подвергаются механическим испытаниям. Цель таких испытаний - определить, как изменяются свойства материала при низких температурах и насколько он способен быть прочным и надежным в холодных условиях.

Важным элементом термических испытаний является термоциклическое испытание. В этом случае образцы металла подвергаются повторному нагреванию и охлаждению, с целью определить, как материал ведет себя при изменении температуры. Такое испытание позволяет выявить возможные проблемы, связанные с термическими напряжениями и усталостью материала.

Термические испытания являются важным этапом в процессе проверки надежности металлического сплава. Они позволяют определить, насколько материал способен выдерживать экстремальные температурные воздействия и быть надежным в различных условиях эксплуатации.

Вопрос-ответ

Какие методы испытаний на прочность металла существуют?

Существует несколько методов испытаний на прочность металла, включая растяжение, изгиб, ударную нагрузку и кратковременную нагрузку. Все эти методы позволяют оценить прочность и устойчивость металла в различных условиях.

Зачем проводят испытания на прочность металла?

Испытания на прочность металла необходимы для проверки и оценки его надежности и способности выдерживать нагрузки. Это позволяет установить параметры и характеристики материала, а также определить, насколько он подходит для конкретных применений.

Как происходит испытание на растяжение металла?

Испытание на растяжение металла происходит путем нагружения образца вдоль оси его длины до разрыва. Образец подвергается постепенным нагрузкам до достижения максимальной нагрузки, и при этом измеряются деформации и напряжения. Это позволяет определить прочность и пластичность материала.

Как проводится испытание на ударную нагрузку металла?

Испытание на ударную нагрузку металла проводится путем нанесения резкого удара на образец металла стандартизированной ударной машиной. Образец затем проверяется на сохранность после удара, и особым образом измеряются его вязкость и упругость. Это позволяет судить о способности материала выдержать внезапные нагрузки.