Металлы – одни из наиболее распространенных материалов в инженерии. Их широкое использование обусловлено высокой прочностью и устойчивостью к воздействию различных факторов. Однако, перед использованием металлов в различных конструкциях и машинах, необходимо проводить испытания на сопротивление, чтобы убедиться в их качестве и соответствии требуемым характеристикам.

Существует несколько методов испытания металлов на сопротивление, каждый из которых имеет свои преимущества и особенности. Один из наиболее распространенных методов – это растяжение образцов. В данном случае, металлический образец подвергается растяжению до разрушения, и измеряются различные параметры, такие как предел прочности, предел текучести и удлинение при разрыве.

Кроме растяжения, распространены также методы испытаний на сжатие, изгиб и скручивание. Испытание на сжатие позволяет определить сопротивление металла при сжатии, а также его предел прочности при этом воздействии. Метод испытания на изгиб позволяет оценить прочность металла при действии изгибающего момента, что нередко является ключевым параметром при проектировании различных конструкций. А испытание на скручивание позволяет определить устойчивость металла к вращательным нагрузкам и его способность противостоять скручивающему моменту.

Испытания металлов на сопротивление играют важную роль в инженерии, помогая инженерам и проектировщикам выбирать подходящие материалы для различных задач. Знание сопротивления металлов не только позволяет обеспечить безопасность конструкций и машин, но и повышает их долговечность и эффективность в эксплуатации.

Тензометрическое испытание металлов

Тензометрическое испытание металлов является одним из наиболее распространенных методов для измерения сопротивления материалов. Оно основано на использовании тензометров - специальных устройств, которые позволяют измерять механические напряжения в материале.

В процессе тензометрического испытания на поверхность образца наклеиваются тензометры, которые регистрируют деформации материала при его нагружении. Затем с помощью специального оборудования измеряются изменения в электрическом сопротивлении тензометров, которые пропорциональны механическим деформациям.

Тензометрическое испытание позволяет определить различные механические показатели металлов, включая прочность, упругость, пластичность и др. Оно широко применяется в инженерии, металлургии, авиационной и автомобильной промышленности, строительстве и других отраслях для контроля качества материалов и оценки их надежности.

Полученные данные при тензометрическом испытании могут быть представлены в виде диаграммы напряжений-деформаций, которая позволяет анализировать и интерпретировать результаты испытания. Также эти данные могут быть использованы для разработки новых материалов с улучшенными механическими свойствами.

Тензометрическое испытание является надежным и точным методом измерения сопротивления материалов и находит широкое применение в инженерной практике. Оно позволяет получить данные о механических свойствах материала, что критически важно для его использования в различных конструкциях и механизмах.

Испытание на растяжение металлов

Испытание на растяжение является одним из наиболее распространенных методов испытания механических свойств металлических материалов. Оно позволяет определить сопротивление материала деформации при нагрузке, направленной вдоль его оси.

Испытание на растяжение проводится путем нанесения нагрузки на образец металла и последующего увеличения ее до образца лопнет. В процессе испытания регистрируются изменения длины образца и прилагаемой нагрузки. Данные о деформации и напряжении используются для расчета ряда механических свойств металла, таких как предел прочности, удлинение при разрыве и модуль упругости.

В результате испытания на растяжение можно получить важную информацию о качестве и прочности материала. Эти данные необходимы для проектирования и изготовления различных конструкций и деталей, где требуется высокая прочность и устойчивость металла к деформации.

Отдельно стоит отметить, что испытание на растяжение также позволяет оценить поведение материала при работе в условиях нагрузки. Исследование подобных свойств помогает инженерам оптимизировать конструкцию и выбрать наиболее подходящий материал для обеспечения максимальной прочности и долговечности изделия.

Испытание на сжатие металлов

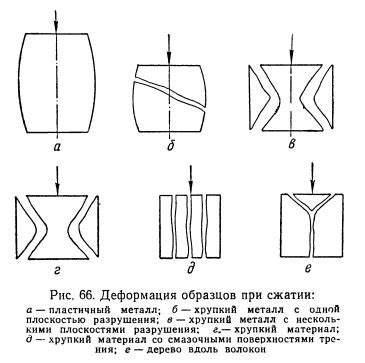

Испытание на сжатие металлов является одним из основных методов проверки их механических свойств. Этот вид испытания позволяет определить сопротивляемость металла сжатию и выявить его прочность и устойчивость к деформации.

В процессе испытания на сжатие металла образец помещается в специальную установку, где на него действует сила в направлении, противоположном растяжению. Под воздействием этой силы происходит сжатие образца, что позволяет оценить его поведение при различных нагрузках.

Испытание на сжатие металлов может быть проведено как на образцах стандартной формы, так и на особых формах, которые имеются в конкретных инженерных задачах. Результаты испытания металла на сжатие могут использоваться при проектировании и конструировании различных механизмов, металлических конструкций и других элементов инженерных систем.

Полученные данные об устойчивости металла к сжатию позволяют оценить его предел прочности и деформационные характеристики. Эта информация важна для определения допустимых нагрузок, которые может выдержать металл, а также оценки его надежности и долговечности. Испытание на сжатие металлов позволяет получить ценные данные для выбора оптимального материала и конструирования качественных и надежных конструкций.

Испытания на изгиб металлов

Испытания на изгиб металлов являются одним из основных методов определения их прочностных характеристик. Данный метод используется в инженерии с целью оценки способности материалов выдерживать нагрузки, возникающие при изгибе.

В ходе испытания на изгиб металл прогибается под действием нагрузки, что позволяет определить его прочность и гибкость. Для проведения испытания используются специальные приспособления, называемые изгибающими машинами или динамометрическими машинами, которые создают определенную силу, приложенную к образцу металла.

В результате испытания на изгиб определяется показатель прочности материала - изгибная прочность, выражаемая в единицах момента сопротивления или сопротивления относительному прогибу. Этот показатель является важным для инженеров и конструкторов при проектировании оборудования и структур, так как он позволяет рассчитать, насколько материал выдерживает возникающие нагрузки при изгибе и изгибные деформации.

Испытания на изгиб металлов также позволяют выявить и оценить различные дефекты и повреждения, такие как трещины, пузырьки, включения и другие дефекты структуры материала. Это обеспечивает возможность контроля качества материалов на производстве и предотвращения возможных аварийных ситуаций.

Испытания на ударную вязкость металлов

Испытания на ударную вязкость являются одним из методов, применяемых для оценки прочности материалов, в том числе металлов, в условиях воздействия динамических нагрузок. Данный вид испытаний позволяет определить способность материала абсорбировать энергию удара без разрушения.

Перед проведением испытаний образцы металлов специально подготавливаются, например, проходят термообработку и механическую обработку поверхности, чтобы достичь единого уровня структуры и состояния поверхности металла.

Во время испытаний образцы подвергаются удару стандартизированным молотком при определенных условиях, например, заданной высоте падения и угле удара. Ударный молоток может иметь различную форму и вес, в зависимости от требований стандарта и свойств испытуемого материала. После удара происходит разрушение образца, и измеряются полученные значения энергии удара и величина разрушенной области.

Результаты испытаний на ударную вязкость металлов могут быть представлены в виде графиков зависимости энергии удара от температуры или других параметров. Эти данные позволяют инженерам оценить поведение и прочность материала в условиях динамических нагрузок, таких как аварийные ситуации или столкновение машин в дорожных происшествиях.

Метод микротвердости металлов

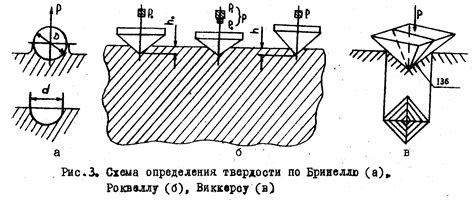

Метод микротвердости является одним из распространенных методов испытания металлов на их сопротивление. Он позволяет определить микротвердость поверхностных слоев материала или местных зон внутри металла.

Метод основан на измерении величины напряжения, которое создается при впечатывании специальной пирамидки в поверхность образца. Чем больше микротвердость материала, тем больше сила необходима для впечатывания пирамидки и, следовательно, тем выше будет значение микротвердости.

Измерение микротвердости проводится с помощью микроскопа, который позволяет измерять длину следа, оставленного пирамидкой на поверхности образца. Полученные значения микротвердости позволяют сделать выводы о механических свойствах материала, таких как прочность, твердость, пластичность и другие.

Метод микротвердости широко применяется в инженерии, например, для контроля качества и выбора материалов при проектировании и изготовлении деталей, инструментов и конструкций. Он также используется для исследования сопротивления материалов различным воздействиям, таким как износ, коррозия, термические и механические нагрузки.

- Важно отметить, что метод микротвердости имеет свои ограничения. Он применяется только для испытания поверхностных слоев и не дает полной информации обо всем объеме материала.

- Также необходимо учитывать, что результаты измерений микротвердости зависят от многих факторов, таких как состояние поверхности образца, структура материала, скорость нагружения и другие.

Вопрос-ответ

Какие методы используются для испытаний металлов на сопротивление?

Для испытаний металлов на сопротивление применяются различные методы, включая испытания на растяжение, испытания на сжатие, испытания на изгиб и испытания на ударное воздействие. Каждый из этих методов имеет свои особенности и позволяет оценить различные свойства материала, такие как прочность, упругость, пластичность и т.д.

Какая информация может быть получена при испытаниях металлов на сопротивление?

Испытания металлов на сопротивление позволяют получить ценную информацию о поведении материала при различных нагрузках. Они позволяют оценить прочность и деформации металла, его пластичность, усталостную прочность, упругие свойства и другие параметры. Эта информация является важной для инженеров и специалистов, занимающихся проектированием и конструированием сооружений, машин и оборудования.