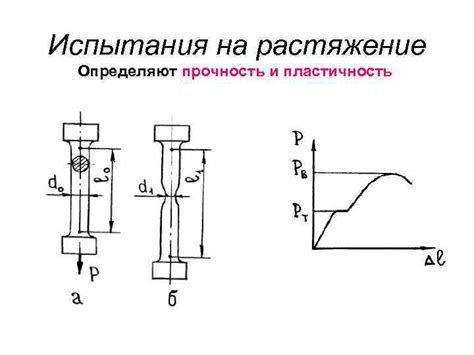

Испытание на растяжение - это один из самых распространенных методов анализа свойств металлов. Под действием усилия материалы подвергаются деформации, и это позволяет исследовать их структуру и механические характеристики. Метод основан на принципе растяжения образцов до разрушения и измерения тех параметров, которые обусловливают этот процесс.

Испытание на растяжение позволяет определить такие свойства металлов, как прочность, пластичность, упругость, твердость и другие. Оно помогает определить предел прочности - наибольшую нагрузку, при которой образец деформируется без разрушения. Также измеряются удлинение при разрыве, площадь поперечного сечения и даже параметры кристаллической решетки.

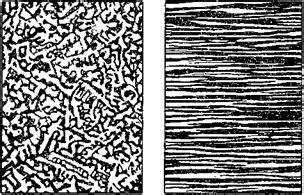

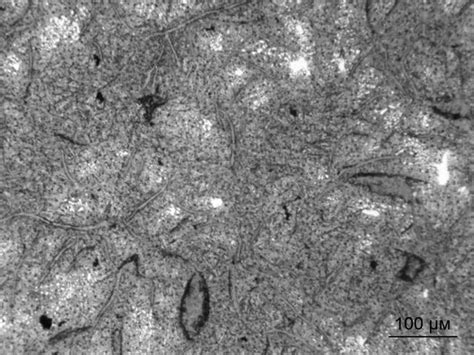

Специалисты проводят испытание на растяжение, используя специальные микроскопы, которые позволяют изучить структуру поверхности образца до и после нагружения. Это позволяет наблюдать изменения в микроструктуре материала, такие как появление трещин, разорванность зерен или изменение формы зерен. Такой анализ позволяет делать выводы о качестве материала, его применимости в конкретных условиях эксплуатации и процессах, при которых материал может быть подвергнут деформации или разрушению.

Сопротивление металла напряжению

Металлы обладают высокой механической прочностью, однако они также подвержены разрушению при воздействии напряжений. Важной характеристикой металлов является их сопротивление напряжению, которое определяет их способность сопротивлять растяжению.

При испытании на растяжение металлы подвергаются действию усилий, направленных вдоль продольной оси образца. В результате этого процесса происходит деформация материала, которая может быть эластической или пластической.

Сопротивление металла напряжению зависит от его внутренней структуры и состава. Металлы обычно состоят из кристаллических зерен, которые под воздействием напряжений начинают перемещаться относительно друг друга. Это явление называется скольжением и приводит к пластической деформации материала.

При воздействии больших напряжений металл может достигнуть предела прочности, что вызывает его разрушение. Предел прочности определяет максимальное напряжение, при котором материал еще способен сопротивляться растяжению. Это важная характеристика, которая принимается во внимание при проектировании и использовании металлических конструкций.

ЭФФЕКТ ПОВЕРХНОСТНОГО НАКОПЛЕНИЯ

Эффект поверхностного накопления является одной из основных причин изменения свойств металлов при испытании на растяжение. Этот эффект проявляется в неравномерном распределении деформации и напряжений в материале.

Поверхностное накопление возникает из-за неоднородности структуры материала. В металлах часто есть различные дефекты - микротрещины, включения, зернограничные повреждения. В процессе растяжения эти дефекты становятся центрами концентрации напряжений.

В результате поверхностного накопления на поверхности образуется участок с повышенными напряжениями. Это может привести к локальному разрушению структуры материала и образованию трещины. Также эта концентрация напряжений может снижать общую прочность и упругость материала.

Для улучшения свойств металла и уменьшения эффекта поверхностного накопления можно применять различные методы обработки материала: термическую обработку, химическое нагружение, механическую обработку. Также важно проводить поверхностную обработку перед испытанием на растяжение, чтобы устранить возможные дефекты и повысить однородность структуры материала.

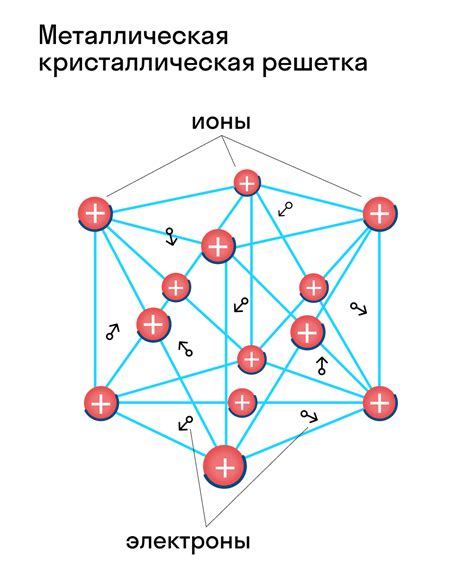

Металлы как кристаллическая решетка

Металлы представляют собой кристаллическую структуру, основанную на регулярно повторяющихся узорах, называемых решеткой. Эта решетка образуется атомами, которые соединяются в определенном порядке и организуются в геометрический узор с определенными пространственными параметрами.

В металлической решетке атомы связаны между собой сильными металлическими связями, которые обладают мобильностью и способны перемещаться. Это позволяет металлам обладать высокой пластичностью и широким диапазоном упругости, что делает их идеальными материалами для использования в различных инженерных и технических приложениях.

Основным свойством металлов, обусловленным их кристаллической решеткой, является их способность выдерживать большие нагрузки при растяжении без разрушения и сохранять свою форму. Это связано с тем, что при растяжении металла атомы сдвигаются вдоль решетки, изменяя свою позицию, но при этом сохраняя общий узор структуры.

Кристаллическая решетка металлов также обуславливает их другие уникальные свойства, такие как высокая теплопроводность и электропроводность, способность к формированию специфических геометрических форм при обработке и легкость сплавления при плавлении.

Микровидение металлов при растяжении

Испытание на растяжение является одним из основных методов для изучения свойств металлов. При проведении этого испытания можно пронаблюдать различные микроструктуры, которые возникают в металле при его деформации. Эти микроструктуры являются ключевым фактором, определяющим механические свойства материала.

Микровидение металлов при растяжении позволяет увидеть процесс формирования различных деформационных структур, таких как дислокации, трещины и зеренные границы. Дислокации представляют собой дефекты кристаллической решетки, которые возникают при применении напряжений. Они играют важную роль в пластической деформации металлов и отражают уровень их прочности и пластичности.

Трещины являются результатом накопления напряжений и деформаций в металле. Они могут возникать как на поверхности материала, так и в его объеме. Исследование трещин позволяет оценить усталостную прочность металла и предсказать его поведение в условиях эксплуатации.

Зеренные границы представляют собой места перехода между кристаллами в поликристаллическом металле. Их структура и свойства могут существенно варьировать в зависимости от вида и способа обработки материала. Изучение зеренных границ позволяет оценить качество и однородность металла, а также его способность к пластической деформации и другим видам обработки.

Таким образом, микровидение металлов при растяжении является важным методом для изучения их свойств. Оно позволяет увидеть и проанализировать микроструктуры, которые определяют поведение материала в условиях механической нагрузки.

Роль обработки при растяжении металлов под микроскопом

Растяжение металлов под микроскопом является важным экспериментом для изучения их механических свойств. Однако для получения достоверных результатов необходимо учесть роль обработки металлов перед испытанием.

Обработка металлов включает в себя различные этапы, такие как очистка от загрязнений, термическая обработка, механическая обработка и другие. Эти процессы позволяют улучшить структуру и свойства материала, делая его более однородным и прочным.

Очистка от загрязнений является одним из первостепенных этапов обработки металлов перед испытанием на растяжение. Загрязнения на поверхности материала могут привести к искажению результатов испытания, поэтому важно провести тщательную очистку с использованием специальных растворов и чистящих средств.

Термическая обработка также играет важную роль при растяжении металлов под микроскопом. Она позволяет изменить структуру металла, влияя на его механические свойства. Нагревание и последующее охлаждение позволяют изменить размеры и распределение кристаллических зерен в материале, что влияет на его прочность и пластичность.

Механическая обработка, такая как холодная или горячая деформация, также способствует улучшению свойств металлов при растяжении. Увеличение пластической деформации позволяет укрупнить зерна и улучшить структуру, что влияет на нагрузочный потенциал материала.

Таким образом, обработка металлов перед растяжением под микроскопом является неотъемлемой частью эксперимента. Она позволяет улучшить структуру и свойства материала, обеспечивая более точные и достоверные результаты.

Сравнительный анализ свойств металлов под микроскопом

Микроскопический анализ металлов позволяет обнаружить и исследовать различные свойства и структуру материала на микроуровне. Сравнительный анализ свойств металлов под микроскопом является важным шагом в изучении их механических характеристик и прочности.

Одним из основных параметров, изучаемых при сравнительном анализе, является зернистость металла. Зернистость определяется разделением материала на отдельные зерна, которые видны под микроскопом. Наиболее прочные металлы имеют мелкую зернистость, так как зерна малого размера обеспечивают более крепкую структуру.

Другим важным параметром является наличие дефектов в структуре металла, таких как трещины, включения и поры. Микроскоп позволяет обнаружить и изучить эти дефекты, и металлы с меньшим количеством дефектов обычно обладают лучшей прочностью и устойчивостью к разрушению.

Помимо зернистости и наличия дефектов, микроскопический анализ также позволяет оценить равномерность распределения различных фаз и структур в металле. Однородное распределение составляющих элементов способствует повышению прочности и устойчивости металла.

Сравнительный анализ свойств металлов под микроскопом является неотъемлемой частью исследования различных материалов в промышленности и научных лабораториях. Он позволяет лучше понять структуру и свойства металлов, для того чтобы разрабатывать более прочные и устойчивые материалы для различных отраслей промышленности.

Вопрос-ответ

Какие свойства металлов исследуются при испытании на растяжение?

При испытании на растяжение исследуются прочность, пластичность и устойчивость металлов. К прочности относится способность материала выдерживать тяжелые нагрузки без разрушения. Пластичность – это способность материала деформироваться без разрушения во время растяжения. Устойчивость – это способность материала сохранять свои свойства при длительных нагрузках.

Как выглядят микроструктуры металлов под микроскопом после испытания на растяжение?

Микроструктуры металлов под микроскопом после испытания на растяжение могут выглядеть очень разнообразно. Обычно можно наблюдать трещины, деформации, изменение формы зерен и другие дефекты. Внешний вид микроструктур может зависеть от типа металла, его состава, температуры и других факторов.