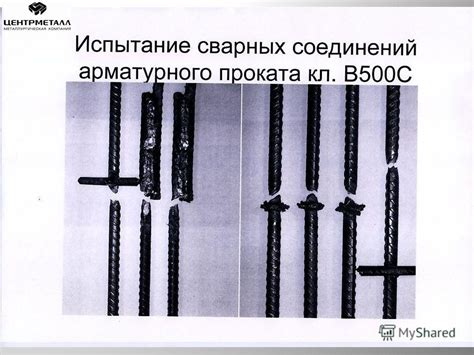

Современное строительство требует высокой надежности и безопасности конструкций. Особое внимание уделяется качеству сварных соединений, так как их недостатки могут привести к серьезным последствиям, включая обрушение зданий и сооружений. Именно поэтому испытание на прочность сварных соединений арматуры является обязательным шагом при проведении контроля качества в строительстве.

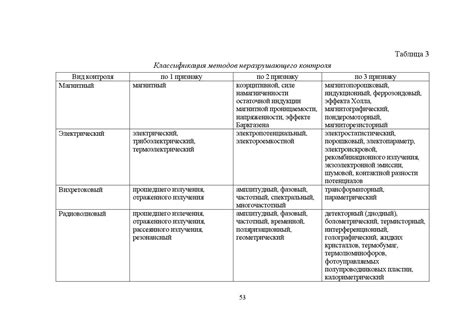

Одним из самых надежных методов контроля сварных соединений является неразрушающий контроль, в котором применяются различные методы для определения качества сварных соединений без их повреждения. Одним из таких методов является ультразвуковой контроль. С его помощью можно выявить дефекты, такие как трещины, включения или несоответствия размеров соединений.

Испытание на прочность сварных соединений арматуры является неотъемлемой частью процесса контроля качества в строительстве. Надежность и безопасность конструкций напрямую зависят от качества сварных соединений, поэтому использование неразрушающего контроля является важным шагом для предотвращения возможных аварий и инцидентов.

Сварные соединения арматуры испытывают на прочность с помощью специальных установок, которые создают нагрузку на соединение. После этого проводятся измерения и анализ полученных данных. Отклонения от требуемых параметров указывают на наличие дефектов и несоответствий.

Испытание на прочность сварных соединений арматуры играет важную роль в обеспечении безопасности и долговечности строительных конструкций. Благодаря использованию надежных методов контроля, возможно выявление дефектов сварных соединений на ранней стадии, что позволяет принять меры по их исправлению или замене. Такой подход способствует созданию надежных и безопасных сооружений, которые будут служить долгие годы.

Что такое испытание на прочность сварных соединений арматуры?

Испытание на прочность сварных соединений арматуры – это процедура, проводимая для определения надежности и качества сварных соединений, используемых в строительстве. Арматура представляет собой стальные стержни или прутки, которые применяются для усиления бетонных конструкций и обеспечения их прочности.

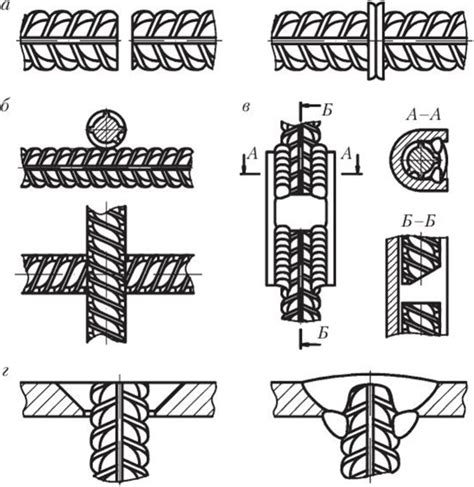

Сварные соединения арматуры выполняются с целью соединить отдельные элементы в единое целое и обеспечить надежность конструкции. Однако такие соединения должны выдерживать значительные нагрузки и воздействия, не теряя своих характеристик и прочности.

Испытание на прочность сварных соединений арматуры позволяет определить, насколько эффективно выполнено сварное соединение и готова ли конструкция к эксплуатации. В результате испытаний выявляются возможные дефекты и недостатки сварных соединений, такие как трещины, пустоты или неправильная форма шва.

Для проведения испытаний на прочность сварных соединений арматуры применяются специальные методы, такие как растяжение, изгиб, ударная нагрузка и т.д. Результаты испытаний позволяют оценить надежность и качество сварных соединений, а также принять меры по их улучшению и исправлению ошибок.

Описание и назначение метода контроля

Метод контроля прочности сварных соединений арматуры представляет собой специальную процедуру, которая позволяет оценить качество и надежность сварных соединений в металлических конструкциях.

Основная цель проведения данного метода заключается в выявлении возможных дефектов, таких как неполная сварка, трещины, поры и другие недостатки сварных швов. Контроль прочности сварных соединений актуален для различных отраслей промышленности, включая строительство, машиностроение и металлургию.

Метод контроля прочности сварных соединений включает в себя использование различных технических средств и приборов, таких как ультразвуковая дефектоскопия, рентгеновский контроль, магнитопорошковая дефектоскопия и другие. Данные методы позволяют проанализировать внутреннюю структуру сварного соединения и выявить его потенциальные слабые места.

Проведение контроля прочности сварных соединений позволяет повысить надежность и безопасность металлических конструкций, исключить возможность возникновения аварийных ситуаций и увеличить срок службы объектов. Этот метод является неотъемлемой частью процесса качественного производства и монтажа сварных соединений и способствует повышению качества современных конструкций.

Преимущества и недостатки испытания на прочность сварных соединений арматуры

Преимущества:

- Надежность контроля. Испытание на прочность сварных соединений арматуры позволяет выявить дефекты в сварных соединениях и убедиться в их прочности. Это важно для обеспечения безопасности конструкций и предотвращения аварийных ситуаций.

- Стандартизация. Испытания на прочность сварных соединений арматуры проводятся в соответствии с определенными стандартами и нормативными требованиями, что позволяет получить объективные результаты и сравнить их с референсными значениями.

- Универсальность. Этот метод контроля может быть применен для различных типов сварных соединений и различных материалов, что делает его универсальным инструментом для проверки прочности сварных соединений.

- Детектирование скрытых дефектов. Испытание на прочность позволяет выявить дефекты, которые могут быть невидимыми при визуальном осмотре, такие, как неправильности внутри сварного шва, поры или трещины.

Недостатки:

- Высокая стоимость. Испытания на прочность сварных соединений арматуры требуют специализированного оборудования и высококвалифицированного персонала, что может привести к дополнительным затратам.

- Затраты времени. Для проведения испытаний на прочность сварных соединений арматуры требуется определенное время, в течение которого конструкция не может быть использована.

- Уничтожение образца. В процессе испытания на прочность образец может быть разрушен, поэтому данный метод контроля не является деструктивным и требует предварительного изготовления специальных образцов для испытаний.

- Ограниченная информация. Испытание на прочность даёт информацию только о прочности сварных соединений, но не даёт полной картины о состоянии конструкции в целом, так как не учитывает другие факторы, такие как коррозия или усталость материала.

В целом, испытание на прочность сварных соединений арматуры является важным методом контроля качества сварных соединений, однако его проведение требует определенных ресурсов и может быть ограничено в информативности.

Заслуживает ли метод доверия?

Метод испытания на прочность сварных соединений арматуры – это надежный и эффективный способ контроля качества сварных соединений. Применение такого метода позволяет обнаружить дефекты и недостатки сварки, которые могут привести к нарушению прочности и долговечности сооружения.

Преимуществом данного метода является его высокая чувствительность к дефектам и возможность обнаружения даже мелких трещин. Благодаря проведению испытания на прочность, можно убедиться в надежности и безопасности сварного соединения, что особенно важно при строительстве промышленных и инфраструктурных объектов.

Для проведения испытания на прочность используются специальные приспособления и нагрузочное оборудование, которые позволяют точно и достоверно определить характеристики сварного соединения. Полученные результаты сравниваются с требованиями нормативных документов и техническими условиями, что позволяет установить соответствие арматурных конструкций требованиям безопасности и надежности.

Кроме того, метод испытания на прочность сварных соединений арматуры является стандартизированным и широко признанным в международной практике. Его результаты имеют объективный характер и могут быть использованы в судебном порядке, в случае возникновения споров и конфликтов по поводу качества сварного соединения.

В заключение, можно сказать, что метод испытания на прочность сварных соединений арматуры является надежным и эффективным способом контроля. Он помогает обеспечить безопасность и надежность сооружений, а также предоставляет объективные данные о качестве сварки. Поэтому данный метод заслуживает доверия и широкого применения в инженерной практике.

Особенности проведения испытаний на прочность сварных соединений арматуры

Испытания на прочность сварных соединений арматуры являются важным этапом в контроле качества строительных конструкций. Они позволяют оценить надежность сварных точек и убедиться в их готовности к эксплуатации.

Одной из основных особенностей проведения таких испытаний является необходимость использования специального оборудования. Для нагружения сварных соединений используются специальные устройства, способные создать искусственные нагрузки, соответствующие реальным условиям эксплуатации. Такое оборудование позволяет точно и объективно оценить прочность сварного соединения.

Еще одной важной особенностью проведения испытаний на прочность сварных соединений является необходимость соблюдения определенных стандартов и нормативных документов. Они содержат требования к методам испытаний, способам нагружения, параметрам, которым должны соответствовать сварные соединения. Соблюдение этих требований позволяет получить достоверные результаты и снизить возможность ошибок при оценке качества сварного соединения.

Еще одной важной особенностью является правильная подготовка образцов для испытания. Качество сварного соединения может зависеть от многих факторов, таких как качество поверхности, сварочные параметры и др. Поэтому перед проведением испытаний необходимо тщательно подготовить образцы, убедиться в их соответствии требованиям нормативных документов.

Следует отметить, что проведение испытаний на прочность сварных соединений арматуры является неотъемлемой частью процесса контроля качества строительных конструкций. Только благодаря таким испытаниям можно быть уверенным в надежности сварных соединений, что является гарантом безопасности и долговечности конструкций.

Технический процесс выполнения испытания

Испытание на прочность сварных соединений арматуры является важной частью процесса проверки качества конструкций. Для выполнения этого испытания необходимо следовать определенному техническому процессу.

Первым шагом в испытании на прочность сварных соединений арматуры является подготовка образцов. Образцы должны быть представлены в виде сварных соединений арматурных прокатных стержней, которые подвергаются нагрузке. Для подготовки образцов необходимо использовать методы сварки, такие как контактная сварка или дуговая сварка. Важно обеспечить правильную сварку, чтобы обеспечить надежность соединений.

После подготовки образцов проводится нагрузочное испытание. Образцы устанавливаются в специальное испытательное оборудование, которое позволяет нагружать их постепенно и контролировать приложенные нагрузки. Нагрузка может быть постоянной, циклической или ударной, в зависимости от требований и условий испытания.

Во время нагрузочного испытания происходит регистрация данных. Это включает в себя измерение приложенных нагрузок, деформаций образца и времени испытания. Полученные данные обрабатываются и анализируются, чтобы определить прочность сварных соединений. Результаты испытания могут быть представлены в виде графиков или таблиц, показывающих зависимость между нагрузкой и деформацией.

После завершения нагрузочного испытания проводится оценка результатов. Оценка включает определение прочности сварных соединений и сравнение полученных данных с требованиями стандартов и нормативных документов. Если результаты испытания отвечают требованиям, то сварные соединения считаются надежными и соответствующими техническим требованиям. В противном случае, необходимо провести дополнительные мероприятия для устранения недостатков и повторного испытания.

Вопрос-ответ

Какой метод используется для контроля прочности сварных соединений арматуры?

Для контроля прочности сварных соединений арматуры применяется метод испытания на прочность. Этот метод заключается в нагружении сварного соединения до момента разрушения с целью определения его прочности.

Какие параметры влияют на прочность сварных соединений арматуры?

Прочность сварных соединений арматуры зависит от таких параметров, как качество сварки, выбор сварочного материала, метод сварки, размещение швов и др. Все эти факторы влияют на прочность сварных соединений и должны быть учтены при проведении испытаний.

Какие недостатки могут быть у сварных соединений арматуры?

У сварных соединений арматуры могут быть такие недостатки, как пустоты, трещины, неправильная форма сварного шва, неравномерное распределение напряжений и др. Эти недостатки могут снизить прочность соединения и повлиять на его надежность.