Токарная обработка – один из самых распространенных и важных процессов в металлообработке. Она используется для изготовления различных деталей и изделий из металла с помощью токарного станка. Один из ключевых элементов токарной обработки – это резец. От выбора правильного резца зависит качество и эффективность работы.

Резец – это инструмент с режущей кромкой, который крепится к токарному станку. Он выполняет роль режущего элемента, обеспечивая обработку и удаление материала с поверхности изделия. В зависимости от конкретной задачи и материала, резцы для токарных работ могут быть разных типов.

Разнообразие типов и форм резцов позволяет эффективно обрабатывать различные материалы и выполнять различные операции. Например, резцы с плоской режущей кромкой используются для получения плоской поверхности или удаления материала в продольном направлении. Резцы с выпуклой режущей кромкой применяются для обработки деталей с сложными контурами.

Также существуют резцы с зубчатой режущей кромкой, которые используются для обработки зубчатых деталей, и резцы с острым режущим краем, которые подходят для обработки мягких материалов, таких как алюминий или латунь.

При выборе резцов для токарных работ по металлу следует учитывать такие факторы, как тип материала, процесс обработки, требования к точности, продолжительность работы и т. д. Кроме того, важно правильно подобрать геометрию резца, его размеры и материал изготовления. Это позволит получить оптимальный результат и долговечность резца при работе на токарном станке.

Резцы для наружной резьбы

Резцы для наружной резьбы - это инструменты, предназначенные для обработки внешних поверхностей деталей. Они используются в металлорежущих станках, таких как токарные станки, и позволяют создавать резьбу на деталях.

Резцы для наружной резьбы имеют особую форму, которая позволяет им точно обрабатывать детали и создавать нужный размер и форму резьбы. Они могут иметь различные геометрические формы, например, V-образную или плоскую, в зависимости от требуемого типа резьбы.

При использовании резцов для наружной резьбы необходимо обеспечить правильное крепление инструмента и настройку станка. Это позволит достичь высокой точности и качества обработки деталей.

Для разных типов металла требуется использование различных материалов резцов. Некоторые резцы могут быть изготовлены из быстрорежущей стали, твердосплавного материала или керамического материала. Выбор материала зависит от особенностей обрабатываемого материала и требований к износостойкости резцов.

Резцы для внутренней резьбы

Для выполнения внутренней резьбы на токарных станках используются специальные резцы, которые позволяют создавать резьбовые отверстия различных размеров и форм. Эти резцы обеспечивают точное и качественное выполнение операции.

Одним из типов резцов для внутренней резьбы являются резцы с пластинами с резьбовым профилем. Они представляют собой инструмент, состоящий из основного корпуса и специально изготовленных пластин, которые имеют соответствующий резьбовый профиль. Такие резцы обеспечивают высокую точность и повторяемость операции внутренней резьбы.

Другим типом резцов для внутренней резьбы являются резцы со сменными пластинами. Эти резцы также состоят из основного корпуса, но в отличие от предыдущего типа они имеют сменные пластины, которые можно заменять при необходимости. Это позволяет экономить время на заточку резцов и увеличивает общую эффективность процесса внутренней резьбы.

В обоих случаях резцы для внутренней резьбы могут быть изготовлены из различных материалов, таких как высококачественные стали или твердосплавные материалы. Выбор материала зависит от требований процесса и свойств обрабатываемого материала.

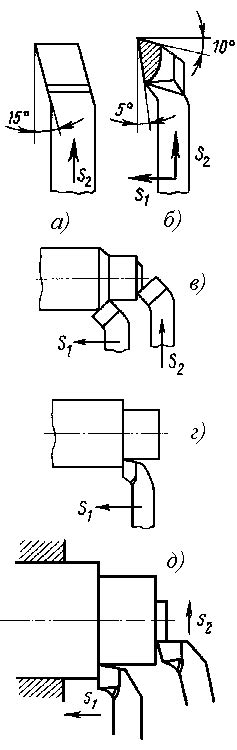

Резцы для поперечной обработки

Резцы для поперечной обработки - особый вид резцов, применяемых при токарной обработке металлических деталей. Они используются для удаления металла со стороны детали, перпендикулярной оси вращения.

Основным предназначением резцов для поперечной обработки является создание плоских поверхностей на детали, а также обработка пазов, пазов, фасок и других элементов. Данные резцы имеют специальную форму, благодаря которой они позволяют достигать высокой точности и качества обработки.

Резцы для поперечной обработки могут быть односторонними или двусторонними. Односторонние резцы имеют режущую кромку только на одной стороне, в то время как двусторонние резцы имеют режущую кромку на обеих сторонах. Это позволяет повысить экономичность использования резцов и увеличить срок их службы.

Резцы для поперечной обработки могут быть изготовлены из различных материалов, таких как высококачественная быстрорежущая сталь, твердосплавные материалы и керамические материалы. Каждый материал имеет свои преимущества и недостатки, и выбор материала резца зависит от конкретных условий обработки и требований к качеству обработки.

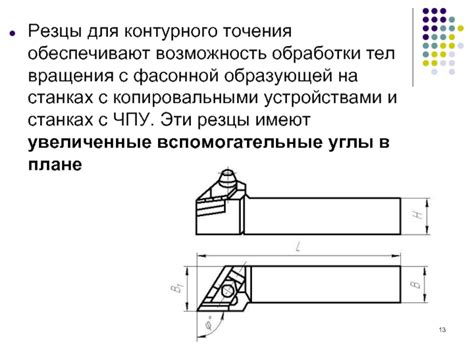

Резцы для продольной обработки

Продольная обработка металлических деталей на токарных станках является одним из основных видов токарных работ. Для выполнения данного вида обработки применяются специальные резцы. Они имеют особую форму, которая позволяет обрабатывать детали в продольном направлении.

Одним из основных типов резцов для продольной обработки является резец с плоской пластиной. Он позволяет обрабатывать детали с плоскими поверхностями и создавать ровные пазы и плоские грани. При работе с плоской пластиной резец вращается вокруг своей оси и проникает в материал, удаляя его частицы.

Еще одним типом резцов для продольной обработки является резец с треугольной пластиной. Он используется для создания конических поверхностей, как внешних, так и внутренних. Резец с треугольной пластиной можно использовать для обработки деталей различной формы и размера.

Важным элементом резцов для продольной обработки является его острие. Оно должно быть острое и заточенное правильным образом, чтобы обеспечить эффективную и качественную обработку деталей. Острота острия и правильная заточка позволяют уменьшить силу резания и достичь более точной обработки.

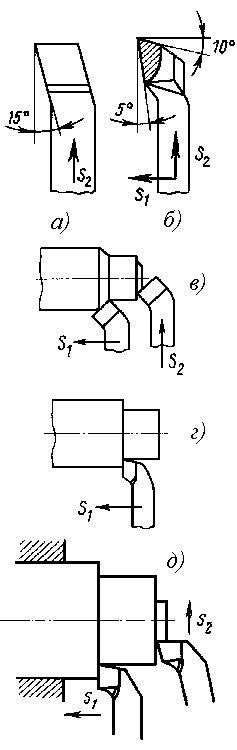

Резцы для фасонной обработки

Резцы для фасонной обработки применяются при выполнении различных фасонных операций на токарном станке. Они позволяют создавать сложные поверхности и детали с нестандартной формой.

Фасонные резцы имеют специальную форму, а именно профиль, соответствующий желаемому фасону обрабатываемой детали. Они часто используются в промышленности, при изготовлении сложных деталей для машин и механизмов.

Типы резцов, используемых для фасонной обработки, включают в себя:

- Профильные резцы – имеют специальный профиль, который повторяет форму обрабатываемой детали. Они позволяют выполнить фасонные операции с высокой точностью и повторяемостью. Профильные резцы могут быть как однолинейными, так и многолинейными.

- Долбящие резцы – используются для выполнения долбежных операций, таких как создание пазов, выточек и резьбовых отверстий. Они имеют специальную форму, которая позволяет достичь высокой точности и качества обработки.

- Концевые резцы – применяются для обработки края детали, придают ему определенную форму. Они могут быть однорежущими или двухрежущими, в зависимости от требований обработки.

Правильный выбор резца для фасонной обработки является важным условием для достижения требуемого качества и точности детали. При выборе следует учитывать тип материала, скорость резания, глубину резания и другие параметры процесса обработки. Только оптимальное сочетание резца и режима обработки позволит получить желаемый результат.

Резцы для профилирования

Резцы для профилирования являются одним из основных типов резцов, используемых в токарных работах по металлу. Они предназначены для создания сложных геометрических форм и профилей на обрабатываемых деталях.

Основным преимуществом резцов для профилирования является их способность выдерживать высокие нагрузки при обработке металла. Они обладают прочной структурой и способны противостоять большим усилиям, что позволяет использовать их при выполнении сложных операций профилирования.

Для профилирования обычно используются специальные резцы с заточкой на металлообрабатывающих станках. Эти резцы имеют различные формы и размеры, а также широкий спектр возможностей для создания различных профилей на деталях. Например, с их помощью можно создавать профилированные канавки, выемки, выпуски и другие геометрические элементы.

При использовании резцов для профилирования необходимо учитывать некоторые особенности и рекомендации. Во-первых, следует правильно выбрать резец с нужным профилем, учитывая геометрические особенности обрабатываемой детали. Во-вторых, важно осуществлять правильную подачу режущего инструмента и контролировать процесс обработки для получения качественного результата. Кроме того, резцы для профилирования требуют периодической заточки и обслуживания для поддержания их эффективности и долговечности.

Вопрос-ответ

Какие бывают типы резцов для токарных работ по металлу?

Существует несколько основных типов резцов для токарных работ по металлу: резец с пластиной C, резец с пластиной CC, резец с пластиной VC, резец с пластиной DC, резец с пластиной IC и резец с пластиной SC.

Какие преимущества и недостатки у различных типов резцов для токарных работ?

У каждого типа резцов есть свои преимущества и недостатки. Например, резец с пластиной C обладает высокой прочностью и долговечностью, но имеет невысокую скорость резания. Резец с пластиной CC обеспечивает высокую скорость резания, но менее долговечен. Резец с пластиной VC позволяет обрабатывать труднообрабатываемые материалы, но может застревать при обработке стальных заготовок. Резец с пластиной DC и IC хороши для резания чугуна, но менее эффективны на других материалах. Резец с пластиной SC обеспечивает высокую точность обработки, но работает медленнее других типов резцов.