Зенкование — это процесс формирования кромок или отверстий в металлических изделиях с помощью специальных инструментов. Этот процесс широко применяется в машиностроении, автомобильной промышленности, а также в производстве бытовых и электротехнических товаров. Основной целью зенкования является создание отверстий определенного размера и формы, которые позволяют соединять детали между собой и обеспечивать надежную работу механизмов.

Для проведения зенкования необходимо использовать специальные инструменты. Основными из них являются зенковочные молотки и зенковочные пуансоны. Зенковочные молотки представляют собой инструменты с ударной частью, которая может быть изготовлена из различных материалов, таких как сталь или сплавы. Зенковочные пуансоны, в свою очередь, представляют собой конусообразные стержни с острым концом, которые вставляются в отверстие и при помощи ударов молотка создают нужную форму.

Процесс зенкования требует от работника определенных навыков и внимательности. Важно правильно центрировать пуансон по отношению к отверстию и обеспечить равномерное распределение ударов. При использовании инструментов для зенкования также необходимо учитывать материал, из которого изготавливается деталь, так как каждый материал имеет свои особенности и требует особого подхода.

Зенкование: что это такое?

Зенкование – это особый процесс обработки металлических поверхностей, при котором создается углубление или закругление краев отверстий в изделиях. Этот способ используется для улучшения внешнего вида и функциональных характеристик металлических деталей.

Основная задача зенкования – устранение острых краев и создание более гладкой и эстетичной поверхности отверстий. Это необходимо, чтобы избежать возможных повреждений, а также обеспечить более точное соединение деталей, при котором они могут лучше складываться или подгоняться друг к другу.

Для зенкования могут использоваться различные инструменты, такие как зенковочные молотки, цанговые зенкеры, механические зенкеры и даже специализированные зенкеры с электрическим приводом. Они позволяют точно выполнять зенкование и получать нужную форму краев отверстий.

Зенковка может проводиться как вручную, так и с использованием специальных станков и оборудования. Кроме того, существует несколько методов зенкования, включая однорежущее, двурежущее, трехрежущее и множественное. Каждый из этих методов имеет свои особенности и применяется в зависимости от конкретной задачи и материала, который необходимо обработать.

Основы зенкования

Зенкование — это процесс создания вогнутой формы на поверхности металла с помощью специальных инструментов. Оно используется для укрепления соединений, создания подходящей формы для гайок, болтов и других элементов. Основная цель зенкования — создать практичное и эстетичное соединение между деталями.

В основе зенкования лежит принцип давления, применяемого на металлическую поверхность. Для этого используются специальные инструменты — зенковочные молотки, зенковочные матрицы и дрели. В процессе зенкования создается внутренняя выемка или вогнутая форма, которая обеспечивает прочное соединение с другими элементами.

Процесс зенкования может быть выполнен вручную или с использованием механических средств. Вручную зенковать металл можно с помощью молотка и матрицы, применяя усилие и точность для достижения нужной формы. Механическое зенкование выполняется с помощью специальных инструментов, включающих в себя дрели, механические устройства и приводные механизмы.

Одним из основных принципов зенкования является правильный выбор инструментов и материалов. Для каждого конкретного случая нужно подобрать оптимальную комбинацию, учитывая характеристики металла, требования к соединению и ожидаемый результат. Также важно правильно настроить инструмент и выбрать подходящие параметры зенкования.

Принципы зенкования металла

1. Точность и аккуратность

Одним из основных принципов зенкования металла является необходимость точности и аккуратности в работе. Зенковка — это процесс создания пропускного отверстия в металле с помощью специальных инструментов. Даже небольшая ошибка при выполнении зенковки может привести к неправильному размеру отверстия или его деформации.

2. Использование правильного инструмента

Для успешной зенковки металла необходимо использовать подходящий инструмент. Он должен иметь правильную форму и размер в соответствии с требуемым размером и формой отверстия. Неправильно подобранный инструмент может привести к неровным краям отверстия или его повреждению.

3. Правильный выбор материала

При зенковании металла нужно учитывать его материал. Разные металлы имеют разные свойства и требуют применения определенных техник и инструментов. Например, для зенковки алюминия могут использоваться другие инструменты и скорости вращения, чем для стали.

4. Контроль глубины зенковки

Важно контролировать глубину зенковки, чтобы отверстие имело нужные размеры и не было ни слишком мелким, ни слишком глубоким. Для этого можно использовать специальные меры глубины или следить за глубиной отверстия визуально.

5. Постоянство и последовательность

Для достижения однородности и точности в зенковке металла важно придерживаться постоянства и последовательности. Это означает, что необходимо выполнять все шаги процесса зенковки в правильной последовательности, не пропуская и не выполняя их в неподходящей очередности.

Инструменты для зенкования

Зенкование – это технологический процесс, который позволяет создать отверстие с закругленным краем в металлическом изделии. Для выполнения этой операции используют специальные инструменты, позволяющие сделать ровный и аккуратный зенк.

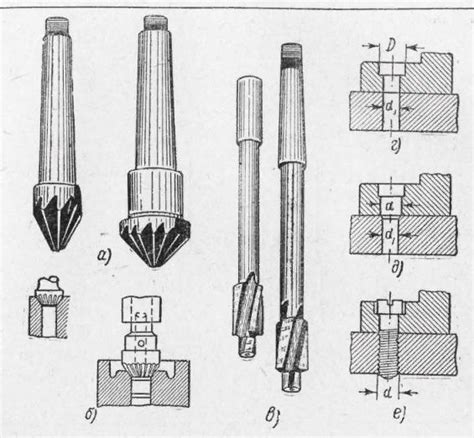

Основными инструментами для зенкования являются зенкеры и торцевые зенковки. Зенкеры представляют собой режущие инструменты, имеющие форму конуса. Они используются для выполнения зенкования отверстий разного диаметра. Торцевые зенковки предназначены для зенкования края отверстий, чтобы придать им закругленную форму. В зависимости от требований качества зенкования, выбирают нужные инструменты.

При работе с инструментами для зенкования необходимо соблюдать определенные принципы. Во-первых, перед началом работы необходимо правильно установить инструмент в сверлильную машину или другое оборудование. Во-вторых, необходимо выбрать подходящую скорость и глубину зенкования, чтобы получить требуемый результат. Также важно правильно выбрать инструмент в зависимости от материала, который будет зенковаться.

Инструменты для зенкования обладают одной из следующих основных функций: резка, расширение или придание краю отверстия закругленной формы. Зенковка является неотъемлемой частью многих производственных процессов, таких как машиностроение, автомобильная промышленность, производство электроники и др. Правильно подобранный инструмент для зенкования поможет достичь высокой точности и качества работы.

Необходимые инструменты для зенкования металла

Зенкование металла - это процесс создания каверн, технологических отверстий или выступов на поверхности металлических изделий. Для выполнения данного процесса необходимы различные инструменты и приспособления. Вот несколько ключевых инструментов, которые пригодятся при зенковании металлических изделий:

- Зенкеры: Основным инструментом для зенкования является зенкер. Различные типы зенкеров позволяют создавать отверстия разного диаметра и угла наклона. Зенкеры могут быть цилиндрическими или коническими, в зависимости от требуемой формы отверстия.

- Центрирующие сверла: Для точного выстраивания зенковочного отверстия необходимо использовать центрирующие сверла. Они помогают создать точку отсчета для зенкера и обеспечить равномерное и точное зенкование.

- Приспособления для фиксации: Чтобы обеспечить стабильность и точность при зенковании, необходимо использовать приспособления для фиксации металлической детали. Они помогают предотвратить смещение или перемещение детали во время процесса зенкования.

- Шаблоны и маркировка: Для создания точных и симметричных отверстий можно использовать шаблоны или маркировку. Они позволяют заранее определить места зенкования и обеспечить одинаковые размеры и формы отверстий на нескольких изделиях.

Обратите внимание, что выбор инструментов и приспособлений для зенкования металла будет зависеть от конкретной задачи и требований к изделию. Важно подобрать подходящие инструменты, чтобы обеспечить качественное и эффективное зенкование металла.

Применение зенкования

Зенкование является важным процессом в производстве металлических изделий, так как позволяет создавать отверстия с необходимыми характеристиками. Оно используется в различных областях промышленности, таких как автомобильное производство, машиностроение, электротехника и другие.

Одним из основных применений зенкования является соединение однородных металлических изделий. Благодаря зенковке возможно создание прочного и надежного соединения между двумя деталями, что особенно важно в автомобильной и аэрокосмической промышленности.

Зенкование также применяется для предотвращения разрушения материала в местах соединения. В процессе зенковки металлической детали формируется углубление, в которое впоследствии вставляется соединительный элемент. Благодаря этому углублению, нагрузка равномерно распределяется по всей площади детали, предотвращая ее разрушение и увеличивая ее срок службы.

Также зенкование применяется для создания привлекательного внешнего вида изделий. Благодаря этому процессу можно придать изделию финишный вид, скрыть неровности поверхности и добиться высокого эстетического качества. Данный подход широко используется в производстве мебели, светильников, дверей и других предметов интерьера.

В качестве основных принципов зенкования используется выбор подходящего инструмента и материала, правильное определение глубины и диаметра отверстия, а также использование оптимальных режимов работы. Обеспечивая точность и качество зенкования, можно добиться высокой функциональности и долговечности металлических изделий.

Вопрос-ответ

Какой инструмент выбрать: ручной зенкер или зенковочная машинка?

Выбор между ручным зенкером и зенковочной машинкой зависит от ваших потребностей и предпочтений. Ручной зенкер обычно используется для небольших работ и дает больше контроля над процессом. Зенковочная машинка более мощная и быстро выполняет зенкование, особенно при работе с большими объемами металла.