Резка металла – это неотъемлемая часть многих производственных процессов. В настоящее время существует множество способов резки металла, которые различаются по эффективности, точности, стоимости и доступности. От ручных инструментов, которые использовались вплоть до появления современных технологий, до автоматизированных машин и лазерных систем – каждый метод обладает своими преимуществами и особенностями.

Один из самых простых и доступных способов резки металла – это использование ручных инструментов, таких как ножовки или пилы. Этот метод требует физического усилия, но при правильном использовании может быть достаточно эффективным. Кроме того, он не требует больших финансовых затрат и может быть использован в маломасштабных проектах.

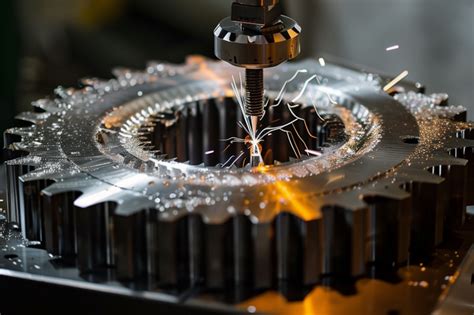

Более современным и профессиональным способом резки металла является использование станков с числовым программным управлением (ЧПУ). Эти станки работают по заранее заданной программе, что позволяет достичь высокой точности и повторяемости резки. ЧПУ станки особенно полезны при выполнении сложных геометрических форм и обеспечивают максимальную эффективность при серийном производстве.

Среди современных технологий резки металла особо выделяется лазерная резка. Лазерный луч позволяет осуществлять точную и быструю резку металла, не оставляя за собой деформаций. При этом возможно обработка самых тонких материалов, таких как фольга, а также материалов большой толщины. Лазерная резка является одним из самых передовых методов резки металла и наиболее востребованной в промышленности.

Разнообразные методы обработки металла

Существует множество разных способов обработки металла, которые применяются в различных отраслях промышленности. От ручных инструментов до современных технологий, каждый метод имеет свои особенности и применяется в зависимости от требований и целей обработки.

Один из основных методов обработки металла - резка. Для этого могут использоваться различные инструменты, такие как ручные ножницы, пилы, шлифовальные машины и станки с ЧПУ. Каждый из этих инструментов имеет свои возможности и ограничения, и выбор определенного инструмента зависит от толщины и типа металла.

Для точной и высокоточной резки металла применяются такие методы, как лазерная резка и плазменная резка. Лазерная резка позволяет получать очень тонкие и четкие линии, а плазменная резка - обрабатывать металл с большой скоростью и толщиной.

Другим распространенным методом обработки металла является сварка. Она может быть выполнена различными способами, включая дуговую сварку, газовую сварку и точечную сварку. Каждый из этих методов имеет свои преимущества и применяется в зависимости от нужд и требований проекта.

Также стоит отметить методы обработки поверхности металла, такие как полировка, окрашивание и гальваническое покрытие. Эти методы позволяют улучшить внешний вид металлических изделий, а также защитить их от коррозии и воздействия внешних факторов.

Традиционные ручные инструменты

До появления современных технологий и электронного оборудования, резка металла выполнялась с помощью ручных инструментов. Основным инструментом для резки металла являлся ручная пила. С помощью пилы можно было выполнять прямолинейные и изогнутые резы. Кроме пилы, для резки металла использовались также ножовка и ручные ножницы.

Ещё одним традиционным инструментом для резки металла был ручной нож с клинком из твёрдого металла. С помощью такого ножа можно было сделать более точные резы и обработать более сложные детали.

Для резки металла пользовались также тяпкой - инструментом с тонким клинком, который использовался для проделывания отверстий и вырезания небольших элементов из листового металла. Этот инструмент требовал хорошей мастерской умелого работника, поскольку резка с помощью тяпки требовала большой точности и мастерства.

В процессе работы с ручными инструментами для резки металла требовалась большая физическая сила и точность, поэтому этот процесс занимал длительное время и был утомительным для рабочих. Однако в то же время, традиционные методы резки металла с помощью ручных инструментов вносили особый характер и неповторимость в процесс изготовления деталей.

Пила для металла и ножовки

Пила для металла и ножовка - это основные ручные инструменты, которые используются для резки и обработки металла. Пила для металла имеет специальную форму и зубчатое лезвие, которые позволяют ей резать металлические материалы с высокой точностью и эффективностью. Ножовки, в свою очередь, используются для более мелкой и маневренной обработки металла.

Пила для металла может быть с различными типами зубьев, которые подходят для разных типов металла. Например, есть зубцы с пилообразными заточками, которые подходят для резки черных и цветных металлов. Есть также зубцы с карбидным напылением, которые обеспечивают более долгий срок службы пилы и более чистый разрез металла.

Ножовки, в свою очередь, могут быть с фиксированным или съемным лезвием. Фиксированное лезвие применяется для небольших работ, а съемное лезвие позволяет менять его в случае износа или выбора специфической формы зубцов.

Оба инструмента требуют определенной техники и навыков для эффективного и безопасного использования. Необходимо соблюдать меры предосторожности, такие как работа в защитных очках и перчатках, чтобы избежать травм и повреждений.

Газовая резка металла

Газовая резка металла - один из самых популярных способов резки металла, который широко используется в промышленности и строительстве. Она основана на использовании горючего газа (обычно пропана или ацетилена) в сочетании с кислородом для создания высокотемпературной пламени.

Процесс газовой резки металла включает несколько этапов. Сначала в металле создается предварительное отверстие, в которое затем подводится газовая смесь. Затем включается кислород, и в результате химической реакции между газами образуется пламя с высокой температурой, способное плавить металл. Пламя движется по заданной линии, и металл разделается по заданной форме.

Преимущества газовой резки металла:

- Универсальность. Газовая резка металла позволяет работать с различными металлическими материалами, включая сталь, алюминий, медь и другие сплавы.

- Мобильность. Для газовой резки металла не требуется электрическое питание, поэтому ее можно использовать на открытых площадках или в удаленных местах.

- Экономичность. Газовая резка металла относительно недорогостоящий способ резки, поскольку для нее требуются лишь газы и соответствующее оборудование.

Лазерная резка металла

Лазерная резка металла - один из самых передовых и точных способов обработки металлических изделий. Она основана на использовании лазерного луча высокой мощности, который способен с легкостью проникать через толщу металла и разрезать его точно по заданному контуру.

Процесс лазерной резки металла происходит следующим образом. Лазерный луч направляется на поверхность металла, где происходит его поглощение. Это приводит к быстрому нагреванию и плавлению металла в точке воздействия лазера. Затем, с помощью газового потока, который образуется в месте воздействия лазера, расплавленный металл отбрасывается в сторону, оставляя четкий и аккуратный разрез.

Преимущества лазерной резки металла очевидны. Во-первых, благодаря высокой точности и прямолинейности лазерного луча, полученные изделия имеют самые точные и гладкие края. Во-вторых, лазерная резка позволяет работать с различными металлами разной толщины, включая сталь, алюминий, медь и даже титан. В-третьих, лазерная резка происходит без физического контакта с материалом, что исключает возможность его деформации или повреждения.

Лазерная резка металла широко применяется в различных отраслях промышленности, включая авиацию, судостроение, производство электроники и даже медицину. Её применение позволяет создавать сложные и точные детали, которые невозможно получить другими способами обработки металла.

Плазменная резка металла

Плазменная резка металла — это способ, при котором металл обрабатывается с помощью плазменной дуги. Для создания дуги используется пропуск газа через сопло, которое генерирует высокую температуру. Это позволяет резать металлы различной толщины и жесткости.

Преимущества плазменной резки металла заключаются в высокой скорости резки, возможности обработки больших толщин металла, а также возможности работы с различными металлическими материалами. Плазменная резка также обладает высокой точностью и качеством реза.

Для плазменной резки металла необходимо использовать специальное оборудование, которое состоит из источника плазменной дуги, сопла и системы управления. Сопла подбираются в зависимости от типа металла и его толщины. С помощью системы управления можно контролировать скорость и глубину резки.

Плазменная резка металла нашла широкое применение в различных отраслях промышленности, таких как автомобильное производство, судостроение, производство металлических конструкций. Она также используется для изготовления деталей и компонентов для машиностроения, энергетики, аэрокосмической промышленности и др.

Гидроабразивная резка металла

Гидроабразивная резка металла – это метод резки, основанный на использовании струи воды, смешанной с абразивным материалом. Данный метод является одним из наиболее эффективных и точных способов резки металла.

Процесс гидроабразивной резки металла осуществляется специальным аппаратом, который называется гидроабразивным резаком. Водяная струя с высоким давлением, обогащенная абразивным материалом, направляется на поверхность металла, что позволяет осуществить точное и качественное разделение материала.

Главными преимуществами гидроабразивной резки металла являются возможность резать материалы различной толщины и структуры, отличная точность и качество резки, отсутствие значительного уровня теплового воздействия на обрабатываемую поверхность. Этот метод резки также позволяет осуществлять закругленные и сложные контуры без использования дополнительных инструментов.

Однако необходимо отметить, что гидроабразивная резка металла требует использования специальных оборудования и материалов. При этом, данный метод является безопасным, так как не выделяет токсичных веществ или газов, и экологичным, так как не производит отходы.

Выводя, гидроабразивная резка металла – это эффективный и точный метод, который находит широкое применение в различных областях, включая машиностроение, аэрокосмическую промышленность, производство деталей и многое другое.

Электроэрозионная резка металла

Электроэрозионная резка - это процесс удаления материала с помощью серии электрических разрядов между электродом и рабочим материалом. В этом процессе работающий электрод изготовлен из проводящего материала, такого как медь или графит, который эрозионирует рабочий материал. Основное преимущество этого метода заключается в том, что он позволяет резать материалы с высокой твердостью и прочностью, которые трудно обработать с использованием традиционных методов резки.

Процесс электроэрозионной резки включает в себя установку электрода на некоторое расстояние от рабочего материала и применение высокочастотного электрического разряда между ними. В результате разряда происходит расплавление и испарение материала, а также образование газовых пузырей. Эти газовые пузыри взрываются, что приводит к образованию кратеров на поверхности рабочего материала. Повторное прохождение электрода через эти кратеры позволяет удалить дополнительный материал и продолжить резку.

Электроэрозионная резка широко используется в промышленности для создания деталей сложной формы и обработки материалов, таких как сталь, нержавеющая сталь, титан и алюминий. Этот метод резки позволяет достичь высокой точности и повторяемости результатов, а также минимального значения термического воздействия на материал. Однако он имеет некоторые ограничения, такие как скорость резки и требование к проводящим свойствам материала.

Автоматические станки для обработки металла

Автоматические станки для обработки металла являются неотъемлемой частью современной промышленности. Они позволяют выполнять сложные и точные операции обработки металла, существенно повышая эффективность и производительность работы.

Одним из наиболее распространенных типов автоматических станков является ЧПУ станок. ЧПУ (числовое программное управление) позволяет установить точные координаты и параметры обработки металла, что позволяет добиться высокой точности и повторяемости процесса обработки.

Кроме ЧПУ станков, существует также широкий выбор специализированных автоматических станков для различных видов обработки металла. Например, есть станки для фрезерования, токарения, сверления, гибки металла и других операций.

Автоматические станки для обработки металла обладают рядом преимуществ. Во-первых, они позволяют существенно сократить время выполнения операций и увеличить производительность работы. Во-вторых, они обеспечивают высокую точность обработки и повторяемость результата. В-третьих, они позволяют выполнять сложные операции, которые были бы невозможны или крайне трудоемки при ручной обработке.

Таким образом, автоматические станки для обработки металла играют важную роль в современной промышленности, обеспечивая эффективность, точность и возможность выполнения сложных операций. Они являются незаменимым инструментом для многих компаний, работающих в области металлообработки.

Вопрос-ответ

Какие существуют ручные инструменты для резки металла?

Для ручной резки металла используются такие инструменты, как ручные ножовки, молотки для резки, тиски для закрепления металла и ножовки по металлу.

Как работают плазменные резаки?

Плазменные резаки используют высокотемпературную плазму для резки металла. Плазменная дуга образуется между электродом и рабочей деталью, что создает высокую температуру, способную резать металл.

Каковы преимущества лазерной резки металла?

Лазерная резка металла обладает рядом преимуществ, включая высокую точность, скорость работы, возможность обработки разных форм и материалов. Она также минимизирует расход материала и не требует физического контакта с металлом.

Какую роль играют компьютерные программы в современных технологиях резки металла?

Компьютерные программы в современных технологиях резки металла позволяют контролировать, программировать и автоматизировать процесс резки. Они позволяют создавать точные и сложные контуры, оптимизировать расход материала и повышать производительность.