Работа с металлом требует специальных инструментов, которые позволяют выполнять различные операции с этим материалом. Для достижения оптимальных результатов в металлообработке необходимо использовать правильные инструменты, которые подходят для конкретной задачи.

Один из основных инструментов для работы с металлом - это тиски. Тиски позволяют зафиксировать и удерживать деталь в нужном положении во время обработки. Благодаря этому инструменту можно выполнить точные и аккуратные работы.

Еще одним важным инструментом при работе с металлом является паяльник. Паяльник необходим для выполнения пайки, то есть соединения двух металлических деталей. Паяльник нагревает специальный материал, называемый паяльным припоем, который затем соединяет детали между собой.

Для резки металла используются различные инструменты, одним из которых является резец. Резец помогает сделать четкий и аккуратный распил по линии разделки. Он также может использоваться для обработки и формообразования металла.

Что такое металлообработка и зачем она нужна?

Металлообработка – это комплекс технологических процессов, направленных на изменение формы и свойств металлических изделий. Она является неотъемлемой частью многих отраслей промышленности, включая машиностроение, автомобилестроение, строительство и другие.

Основная задача металлообработки – создание деталей и конструкций из металла, которые отвечают заданным техническим требованиям. При этом, процессы металлообработки позволяют не только изменять размер и форму изделий, но и улучшать их механические свойства, обеспечивать повышенную прочность, износостойкость и другие характеристики.

Металлообработка выполняется с помощью различных инструментов и технологий. К ним относятся, например, резка, сварка, гибка, прокатка, термообработка и другие методы. Каждый из них может быть применен в зависимости от конкретной задачи.

Основная цель металлообработки – повышение качества и функциональных характеристик металлических изделий. Благодаря металлообработке можно получить детали с точностью до микромиллиметра, обеспечивая их взаимозаменяемость и совместимость. Кроме того, металлообработка позволяет увеличивать производительность процессов, снижать стоимость изготовления, а также обеспечивать высокий уровень безопасности в эксплуатации.

Значение металлообработки в современной промышленности

Металлообработка является важным этапом в процессе производства металлических изделий. Она позволяет давать металлу нужную форму и размеры, обрабатывать его поверхность и улучшать его свойства. Без металлообработки невозможно создание большинства металлических изделий, как в мелкосерийном, так и в крупносерийном производстве.

В современной промышленности металлообработка осуществляется с использованием различных инструментов и технологий. Она включает в себя такие процессы, как резка, сверление, фрезерование, токарная обработка, шлифовка и полировка металла. Каждый из этих процессов выполняется с помощью специализированных инструментов, которые позволяют получать качественные и точные результаты.

Основные инструменты для работы с металлом включают в себя резцы, сверла, фрезы, токарные и фрезерные станки, шлифовальные машины, полировальные агрегаты и другие. Каждый из этих инструментов имеет свои особенности и предназначен для выполнения определенных операций. Они позволяют мастерам и инженерам достичь высокой точности и качества обработки металла.

Металлообработка играет ключевую роль во многих отраслях промышленности, таких как автомобилестроение, машиностроение, энергетика, аэрокосмическая промышленность и другие. Она позволяет создавать различные металлические конструкции, детали и узлы, которые необходимы для производства различных технических устройств и оборудования.

Благодаря металлообработке возможно создание сложных и точных деталей, что способствует увеличению производительности и качества продукции. Она также позволяет улучшить физические свойства металла, такие как прочность, твердость, износостойкость и коррозионная стойкость, что делает металлические изделия более долговечными и надежными.

Важность использования правильных инструментов

Правильный выбор инструментов играет важную роль при работе с металлом. Качество используемых инструментов и их соответствие конкретной задаче влияют на качество и безопасность выполнения работ.

Использование правильных инструментов позволяет получать более точные и качественные результаты. Например, при работе с металлом необходимо иметь подходящие пилы, резаки, сверла и другие инструменты, которые могут обеспечить чистые и аккуратные срезы, соответствующие требуемым размерам и форме.

Правильные инструменты также повышают безопасность работы. Использование неподходящего инструмента может привести к возникновению непредвиденных ситуаций и травм. Например, работа с металлическими поверхностями требует специальных инструментов с прочными рукоятками и защитными элементами, чтобы уменьшить риск повреждения кожи или получения порезов.

Кроме того, правильное использование инструментов может значительно ускорить процесс работы. Качественные инструменты позволяют выполнять задачи более эффективно и эргономично. Например, использование специальных ручных или электрических инструментов может сократить время на обработку и формовку металлических деталей.

В целом, правильный выбор и использование инструментов для работы с металлом играет ключевую роль в обеспечении качественного, безопасного и эффективного процесса выполнения работ. Регулярное обновление инструментов и учет их характеристик и особенностей позволяет получать наилучшие результаты, повышать профессионализм и снижать риск возникновения проблем в процессе работы.

Токарный станок

Токарный станок - это инструмент, который используется для обработки деталей из металла. Он позволяет создавать различные формы, резьбу, отверстия и другие элементы. Токарные станки широко используются в промышленности и ремонте, а также в производстве индивидуальных изделий.

На токарном станке работа проводится с помощью осевого вращения детали. Основные элементы токарного станка включают в себя: головку, шпиндель, ремень передачи и инструментальный пост. Головка фиксируется на станине станка и сопрягается с шпинделем, который осуществляет вращение детали. Ремень передачи служит для передачи мощности между двумя вращающимися частями.

Инструментальный пост позволяет устанавливать различные инструменты, такие как резцы, сверла и другие. Резцы используются для формирования деталей, создания резьбы и отверстий. Сверла позволяют создавать отверстия разных диаметров.

Токарные станки бывают разных типов, включая параллельно-верстатные, универсальные и цифровые станки. Параллельно-верстатные станки предназначены для обработки деталей с преобладанием внешних операций. Универсальные станки позволяют выполнять широкий спектр операций, включая нарезание резьбы и поверхностное растачивание. Цифровые станки оснащены компьютерным управлением, что упрощает настройку и позволяет автоматизировать некоторые операции.

Токарные станки играют важную роль в металлообработке и обеспечивают высокую точность и качество изготовления деталей. Они широко применяются в различных отраслях, включая автомобильную, авиационную и машиностроительную промышленность.

Фрезерный станок

Фрезерный станок – это специализированное оборудование, используемое для обработки металлических деталей. Он представляет собой металлообрабатывающую машину, в которой используется фрезерный инструмент для удаления лишних слоев материала.

Фрезерные станки отличаются высокой точностью и производительностью. Они позволяют выполнять самые разнообразные операции по обработке металлических изделий, такие как нарезка резьбы, создание пазов и проточек, фрезерование плоскостей и поверхностей.

Существует несколько разновидностей фрезерных станков, включая горизонтальные, вертикальные и универсальные модели. Горизонтальные фрезеры предназначены для фрезерования плоских поверхностей, вертикальные – для обработки вертикальных поверхностей, а универсальные сочетают оба направления обработки.

Фрезерные станки – это важное оборудование для производственных предприятий, занимающихся металлообработкой. Они позволяют обеспечить высокую точность и качество обработки деталей, что является необходимым условием для производства качественных изделий из металла.

Гибочный пресс

Гибочный пресс – это специальное оборудование, предназначенное для изготовления заготовок из металла с использованием процесса гибки и изгиба. Он состоит из гидравлической системы, привода и основного рабочего инструмента – пресс-ползуна.

Гибочный пресс может быть использован для выполнения различных операций, таких как гибка, скругление, вытяжка, вырубка и другие. Он широко применяется в различных отраслях промышленности, включая автомобильную, металлургическую, строительную и другие.

В зависимости от характеристик и требований производства, гибочные прессы могут иметь разные размеры и мощность. Они могут быть ручными, полуавтоматическими или полностью автоматическими. Гидравлическая система обеспечивает высокую точность и силу гибки, что позволяет достичь требуемых результатов.

При использовании гибочного пресса необходимо соблюдать меры безопасности, так как это мощное оборудование, требующее определенных навыков и знаний. Также важно правильно подобрать инструмент и настроить пресс, чтобы достичь оптимальных результатов и предотвратить повреждения материала.

Гибочный пресс является важным инструментом для работы с металлом. Он позволяет выполнять различные операции по обработке и формированию металлических заготовок, а также может быть использован в процессе производства изделий из металла. Это надежное и эффективное оборудование, которое помогает ускорить и улучшить процесс работы с металлом.

Плазменная резка

Плазменная резка – это один из самых эффективных и точных способов обработки металла. Она основана на использовании плазмы – газа, нагретого до высокой температуры и ионизированного электрическим разрядом. Плазменная резка позволяет получать четкие и аккуратные резы металла с минимальным влиянием на окружающую область.

Для работы с плазменной резкой необходимы специальные инструменты, такие как плазменный резак и соответствующая оборудование. Плазменный резак состоит из источника плазменной струи и системы управления. Система управления обеспечивает контроль над скоростью, глубиной и точностью резки.

Процесс плазменной резки основан на применении высокотемпературной плазменной струи, которая создается путем ионизации газа с помощью электрического разряда. Плазменная струя позволяет размягчить металл и отделять его слои. Плазменная резка широко применяется в разных отраслях промышленности, включая машиностроение, автомобильное производство и судостроение.

Плазменная резка применяется для резки металлических листов разной толщины, профилированных элементов и деталей сложной формы. Она позволяет получить четкий и аккуратный рез, который не требует дополнительной обработки. Использование плазменной резки сокращает время изготовления деталей и увеличивает производительность процесса обработки металла.

Сварка

Сварка - это технологический процесс соединения металлических деталей с помощью плавления и последующего затвердевания сварного шва. Сварка является одним из самых распространенных и эффективных методов соединения металлов, используемых в различных отраслях промышленности.

Для сварки применяют различные инструменты и оборудование. Наиболее распространенным инструментом является сварочный аппарат, который создает и поддерживает электрическую дугу, необходимую для плавления металла. Также для сварки используют различные электроды, флюсы и сопутствующие материалы.

Сварочные работы обычно требуют аккуратности и профессионализма, поэтому для сварщиков важно иметь навыки и опыт в работе с различными металлами и сварочными техниками. Существуют различные способы сварки, такие как дуговая сварка, газовая сварка, лазерная сварка и т.д., каждый из которых имеет свои особенности и применяется в зависимости от требований проекта.

В дополнение к сварочному оборудованию, сварщикам также необходимы защитные средства, такие как защитные очки, специальные перчатки и фурнитура, чтобы обезопасить себя от возможных опасностей и повреждений.

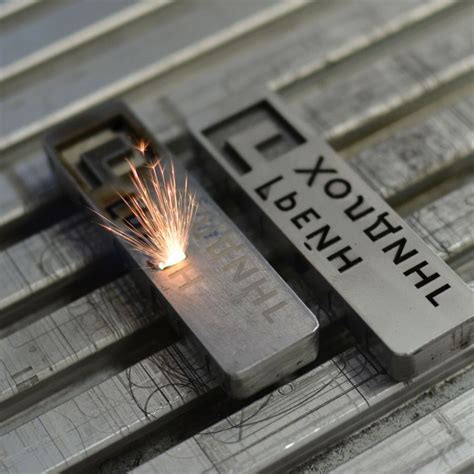

Лазерная маркировка

Лазерная маркировка – это процесс, при котором лазерный луч используется для создания высококачественной и долговечной метки на поверхности металла. Этот метод маркировки отличается высокой точностью и надежностью.

Преимущества лазерной маркировки включают в себя:

- Высокую стойкость метки к внешним воздействиям, таким как истирание, коррозия или воздействие UV-лучей.

- Возможность создания сложных графических изображений, штрихкодов или QR-кодов.

- Высокую скорость маркировки и возможность маркировать большое количество изделий за короткое время.

- Отсутствие контакта с поверхностью металла, что предотвращает ее повреждение.

Лазерная маркировка используется в различных отраслях, включая производство автомобилей, электронику, медицинское оборудование, ювелирные изделия и др. Она часто применяется для идентификации итрачаемости, улучшения безопасности и брендирования продукции.

Для лазерной маркировки используются специальные маркировочные системы, включающие в себя лазерный генератор, сканер и программное обеспечение для управления процессом маркировки. Они обеспечивают высокую точность и контроль над процессом, что позволяет создавать четкие и долговечные метки на металле.

Вопрос-ответ

Какие инструменты необходимо иметь для работы с металлом?

Для работы с металлом необходимы следующие инструменты: резак, сварочный аппарат, гибочный станок, пресс, листогиб, дрель, шлифовальный станок и прочие специализированные инструменты.

Можно ли использовать обычные инструменты для работы с металлом?

В некоторых случаях можно использовать обычные инструменты, например, для заточки края металлической заготовки можно использовать обычную точилку. Однако, для выполнения серьезных работ с металлом следует использовать специализированные инструменты, так как они обладают высокой прочностью и приспособлены к работе с металлом.

Какой инструмент подойдет для распиловки металла?

Для распиловки металла подойдут такие инструменты, как болгарка, электропила, гильотина или лобзик. Выбор инструмента зависит от толщины и типа металла, а также от требуемой точности и скорости работы.