Инструментальные металлы – это специальная группа материалов, которые используются для изготовления различных инструментов, применяемых в производстве и ремонте. Это высококачественные металлические сплавы, которые обладают особыми свойствами и характеристиками, позволяющими им выдерживать высокие нагрузки и длительное использование.

Особенностью инструментальных металлов является их повышенная прочность, твердость и стойкость к износу. Они обладают высокой пластичностью и устойчивостью к коррозии, что позволяет им длительное время сохранять свои качественные характеристики при работе в агрессивных условиях.

Инструментальные металлы применяются в самых различных отраслях промышленности. Они используются для изготовления режущего инструмента, такого как сверла, фрезы, токарные резцы, пильные полотна и другие. Также они находят применение в производстве штампов и пресс-форм, используемых для литья и штамповки деталей. Благодаря своим характеристикам, инструментальные металлы позволяют получить высокую точность обработки и долговечность инструмента.

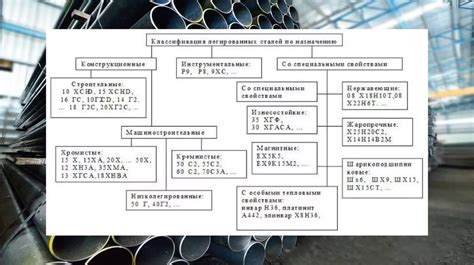

Инструментальные металлы разделяют на несколько групп в зависимости от их состава и свойств. В основном используются такие сплавы, как высокоскоростные стали, стали с твердыми сплавами, карбиды, керамические материалы и другие. Каждый тип сплава имеет свои преимущества и области применения, что позволяет выбрать наиболее подходящий материал в зависимости от требований производства.

Сплавы для изготовления инструментов

Сплавы являются одним из основных материалов, используемых для изготовления инструментов. Они обладают особыми свойствами и характеристиками, которые делают их прекрасным выбором для производства различных видов инструментов.

Наиболее распространенными сплавами для изготовления инструментов являются металлы, такие как сталь и карбид вольфрама. Сталь обладает высокой прочностью, стойкостью к износу и устойчивостью к коррозии, что делает ее идеальным материалом для изготовления пил, ножей, отверток и других режущих инструментов.

Карбид вольфрама - это сплав, состоящий из вольфрама и углерода. Он обладает высокой твердостью и стойкостью к износу, что делает его идеальным материалом для изготовления сверл, фрез, резцов и других инструментов, предназначенных для обработки твердых материалов, таких как металл, керамика и стекло.

Другие сплавы, такие как бронза и алюминий, также используются для изготовления инструментов. Бронза обладает хорошей стойкостью к износу и коррозии, алюминий - легкостью и хорошей теплопроводностью. Эти сплавы широко применяются для изготовления различных видов инструментов, включая ключи, молотки, отбойные молотки и т.д.

В целом, выбор сплава для изготовления инструмента зависит от требуемых свойств инструмента, таких как прочность, твердость, стойкость к износу и т.д. Разнообразие сплавов позволяет подобрать оптимальный материал для определенного вида инструмента и обеспечить его надежность и долговечность.

Особенности твердых сплавов

Твердые сплавы представляют собой материалы, полученные путем сплавления металла с компактным карбидом или нитридом. Они обладают высокой твердостью и прочностью, что делает их идеальным выбором для применения в инструментальной промышленности.

Высокая твердость и износостойкость: Твердые сплавы обладают высокой микротвердостью, что позволяет им устойчиво работать в условиях высоких нагрузок и трения. Это делает их идеальными для изготовления режущих инструментов, таких как сверла, фрезы и резцы.

Отличная стойкость к коррозии: Благодаря содержанию карбида или нитрида в структуре, твердые сплавы обладают высокой стойкостью к коррозии. Это делает их применение особенно полезным в условиях, где материалы могут подвергаться воздействию агрессивных сред или высокой влажности.

Устойчивость к высоким температурам: Твердые сплавы сохраняют свои физические и механические свойства при высоких температурах. Это позволяет им быть эффективными при использовании в условиях высоких температур, например, при обработке металла.

Разнообразие спецификаций и применений: Твердые сплавы предлагают широкий выбор материалов с различными свойствами, такими как твёрдость, прочность и стойкость к износу. Это позволяет выбрать оптимальный сплав для конкретной задачи и обеспечить максимальную производительность инструментов.

Применение высокоскоростных сталей

Высокоскоростные стали – современные инструментальные материалы, которые широко применяются в разных отраслях промышленности. Они отличаются высокой механической прочностью, твердостью и износостойкостью, что делает их идеальными для работы с высокими скоростями и большими нагрузками.

Одним из основных применений высокоскоростных сталей является производство режущих инструментов, таких как сверла, фрезы, резцы и пильные диски. Благодаря своим уникальным свойствам, эти стали позволяют достигать высокой точности обработки и продолжительной эксплуатации инструмента.

Кроме того, высокоскоростные стали применяются в производстве штамповок, пресс-форм и других инструментов для работы с металлами. Они обеспечивают точность и долговечность при выполнении сложных операций по обработке и формовке металла.

Также высокоскоростные стали нашли применение в авиационной и автомобильной промышленности, где используются для изготовления подшипников, шестеренок, валов и других деталей, работающих в условиях высоких нагрузок и скоростей.

В общем, высокоскоростные стали – незаменимый материал для производства инструментов и деталей, которым требуется высокая прочность, твердость и износостойкость при работе на высоких скоростях и под большими нагрузками.

Карбиды и их применение в инструментальной отрасли

Карбиды являются одним из наиболее востребованных инструментальных материалов в промышленности. Они представляют собой соединения металла с углеродом, обладающие высокой твердостью и износостойкостью. Карбиды широко используются для изготовления режущих и сверлильных инструментов, а также в процессах резки и обработки материалов.

Одним из наиболее распространенных карбидов является карбид вольфрама (WС), который отличается высокой температурной стойкостью и стабильностью при высоких нагрузках. Карбид вольфрама широко применяется в производстве сверл, фрезеровочных инструментов, режущих пластин и других инструментов для обработки металлов.

Еще одним из важных карбидов, используемых в инструментальной отрасли, является карбид титана (TiC). Он обладает высокой твердостью и устойчивостью к износу, что делает его идеальным материалом для изготовления инструментов для точения, шлифования и полировки. Карбид титана применяется также в производстве пробковых сверл, сверл для бетона и других инструментов, которые должны быть особенно прочными и износостойкими.

Карбиды также находят применение в производстве режущих вставок для фрезерных, токарных и сверлильных станков. Они обладают высокой твердостью и стойкостью к образованию истирающих поверхностей. Карбидные вставки позволяют значительно увеличить производительность обработки материалов и снизить затраты на резцы и сверла.

Использование карбидов в инструментальной отрасли является одним из ключевых факторов, обеспечивающих повышение эффективности и качества производства. Благодаря своим уникальным характеристикам, карбиды позволяют создавать инструменты с повышенной стойкостью к износу и термическим воздействиям, что значительно улучшает процессы обработки и повышает эффективность производства.

Титан и его роль в производстве инструментов

Титан является одним из самых прочных и легких металлов, которые широко используются в производстве инструментов. Его высокая прочность и низкий вес делают его идеальным для создания инструментов, которые должны выдерживать большие нагрузки и быть легкими для использования.

Одним из ключевых преимуществ титана является его устойчивость к коррозии. Это позволяет использовать титановые инструменты в условиях, где другие металлы могут претерпевать повреждения от воздействия влаги или агрессивных веществ. Таким образом, титановые инструменты обладают длительным сроком службы и высокой надежностью.

Титан также обладает высокой стойкостью к высоким температурам, что делает его идеальным материалом для инструментов, используемых в условиях высоких температурных нагрузок. Это могут быть, например, инструменты для работы с металлами или в процессах нагрева. Титановые инструменты обеспечивают высокую эффективность работы при высоких температурах и сохраняют свои свойства даже при длительном пребывании в таких условиях.

Еще одним преимуществом титана является его биосовместимость, то есть способность быть совместимым с живыми тканями. Это делает титановые инструменты идеальными для использования в медицинской сфере, например, при проведении хирургических операций или дентальных процедур. Такие инструменты обеспечивают минимальный риск аллергических реакций и максимальную безопасность для пациента.

В целом, титановые инструменты являются незаменимыми во многих областях, где требуются прочные, легкие, устойчивые к коррозии и высоким температурам инструменты. Их использование обеспечивает повышение эффективности работы, снижение рисков и увеличение долговечности инструментов.

Системы покрытий для повышения прочности инструментальных металлов

Инструментальные металлы играют важную роль в различных отраслях промышленности, таких как машиностроение, автомобильная и авиационная промышленность. Однако, для обеспечения их более высокой прочности и долговечности, иногда требуется применение специальных систем покрытий.

Системы покрытий для инструментальных металлов могут включать различные составы и технологии, например, поверхностные покрытия, химическое осаждение и вакуумное напыление. Они выполняют несколько функций, помогая повысить прочность и износостойкость металлов, а также улучшить их термическую и химическую стабильность.

Поверхностные покрытия обычно основаны на нанесении слоя защитного материала на поверхность инструментального металла. Эти покрытия часто содержат твердые или легированные материалы, такие как карбиды, нитриды или оксиды. Они образуют прочную и износостойкую поверхность, которая защищает металл от механических повреждений, трения и коррозии.

Химическое осаждение является процессом нанесения покрытия на инструментальные металлы путем химической реакции. Он позволяет создать тонкий и равномерный слой, который обладает уникальными свойствами, такими как высокая твердость, стойкость к износу и хорошая адгезия к основе. Химическое осаждение может быть использовано для нанесения покрытий из различных материалов, например, никеля, хрома, молибдена и других металлов.

Вакуумное напыление представляет собой процесс нанесения покрытия на инструментальные металлы путем испарения или ионной бомбардировки материала в вакуумной камере. Этот метод позволяет создавать покрытия с высокой плотностью и химической стабильностью. Он также позволяет контролировать толщину и состав покрытия, что делает его очень гибким в применении.

В заключение, системы покрытий играют важную роль в улучшении прочности и долговечности инструментальных металлов. Они обладают разными характеристиками и применяются в различных отраслях промышленности. Выбор подходящей системы покрытий зависит от конкретных требований и условий эксплуатации металла, и может быть регулируемым для достижения оптимальных результатов.

Вопрос-ответ

Для чего используются инструментальные металлы?

Инструментальные металлы используются для производства различных инструментов и приспособлений, которые нужны в различных отраслях промышленности и ремонта. Эти металлы обладают особыми свойствами, такими как высокая твердость, прочность, стойкость к износу и коррозии, что позволяет им эффективно выполнять свои функции в условиях повышенных нагрузок и трудных рабочих условиях.

Какие материалы входят в состав инструментальных металлов?

Инструментальные металлы могут содержать различные компоненты в зависимости от их назначения и требований к характеристикам. В состав таких металлов обычно входят сталь, железо, углерод, вольфрам, хром, ванадий, молибден и другие элементы. Комбинация этих компонентов позволяет достичь нужных механических и физических свойств, таких как твердость, прочность, устойчивость к износу и тепловым воздействиям.