Резка металлов – важный этап в производственных процессах, связанных с обработкой металлических материалов. Благодаря современным инструментам и технологиям, этот процесс становится все более эффективным и точным. От выбора инструмента и способа резки зависит качество и скорость выполнения работ.

Среди эффективных инструментов для резки металлов стоит отметить лазерные станки. Они обеспечивают высокую точность и качество резки, а также возможность выполнения сложных геометрических форм. Лазерные станки имеют широкий спектр применения – от резки листового металла до обработки труб и профилей.

Еще одним эффективным инструментом являются плазменные резаки. Они обладают высокой производительностью и способны резать металлы различной толщины. Благодаря возможности регулирования тока и скорости резки, плазменные резаки обеспечивают высокую точность и качество обработки.

Кроме того, стоит обратить внимание на гидроабразивные станки. Они используют водяной поток с абразивными частицами для резки металлов. Благодаря низкой тепловой нагрузке, гидроабразивная резка позволяет обрабатывать даже тонкие и термочувствительные материалы. Этот метод также обладает высокой точностью и возможностью выполнения сложных форм.

Резка металлов: важные аспекты

Резка металлов — важная операция в металлообработке, которая позволяет получать качественные и точные детали из металла. В процессе резки могут использоваться различные инструменты и технологии, каждая из которых имеет свои особенности и преимущества.

Одним из основных аспектов при резке металлов является выбор подходящего инструмента. Для резки металла обычно используются специальные пилы, фрезы, сверла или лазерные системы. Каждый из этих инструментов имеет свои особенности, такие как скорость резки, качество получаемого результата и возможность работы с различными толщинами металла.

Еще одним важным аспектом при резке металлов является выбор оптимальной технологии. Традиционные методы резки, такие как абразивная резка или плазменная резка, сочетают в себе высокую скорость работы и надежность, однако не всегда достигают высокой точности. В последние годы все большую популярность приобретают лазерные технологии, которые позволяют получать качественные и точные резы с минимальным воздействием на материал.

Однако, при выборе инструмента и технологии резки металлов необходимо учитывать и другие аспекты, такие как стоимость, доступность оборудования, сложность операции и требуемый уровень квалификации персонала. Все эти факторы должны быть учтены при выборе оптимального способа резки металлов для конкретной задачи.

Преимущества автоматизированной резки

Автоматизированная резка металла предлагает ряд преимуществ по сравнению с ручной обработкой материала. Во-первых, автоматизированные системы резки обеспечивают повышенную точность и качество реза. Это особенно важно при работе с листовым металлом, где даже небольшое отклонение может оказаться критичным. Технологии автоматизированной резки позволяют получить ровные, гладкие и ровноугольные края без заусенцев и осколков.

Во-вторых, автоматизированная резка значительно увеличивает производительность работы. Машины способны работать непрерывно без необходимости в отдыхе или перерывах на обслуживание. Это существенно снижает время, затрачиваемое на обработку деталей и ведет к повышению эффективности всего производственного процесса. Кроме того, возможность программирования и автоматического выполнения повторяющихся операций позволяет значительно сократить время обработки и снизить нагрузку на оператора.

Еще одним преимуществом автоматизированной резки является повышение безопасности и снижение риска травмирования оператора. Ручная резка металла может быть опасной операцией, особенно при работе с большими и тяжелыми листами. Автоматизированные системы резки позволяют осуществлять работу в удаленном режиме, что уменьшает вероятность получения травмы. Кроме того, применение автоматических инструментов и систем безопасности обеспечивает защиту оператора от возможных опасностей.

Точные результаты благодаря ЧПУ

ЧПУ (Числовое програмное управление) - это технология, которая позволяет добиться высокой точности при резке металлов. Одним из основных преимуществ ЧПУ является возможность программирования и контроля каждого шага процесса. Это значит, что оператор может задать не только геометрию резки, но и скорость, направление движения и глубину проникновения инструмента.

Благодаря ЧПУ достигается повышенная точность и повторяемость резки. Компьютерная программа позволяет высчитать оптимальную траекторию инструмента, исключить возможность ошибок человеческого фактора и минимизировать отходы материала.

ЧПУ также обеспечивает высокую скорость и производительность работы. Автоматическое управление и оптимизация процесса позволяют существенно сократить время на резку и увеличить производительность оборудования. Также возможность параллельной работы нескольких инструментов позволяет значительно увеличить производительность и сократить время выполнения задачи.

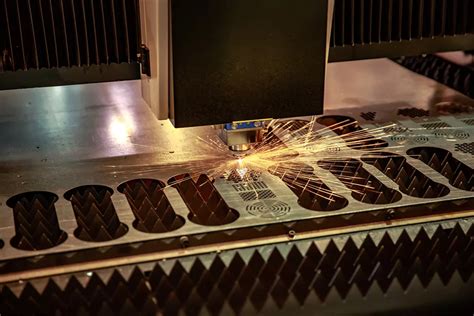

Лазерная резка: высокая точность и скорость

Лазерная резка – это современный процесс, использующий лазерный луч для разделения металлических листов на нужные элементы. Одним из основных преимуществ данной технологии является высокая точность резки. Лазерный луч поддерживает минимальные отклонения и позволяет получить детали с высокой степенью точности. Это особенно важно при работе с мелкими деталями, когда каждый миллиметр имеет значение.

Кроме того, лазерная резка отличается высокой скоростью работы. Лазерный луч способен быстро перемещаться по металлическому листу, обеспечивая эффективность и быстроту процесса. В сравнении с традиционными методами резки, лазерная резка может значительно сократить время производства и повысить общую производительность.

Технология лазерной резки также позволяет создавать сложные формы и контуры. Благодаря гибкости, лазерный луч может с легкостью обработать различные материалы и создать детали с разнообразными геометрическими параметрами. Это дает возможность реализовать самые смелые и сложные дизайнерские идеи без ограничений.

Итак, лазерная резка является мощным инструментом, обеспечивающим высокую точность и скорость обработки металлических листов. Эта технология позволяет получить качественные детали с минимальными отклонениями и обеспечить высокую производительность процесса. Благодаря лазерной резке, возможности в области резки металлов становятся все более разнообразными и эффективными.

Плазменная резка: быстро и эффективно

Плазменная резка - это современный и эффективный метод обработки металла, который использует плазменный факел для разделения материала на части. Этот процесс особенно полезен при работе с металлами, такими как сталь, алюминий и титан, которые трудно резать другими способами.

Главным преимуществом плазменной резки является ее скорость. Плазменный факел способен разрезать металл со значительно большей скоростью, чем другие инструменты, такие как пилы или лазеры. Это позволяет существенно сократить время, затрачиваемое на резку материала, и повысить продуктивность производства.

Кроме того, плазменная резка обладает высокой точностью и четкостью реза. Благодаря своим характеристикам, плазменный факел позволяет делать резы по заданным контурам, создавая сложные и точные формы. Это особенно важно при изготовлении деталей, где требуется высокая точность размеров и геометрии.

Для работы плазменной резки необходимо использовать специальное оборудование. Обычно это плазменный резак, который состоит из источника плазмы, плазменного горелка и системы контроля. В зависимости от толщины и типа металла, выбирается необходимая мощность и скорость резки.

В целом, плазменная резка - это надежный и эффективный способ обработки металла. Она подходит для широкого спектра применений, от промышленного производства до автомобильной и судостроительной отрасли. Благодаря своим преимуществам, плазменная резка позволяет значительно ускорить процесс обработки металла и улучшить его качество.

Водоструйная резка: универсальность и минимальное воздействие

Водоструйная резка – один из самых эффективных и универсальных способов резки металлов. Процесс основан на использовании высокого давления воды, часто с добавлением абразивного материала, который позволяет резать самые твердые металлы.

Преимущество водоструйной резки заключается в ее минимальном воздействии на обрабатываемый материал. В отличие от других методов резки, водоструй не оказывает нагрева на поверхности металла, что уменьшает риск деформации материала и его окисления. Это особенно важно при работе с тонкими или хрупкими металлами, такими как алюминий или нержавеющая сталь.

Водоструйная резка также позволяет получить чистый и аккуратный срез, без заусенцев и трещин, что упрощает последующую обработку и монтаж деталей. Кроме того, этот метод резки обладает высокой точностью и возможностью создания сложных геометрических форм, что открывает широкие возможности для дизайнеров и инженеров.

Другим преимуществом водоструйной резки является ее универсальность. Она может использоваться для обработки различных материалов, включая металлы, керамику, стекло, пластик и многие другие. Это делает этот метод незаменимым инструментом в различных отраслях, включая металлообработку, автомобильную промышленность, строительство и рекламу.

Таким образом, водоструйная резка сочетает в себе универсальность и минимальное воздействие на материал, предоставляя высокую точность и качество резки. Этот метод становится все более популярным в различных отраслях и является отличной альтернативой традиционным методам резки металлов.

Особенности абразивной резки

Абразивная резка – это один из наиболее распространенных способов резки металлов, который основывается на использовании абразивного материала. Для этого процесса обычно применяют абразивные отрезные круги, которые имеют высокую твердость и могут изнашиваться в процессе работы. Абразивные круги снабжены крупными зернами абразива, которые обеспечивают процесс резки металла.

Процесс абразивной резки основан на механическом воздействии абразивного материала на металл. Абразивные отрезные круги подвергаются вращательному движению, что позволяет осуществлять резку материала. При этом, абразивные круги могут вырабатывать достаточно высокую температуру, что может привести к перегреву и деформации резаемого материала.

Однако, абразивная резка имеет некоторые особенности, которые позволяют ей быть эффективным способом резки металлов. Во-первых, абразивная резка позволяет осуществлять резку материала любой формы и сложности, благодаря гибкости абразивных отрезных кругов. Во-вторых, абразивная резка не требует специального оборудования или сложной подготовки, что делает ее доступной и простой в использовании.

Несмотря на свои преимущества, абразивная резка имеет и некоторые недостатки. Например, процесс резки может быть довольно шумным и грязным, в связи с чем рекомендуется использование индивидуальных средств защиты. Кроме того, абразивные отрезные круги имеют ограниченный ресурс работы, что требует их периодической замены.

Вопрос-ответ

Какие инструменты используются для резки металлов?

Для резки металлов можно использовать различные инструменты, такие как лазерный резак, плазменная резка, газовая резка, абразивная резка и т.д. Каждый из этих инструментов имеет свои преимущества и подходит для определенных задач.

Какой метод резки металлов самый эффективный?

Самый эффективный метод резки металлов будет зависеть от конкретных условий задачи. Например, лазерная резка обычно считается одним из самых точных и быстрых методов, но может быть дорогим для резки толстых металлических листов. Плазменная резка, с другой стороны, подходит для резки более толстых металлических листов, но может иметь чуть более широкую керф. Поэтому, выбор наиболее эффективного метода будет зависеть от конкретных требований задачи.

Какие материалы можно резать при помощи лазерного резака?

Лазерный резак может использоваться для резки различных материалов, включая металлы, такие как сталь, алюминий, нержавеющая сталь, медь и т.д. Также лазерный резак может резать неметаллические материалы, включая дерево, акрил, пластик, керамику и т.д. Возможность резки конкретного материала при помощи лазерного резака зависит от мощности лазера и дополнительных особенностей оборудования.

Какие преимущества и недостатки плазменной резки металлов?

Плазменная резка металлов имеет несколько преимуществ. Во-первых, плазменная резка позволяет резать металлы большой толщины, что делает ее подходящей для работы с толстыми металлическими листами. Во-вторых, плазменная резка обладает высокой скоростью резки и хорошей производительностью. Однако, у плазменной резки металлов есть и некоторые недостатки. Например, при резке могут возникать шлак и брызги, которые требуют дополнительной очистки. Кроме того, по сравнению с другими методами, керф при плазменной резке может быть немного шире, что может затруднить работу с более тонкими материалами.