В металлообработке резка является одной из неотъемлемых операций, которая позволяет получить нужные размеры и форму изделия. Для этого применяются различные инструменты, одним из которых является резец. Резец представляет собой специальное остроконечное или остроугольное режущее инструмент, который при контакте с металлом создает необходимое разделение.

Существует большое разнообразие резцов, каждый из которых предназначен для выполнения определенных типов резки и обработки материала. Например, для тонкой и точной резки металла широко применяются режущие инструменты с твердосплавными вставками или алмазными покрытиями. Они обеспечивают высокую точность и качество реза.

Однако наиболее распространенным и доступным инструментом для резки металла является болгарка. Болгарка - это электроинструмент, оснащенный дисковым режущим кругом из специальной стали или карбида вольфрама. Она работает на принципе вращения диска с высокой скоростью, что обеспечивает быстрое и эффективное разделение металла.

Болгарки широко применяются в строительстве, ремонте, металлообработке и других отраслях, где требуется резка металлических элементов. Они легко справляются с различными задачами - от резки тонких листового металла до обработки массивных стальных конструкций. Болгарка является надежным и универсальным инструментом, который позволяет производить качественную и точную резку металла.

Виды инструментов для резки металла

Резка металла является одним из важных этапов в процессе его обработки. Для этой задачи используются различные инструменты, способные обеспечить точность и качество резки.

Одним из основных инструментов для резки металла является газовый резак. Этот инструмент работает на основе принципа огневой резки, при которой металл нагревается до высокой температуры и затем разделяется на две части или вырезается нужная форма. Газовые резаки применяются для резки толстых металлических листов и труб.

Для резки тонких металлических деталей часто используется лазерный резак. Лазерный луч обладает высокой концентрацией энергии, что позволяет резать металл без контакта и без деформации материала вокруг резки. Лазерные резаки находят широкое применение в производстве электроники, автомобилестроении и других отраслях промышленности.

Еще одним популярным инструментом для резки металла является плазменный резак. Он работает на основе электрического разряда, в результате чего между электродом и обрабатываемым материалом образуется плазменная струя, способная резать металл. Плазменные резаки применяются для резки различных металлических изделий и деталей.

Также существуют механические инструменты для резки металла, такие как ножовки, стамески, ножницы и т.д. Они наиболее эффективны для резки тонких листового металла, а также для работы с небольшими деталями.;

Плазменная резка металла

Плазменная резка металла – процесс разделения металлической детали на части при помощи плазменного пучка. Данная технология широко используется в промышленности для обработки и создания различных металлических конструкций.

Основным инструментом для плазменной резки металла является плазменный резак. Он состоит из специального резака, который подает плазменный пучок, и источника питания, который создает электрическую дугу.

Процесс плазменной резки начинается с подачи сжатого газа (обычно азота, кислорода или воздуха) через сопло плазменного резака. Под действием сильного электрического тока происходит ионизация газа, формируя плазменную дугу. Плазменный пучок получается в результате накачки энергии через плазменную дугу.

Плазменная резка обладает высокой скоростью и качеством резки, что делает ее одной из наиболее популярных методов обработки металла. Она позволяет с легкостью резать металл толщиной от нескольких миллиметров до нескольких сантиметров.

Абразивная резка металла

Абразивная резка – это процесс разделения металла с использованием абразивного инструмента. Для этой цели обычно используются специальные абразивные круги или диски, которые оснащены зернами абразивного материала, такого как оксид алюминия или карбид кремния.

Основная особенность абразивной резки металла заключается в том, что инструмент находится в постоянном контакте с обрабатываемой поверхностью. В процессе вращения абразивного диска его зерна проникают в металл, срезая его слой за слоем.

Абразивная резка металла широко используется в различных отраслях промышленности, таких как металлообработка, машиностроение, автомобильное производство и другие. Она позволяет сделать точные и чистые разрезы металлических деталей и изделий различной формы и толщины.

Преимущества абразивной резки металла включают высокую производительность, возможность обработки различных типов металлов, а также отсутствие необходимости в специальных навыках и оборудовании. Кроме того, данный метод резки не требует применения больших усилий и не создает значительных вибраций.

Однако следует учитывать, что абразивная резка имеет некоторые ограничения. Например, она может вызывать образование высокой температуры в зоне резки, что может привести к изменению свойств металла и возникновению деформаций. Кроме того, данный метод не всегда подходит для обработки материалов с высокой твердостью.

Газовая резка металла

Газовая резка металла - это процесс, который используется для разделения больших металлических конструкций на более мелкие части. Он основан на использовании специального оборудования и смеси газов, которые взаимодействуют с поверхностью металла и позволяют его резать с высокой точностью.

Основой газовой резки металла является горючий газ. Обычно в качестве горючего газа используется ацетилен или пропан. Горючий газ смешивается с кислородом, которое служит для поджигания горючего газа и поддержания его горения. Такое сочетание позволяет достичь высокой температуры и создать пламя, способное резать металл.

Процесс газовой резки металла состоит из нескольких этапов. Сначала создается пламя с помощью специального резака, состоящего из сопла и смесителя газов. Затем пламя наводится на поверхность металла и начинается процесс его резки. Газовая струя, образованная при смешении горючего газа и кислорода, обладает достаточной мощностью, чтобы резать металл по заданной линии.

Газовая резка металла наиболее эффективна при работе с толстыми металлическими пластинами. Она позволяет получить ровные и аккуратные разрезы с минимальным количеством выделяющихся искр и брызг. Этот метод резки широко применяется в различных отраслях, где требуется точная обработка металла, включая машиностроение, судостроение и металлургию.

Лазерная резка металла

Лазерная резка металла – современный и эффективный способ обработки металлических изделий. Данная технология основана на использовании лазерного луча, который способен с высокой точностью и скоростью резать металлические листы и детали.

Основным инструментом для лазерной резки металла является лазерный резак, который оснащен мощным лазерным источником и системой управления. Лазерный луч, который генерируется лазерным резаком, может быть направлен на металл и создать в нем контролируемое тепловое воздействие, что позволяет осуществлять резку по заданному контуру.

Преимущества лазерной резки металла заключаются в высокой точности, малом тепловом влиянии на материал, возможности резки сложных контуров и образования мелких отверстий. Кроме того, данный способ не требует физического контакта с металлом, что позволяет избежать износа инструмента и повреждения материала.

Лазерная резка металла находит применение во многих отраслях: от производства автозапчастей и электроники до строительных работ и производства металлической мебели. Благодаря своей универсальности и высокой производительности, данная технология позволяет сократить время и затраты на производство, а также получить высококачественный продукт.

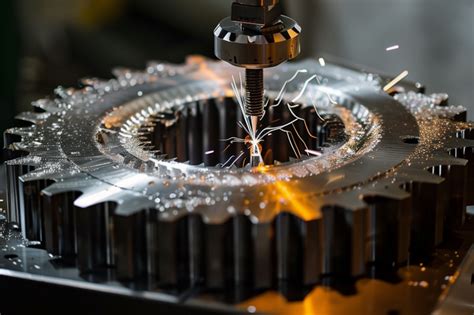

Электроэрозионная резка металла

Электроэрозионная резка металла – это современный метод обработки металлических деталей, основанный на использовании электродов и электрошпинделей. Он позволяет проводить точную и чистую резку металла, включая материалы с высокой твердостью и сложной формой.

Принцип работы электроэрозионной резки заключается в применении электрического разряда между электродом и обрабатываемой деталью. Под действием электрической энергии происходит стирание материала с обрабатываемой поверхности и образование прорези заданной формы и глубины.

Для электроэрозионной резки металла применяются различные типы электродов, включая проводящие и непроводящие. Проводящие электроды изготавливаются из сплавов, таких как медь или латунь, и применяются для резки мягкого металла. Непроводящие электроды, обычно изготовленные из графита или керамики, используются для резки твердых сплавов и материалов с высокой твердостью.

Преимущества электроэрозионной резки металла включают высокую точность и повторяемость резки, возможность обработки сложных форм и тонких деталей, а также отсутствие значительного нагрева материала и деформации. Однако, данный метод имеет некоторые ограничения, такие как относительно низкая производительность и длительное время обработки.

В заключение, электроэрозионная резка металла – это современный и эффективный метод, который нашел применение в различных отраслях промышленности, включая машиностроение, авиацию, электронику и другие. Он позволяет получать качественные и точные детали без значительных деформаций и повреждений материала.

Механическая резка металла

Механическая резка металла – это процесс, при котором металлическая заготовка разрезается на несколько частей с помощью специального инструмента. Данный метод является одним из самых распространенных и эффективных в обработке металла.

Основное оборудование, используемое для механической резки металла, - это режущие инструменты, такие как ручные пилы, электрические пилы, ленточные пилы и станки с ЧПУ. Они обеспечивают высокую точность и качество резки металла.

Для того чтобы облегчить процесс резки, могут применяться специальные технологии, такие как охлаждение режущего инструмента или использование специальных присадок для смазки и снижения трения.

Важным аспектом механической резки металла является также выбор оптимальной скорости и глубины резки. Оптимальные параметры резки зависят от свойств металла, его толщины и требований к конечной форме заготовки.

Итак, механическая резка металла является неотъемлемой частью процесса обработки металла и позволяет получить необходимую форму и размеры заготовки с высокой точностью и качеством.

Вопрос-ответ

Какой инструмент лучше всего подходит для резки металла?

Для резки металла часто используются различные инструменты, в зависимости от толщины и типа металла. Наиболее популярные инструменты для резки металла включают станки с ЧПУ, газовые резаки, плазменные резаки, лазерные резаки, арматурные ножницы, электрические пилы и т. д.

Что такое газовый резак и как он работает для резки металла?

Газовый резак - это инструмент, который использует комбинацию горючего газа и кислорода для нагревания и резки металла. Принцип работы заключается в подаче горючего газа (например, ацетилена) и кислорода через специальные сопла, где происходит воспламенение смеси. Высокая температура и интенсивное горение позволяют резаку преодолеть металлическую структуру и осуществить резку металла.